Отвод тепла от реактора типа БИ-600 осуществляется по трехконтурной схеме. В качестве теплоносителя в первом и во втором контурах используется жидкий натрий.

Рис. 5-18. Продольный разрез реактора БН-600.

1 — корпус; 2 — опорное кольцо; 3 — катковые опоры; 4 — спорный пояс; 5 — напорная капера; 6 — насос; 7 — теплообменник; 8 — зашита; 9 — страховочный кожух; 10 — поворотная пробка; 11 — центральная колонна; 12 — механизмы СУЗ; 13 — механизм перегрузки.

Циркуляция натрия в первом контуре выполняется тремя отдельными потоками, в каждый из которых включены два теплообменника и один центробежный насос. Передача тепла, полученного в теплообменниках первого контура, парогенераторам осуществляется тремя автономными петлями второго контура, циркуляция натрия в которых осуществляется также принудительно центробежными насосами. Температура натрия на выходе из первого· контура 550 °C и из второго 520 °C. В третьем контуре применяется обычная химобессоленная вода, которая нагревается, а затем испаряется и перегревается в парогенераторах. Полученный при этом пар давлением 140 кг/см2 и температурой 505 °C используется для работы трех серийных турбин типа К-200-130 общей мощностью 600 МВт.

Корпус 1 реактора (рис. 5-18) представляет собой цилиндрический бак больших габаритов со сферическим днищем и конической крышей, который через опорное кольцо 2 опирается ла катковые опоры 3.

Внутри корпуса устанавливается пространственная кольцевая конструкция — опорный пояс 4, на котором установлены устройства и оборудование, размещаемые внутри корпуса: напорная камера 5, три насоса 6 и шесть теплообменников 7 с опорами и защита 8. Во избежание утечки натрия из первого контура корпус заключен в страховочный кожух 9. Зашита реактора состоит из набора цилиндрических экранов, стальных стержней и труб с графитовым заполнением.

Верхний фланец корпуса служит опорой для поворотной пробки 10, в которую устанавливается центральная колонка 11 с механизмами СУЗ 12 и перегрузки 13. Взаимный поворот пробки и колонны обеспечивает наведение механизмов перегрузки на все пакеты активной зоны.

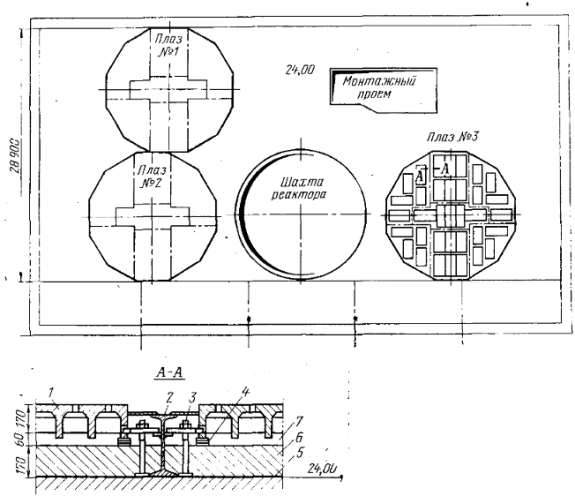

Монтаж сварного корпуса столь больших габаритов с соблюдением точных размеров потребовал тщательной проработки технологии сборки и сварки η создания специальной оснастки и приспособлений. Укрупнительная сборка элементов корпуса (днища, цилиндрическая часть, крыша), состоящих из отдельных транспортабельных блоков, выполняется в реакторном зале, где для этой цели предусмотрены три специальных плаза (рис. 5-19). Каждый сборочный плаз состоит из набора строганых чугунных плит заводской поставки с отклонением от горизонтальности не более 0,5 мм, подлитых бетоном, что обеспечивает высокую точность производимых на них сборочных работ. Применение сборочных плазов из чугунных строганых плит имеет место в монтажной практике впервые. Помимо плазов при укрупнительных работах используют специальные стапели, па которых производят сборку и сварку отдельных элементов корпуса. Собранный и сваренный корпус подвергают гидравлическому испытанию. После опорожнения и просушки корпус испытывают на устойчивость при некотором разряжении и далее на герметичность.

Важным условием выполнения работ по монтажу внутрикорпусных устройств является соблюдение высокой степени чистоты, так как зоны смонтированного оборудования становятся недоступными для их повторной очистки. Во избежание засорения зоны монтажа на горловине корпуса устанавливают специальный монтажный бокс для «чистых» работ, оснащенный кран- балкой грузоподъемностью 5 тс, который дает возможность совмещать особо чистые работы внутри корпуса реактора со строительными и обычными монтажными работами в реакторном зале.

Рис. 5-19. Схема расположения плазов в реакторном зале. 1 — плита чугунная; 2 — балка № 36; 3 — крепежные болты; 4 — прокладки; 5 — толь в два слоя; 6 — железобетонная плита; 7 — раствор.

Подача оборудования в бокс на приемную площадку осуществляется через периодически открываемый люк.

Большое количество разнотипных деталей защиты и трудно- доступность мест их установки затрудняют проведение каких- либо работ по их укрупнению перед монтажом. Поэтому элементы защиты монтируют россыпью с применением грузовых скоб, траверс с противовесами и другой оснастки. Сборку механизмов СУЗ, а также механизмов системы перегрузки производят в реакторном зале с использованием специальных стендов, на которых собранные механизмы проходят полный комплекс испытаний перед установкой их на штатное место.

Особенностью монтажа оборудования установки с реактором на быстрых нейтронах является необходимость решения таких новых сложных проблем, как учет сварочных деформаций во время сварки громоздких деталей корпуса, целенаправленное воздействие на эти деформации подбором режимов сварки, обеспечение высокого уровня чистоты в течение длительного времени монтажа внутрикорпусных устройств и применение высокоэффективных способов испытания оборудования на плотность.