Монтаж оборудования нерадиоактивных контуров, если это оборудование не расположено в помещениях первого контура, мало чем отличается от монтажа аналогичного оборудования на тепловых электростанциях, — лишь к качеству выполнения работ предъявляются более высокие требования.

Монтаж оборудования радиоактивных контуров выполняется в более сложных условиях и при соблюдении дополнительных требований, обусловленных спецификой эксплуатации.

Большое количество оборудования: насосов, теплообменников, баков, вентиляторов и т. п., а также трубопроводы не могут быть поданы к местам установки с помощью мостовых кранов аппаратного или машинного отделения, как это имеет место на тепловых электростанциях. Это оборудование приходится подавать с помощью примитивных такелажных средств по довольно сложным маршрутам, используя при этом многочисленные монтажные проемы, оставленные в перекрытиях и стенах бетонных боксов.

Монтаж оборудования и трубопроводов радиоактивных контуров производят, как правило, в помещениях, частично или полностью отделанных и сданных под монтаж. При этом подача оборудования на место установки может быть выполнена и до сдачи помещения под монтаж. Оборудование, трубопроводы и арматуру подают в монтаж после предмонтажной подготовки, с тщательно заглушенными во избежание засорения внутренних полостей концами труб, штуцеров и патрубков.

При выполнении такелажных, сборочных и сварочных работ не допускаются удары, царапины и попадание брызг расплавленного металла на поверхности труб и аппаратов, в особенности из нержавеющей стали.

Монтажные работы следует проводить со строгим соблюдением технологической дисциплины, с выборочным или полным пооперационным контролем со стороны СТК. При монтаже спецоборудования в большей степени применяется специальная технологическая оснастка.

Особую группу оборудования составляют крупногабаритные, тяжеловесные аппараты. На первой очереди Белоярской АЭС было смонтировано 10 таких аппаратов массой около 50 т каждый, причем подъем их и перемещение к местам установки выполняются с помощью лебедок, полиспастов и домкратов.

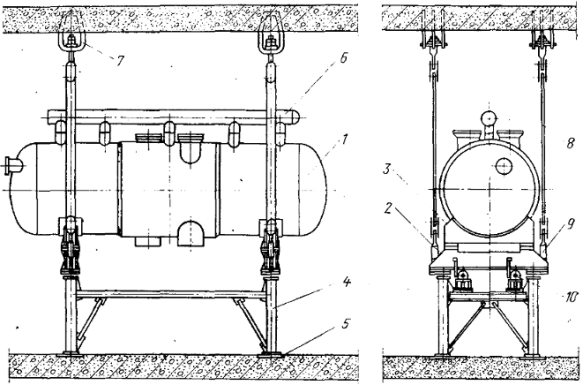

Рис. 5-20. Установка парогенераторов.

1 — парогенератор; 2 — опора нижняя; 3 — опора верхняя; 4 — строительная металлоконструкция; 5 — закладная деталь; 6 — паровой коллектор; 7 — кронштейны; 8 — тяга; 9 — талреп; 10 — гидравлический домкрат.

На Курской АЭС монтируется четыре сепаратора пара (на один блок) диаметром 2,5 м, длиною 30,7 м и массой 233 т каждый. Сепараторы подают по железной дороге под эстакаду, разворачивают мостовыми кранами и подают в реакторный зал, оттуда по балочному настилу перемещают с помощью лебедок и полиспастов через монтажные проемы в стенах в помещение сепараторов. Установку сепараторов на штатные опоры производят с помощью гидродомкратов. В процессе установки сепараторы выверяют с большой точностью по осям реактора и по высотной отметке. ·

Несколько иначе производится монтаж парогенераторов на Нововоронежской АЭС. Каждый из шести парогенераторов диаметром 3 340 мм, длиной 12 000 мм и массой 145 т поступает на железнодорожном транспортере. В зависимости от состояния готовности к моменту поставки парогенераторов строительной части аппаратного отделения применяют два варианта их монтажа.

В первом варианте парогенераторы монтируют до сооружения перекрытия отметки 10,5 м аппаратного отделения в основном мостовым краном грузоподъемностью 250/30 тс.

Во втором варианте парогенераторы подают в бокс мостовым краном через три проема, оставленных в выполненном перекрытии отметки 10,5 м аппаратного отделения; при этом три парогенератора перемещают от проемов к месту установки с помощью лебедок с полиспастами.

На III, IV блоках был осуществлен первый вариант монтажа (рис. 5-20), преимущество которого заключается в простоте выполнения такелажных работ. После разгрузки с парогенератора срезают транспортные опоры. Парогенератор 1 устанавливают на специально выставленные на плите бокса, рядом с проектным местом, и скрепленные между собой нижние и верхние опоры 2 и 3. Верхнюю опору приваривают к парогенератору, который устанавливают краном вместе с опорами на строительную oпоpную металлоконструкцию 4, заранее выставленную и закрепленную к закладным деталям 5 плиты бокса. К штуцерам парогенератора приваривают даровой коллектор 6. Таким образом устанавливают пять парогенераторов, проектные места установки которых находятся в зоне действия мостового крана. Шестой парогенератор, проектное место которого не находится в зоне, доступной для крана, устанавливают, как в первом варианте, на скрепленные между собой опоры 2 и 3, а затем на строительную металлоконструкцию 4, располагаемую вблизи от штатного места, в зоне действия мостового крана. Затем парогенератор вместе со строительной металлоконструкцией перемещают в плане с помощью винтовых домкратов по плите бокса к проектному месту установки и закрепляют металлоконструкцию к закладным деталям 5 плиты бокса. Лишь после этого заканчивают сооружение полов бокса. В процессе сооружения перекрытия отметки 10,5 м устанавливают кронштейны 7 подвесок парогенераторов, а после его окончания монтируют тяги 8 подвесок, закапчивающиеся в своей нижней части талрепами 9. С помощью гидравлических домкратов 10 парогенераторы поднимают на проектную высоту и закрепляют на подвесках.

Трубопроводы радиоактивных контуров АЭС имеют некоторые особенности. К их конструкции, изготовлению и монтажу предъявляются очень жесткие требования, которые должны обеспечить:

гарантированную прочность всех деталей, сварных стыков и. узлов крепления трубопроводов;

высокую степень плотности, включая газовую плотность в сварных стыках, основном металле труб и запорной арматуре;

высокую степень чистоты внутренних поверхностей трубопроводов и арматуры.

Кроме того, конструкции трубопроводов предусматривают необходимость применения значительного количества дистанционных приводов к запорной и регулирующей арматуре, специальных проходок для трубопроводов через монолитные стены и перекрытия многочисленных бетонных боксов (с учетом того, что в местах проходок должна обеспечиваться необходимая степень герметичности между соседними боксами). Значительная часть трубопроводов АЭС изготавливается из нержавеющей стали. Прочность трубопроводов обеспечивается не только за счет применения соответствующих высококачественных материалов, но и специальных методов сварки и термообработки, а также за счет тщательного контроля при изготовлении трубопроводов п их монтаже.

Плотность трубопроводов проверяется с широким применением высокоэффективных методов контроля, включая рентгеноскопию, УЗД, цветной, галоидный и гелиевый методы.

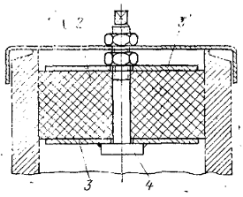

Чистота трубопроводов обеспечивается предмонтажной очисткой с глушением концов подаваемых в монтаж труб герметичными резинометаллическими заглушками (рис. 5-21). Монтаж трубопроводов допускается производить в сданных под монтаж, частично или полностью отделанных помещениях, в которых в процессе монтажа должна систематически поддерживаться чистота.

Рис. 5-21. Защитный колпачок. 1 — штампованная крышка; 2 — резиновая пробка; 3 — стальные шайбы; 4 — болт с гайками.

Чистоту внутренних поверхностей всех деталей трубопроводов проверяет и принимает перед их присоединением к смонтированным участкам трубопроводов СТК монтажного участка с регистрацией в специальном журнале. На монтаж наиболее сложных и ответственных узлов трубопроводов разрабатывают подробные технологические карты, в которых установлена последовательность монтажа деталей, способы их установки и крепления и т. п.

Одним из наиболее сложных трубопроводных узлов являются главные циркуляционные трубопроводы III и IV блоков Нововоронежской АЭС, имеющие диаметр 560X32 мм, выполненные из нержавеющей стали 0Х18Н12Т. В цехе предмонтажных работ проверяют конфигурацию деталей трубопроводов, выполняют контрольную сборку сопрягаемых деталей с проверкой правильности стыковки, производят ревизию арматуры Dy 500 мм и укрупнение элементов трубопроводов в блоки. Монтаж блоков каждой из шести циркуляционных петель трубопроводов проводят в заданной последовательности, придерживаясь размеченной трассы, определяемой (взаимным положением корпуса реактора и парогенератора.

В процессе монтажа блоки устанавливают на временные опоры. Обрезку монтажных припусков блоков и обработку кромок под сварку выполняют переносными труборезами Т-570. Парогенератор перед пристыковкой трубопроводов отклоняют на подвесках от вертикального положения в сторону реактора на величину, равную половине полного теплового расширения участка трубопровода. Холодный натяг выполняют на «горячей» нитке трубопровода после окончания сварки всех стыков петли.

Сварку стыков выполняют как автоматами, так и вручную на стыках, где невозможно использование автоматов. После сварки внутреннюю поверхность стыка подвергают обязательному визуальному контролю; просвечивают корень сварного шва и стык в целом, выполняют контроль наружной поверхности шва методом цветной дефектоскопии. Доступ к внутренней поверхности стыков осуществляют через корпус аппарата, улитку главных циркуляционных насосов, парогенераторы и торцы блоков.

После установки постоянных опор временные опоры трубопроводов демонтируют. Частичную изоляцию трубопроводов в местах, где отсутствуют сварные стыки, ведут до их гидравлического испытания, а окончательную после их испытания. Гидравлическое испытание трубопроводов Dy 500 мм проводят совместно с реактором, парогенераторами, главными циркуляционными насосами, трубопроводами компенсации объема Dy 200 мм и самим компенсатором. Для гидравлического испытания используют химочищенную воду с температурой 90 °C. Гидравлическое испытание первого контура проводят по специальной программе.