Глава вторая

РАБОТА БЛОКОВ ПОД НАГРУЗКОЙ

2.1 РАБОТА БЛОКОВ В СТАЦИОНАРНЫХ РЕЖИМАХ

Наблюдение и уход за работой оборудования

Основной задачей эксплуатации оборудования является обеспечение заданной его нагрузки, надежности и экономичности как отдельных систем, так и установки в целом. Оборудование должно работать с включенными автоматическими регуляторами, защитами и блокировками. Контрольные показатели его работы не должны превышать предельных значений, указанных в инструкциях заводов-изготовителей.

При работе оборудования необходимо:

производить регулярно его осмотр;

записывать периодически показания контрольно-измерительных приборов;

контролировать работу отдельных механизмов, систем, узлов и агрегатов;

следить за исправностью систем регулирования, защит и блокировок, устройств автоматического регулирования, дистанционного управления и контрольно-измерительных приборов;

контролировать правильность показаний дистанционных указателей положений органов регулирования и защиты;

производить в соответствии с инструкциями расхаживание отсечных, стопорных и регулирующих клапанов, управляющих золотников, паровых задвижек, шиберов и других регулирующих устройств;

периодически вводить в работу и нагружать резервное технологическое оборудование.

При обнаружении каких-либо неисправностей в работе оборудования и отклонений показаний приборов от нормальных значений необходимо немедленно выявлять и устранять их причины.

Работа котлов

Режимы стационарной работы котлов согласно ПТЭ осуществляются в строгом соответствии с режимными картами и нормативными характеристиками (1.15).

Режимные карты составляются на основании результатов режимно-наладочных или балансовых испытаний для тепловых нагрузок охватывающих полный диапазон допустимых нагрузок котла. В них указываются основные параметры котла: температуры питательной воды, первичного и вторичного пара, температуры пара перед впрысками, температуры уходящих газов, подогрева мазута (для мазутных котлов), температуры воздуха перед воздухоподогревателем (для сернистых и влажных топлив), давления в коробе первичного воздуха (для пылеугольных котлов).

Одним из основных показателей, характеризующих режим котла, является избыток воздуха, поэтому в режимных картах для каждой нагрузки котла указываются содержания кислорода или диоксида углерода в дымовых газах за пароперегревателем. В режимных картах даются указания о количестве и режиме работы горелок или форсунок, расходе топлива (для газомазутных котлов), количестве и загрузке включенных в работу тягодутьевых машин. Вносят в режимные карты также некоторые показатели, облегчающие поддержание оптимального режима, как, например, температуру газов в поворотной камере, давление воздуха за воздухоподогревателем, сопротивление воздухоподогревателя, расход воздуха на мельницы и др.

В режимных картах указывается, для каких условий работы котлов они составлены: основные характеристики топлива, наличие подсветки факела мазутом или газом, режимы очистки поверхностей нагрева, положение регулирующих органов на воздухопроводах перед горелками и на линиях рециркуляции газов и т. д.

Для пылесистем с промежуточным бункером пыли составляются отдельные режимные карты, в которых указываются оптимальные параметры систем пылеприготовления: шаровая загрузка мельницы, тонкость и влажность пыли, разрежение перед мельницей, ее аэродинамическое сопротивление, температура сушильного агента за мельницей, расход вентилирующего воздуха, загрузка мельничного вентилятора и др. Основные параметры работы мельничных систем со схемами прямого вдувания вносятся в режимные карты котла.

Для обеспечения экономичной и надежной работы котла настройка систем автоматического регулирования должна соответствовать указаниям режимной, карты. При отклонениях параметров сверх указанных в режимной карте эксплуатационный персонал должен корректировать работу регуляторов, а при их повреждении — переходить на дистанционное управление.

Одним из важных факторов, влияющих на экономичность и надежность работы котлов, является обеспечение равномерного распределения первичного и вторичного воздуха по секциям воздухоподогревателей, по воздухопроводам, раздающим воздух по сторонам котла, и по отдельным горелкам. Особенно важно сохранять оптимальные распределения потоков при останове одного из вентиляторов, учитывая, что нарушение равномерного распределения воздуха между работающими горелками может привести к значительному ухудшению процесса горения, увеличению потерь с недожогом топлива, шлакованию поверхностей нагрева, сепарации пыли на под топки, появлению температурных перекосов в топочной камере и газоходах. При отключении одной или нескольких горелок необходимо обеспечить равномерное распределение воздуха между оставшимися в работе горелками. Все регенеративные воздухоподогреватели (РВП) постоянно должны находиться в работе, и через них должен обеспечиваться одинаковый пропуск газов и воздуха. При аварийном останове одного из РВП необходимо разгрузить котел до нагрузки, при которой обеспечивается равномерная и достаточная подача воздуха к работающим горелкам. Это в равной степени относится и к газовому тракту, схема которого должна обеспечивать равномерный отсос газов по ширине котла при останове одного из дымососов. Нарушение этой равномерности здесь также приводит к ухудшению режима горения, снижению экономичности, шлакованию и ухудшению условий работы поверхностей нагрева. Наконец, при работе котла необходимо обеспечивать равномерное распределение топлива и дымовых газов рециркуляции между горелками.

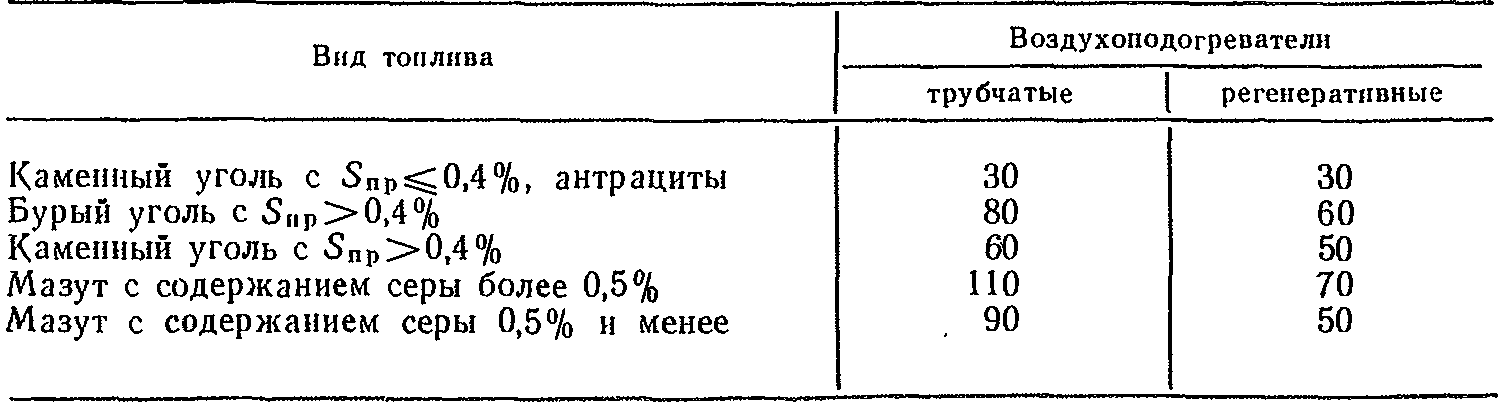

Согласно ПТЭ при эксплуатации котлов СКД температура воздуха, поступающего в воздухоподогреватель, поддерживается [1.15] в соответствии с данными табл. 2.1.

В случаях сжигания мазута с предельно малыми избытками воздуха на выходе из топки (менее 1,02) или применения эффективных антикоррозионных средств (присадок, материалов, покрытий) температура воздуха перед воздухоподогревателями может быть снижена против указанных значений и установлена на основании испытаний [1.15].

При работе котла должны соблюдаться тепловые режимы, обеспечивающие поддержание в каждой ступени и каждом потоке пароперегревателей допустимые температуры пара. При эксплуатации контролируется, как правило, температура пара, а не превышающая ее температура металла труб пароперегревателей.

Таблица 2.1. Температура воздуха на входе в воздухоподогреватель, °С

В радиационных ступенях пароперегревателя, расположенных на стенах топки, и в ширмах это превышение может достигать 100°С и больше; в конвективных ступенях разность температур металла и пара значительно меньше [1.16]. Кроме того, средняя температура пара, измеряемая в паропроводах между ступенями пароперегревателя, а также в коллекторах, отличается от температуры пара в отдельных трубах вследствие теплогидравлической разверки в поверхности нагрева. Поэтому средние значения температур за ступенями пароперегревателя задаются в режимных картах с учетом температурной разверки, определенной в процессе режимно-наладочных испытаний при различных режимах работы котла. Следует, однако, иметь в виду, что степень, а в некоторых случаях и характер температурной разверки могут изменяться из-за нарушения нормальной работы горелочных устройств, неравномерного загрязнения труб и других эксплуатационных причин. Это часто требует дополнительного штатного контроля температур по отдельным особенно теплонапряженным змеевикам пароперегревателей. Поэтому при работе котла производится перераспределение расходов воды на его питание и впрыски, расходов топлива между ярусами горелок и по сторонам топочной камеры, исходя из обеспечения надежной работы поверхностей нагрева.

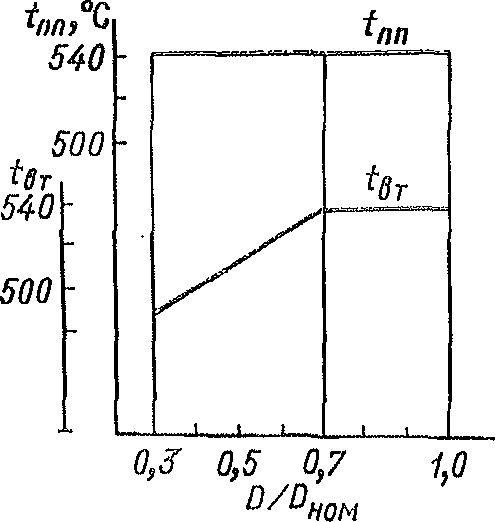

Рис. 2.1. Статические характеристики свежего пара и пара промежуточного перегрева котла

При эксплуатации котлов следует контролировать изменения во времени статических характеристик—зависимостей значений параметров среды или показателей режимов работы от тепловой нагрузки. В качестве примера на рис. 2.1 приведены статические характеристики температур свежего пара и пара промежуточного перегрева [2.15].

Согласно ПТЭ на котлах, сжигающих в качестве основного топлива мазут с содержанием серы более 0,5%, как правило, организуется его сжигание при малых (1,02—1,03) коэффициентах избытков воздуха на выходе из топки при обязательном выполнении установленного комплекса мероприятий по переводу котлов на этот режим; подготовка топлива, применение соответствующих конструкций горелочных устройств и форсунок, уплотнение топки, оснащение котла дополнительными, приборами контроля и автоматикой процесса горения и др. Несоблюдение этих требований может привести к увеличению потерь с химическим и механическим недожогами, отложениям на поверхностях нагрева сажи, которая может загореться и вызвать значительные повреждения оборудования. Кроме того, выброс сажистых частиц загрязняет воздушный бассейн.

Экономичность котлов [2.11] при сжигании твердых топлив во многом определяется потерями теплоты с механическим недожогом, которые складываются из потерь с уносом и шлаком, причем основная доля потерь приходится на потери с уносом.

Для контроля за содержанием в золе несгоревших частиц согласно [1.15] предусматривается выполнение на всех котлах, где потери превышают 0,5%, специальной установки для отбора проб уноса. Этот отбор производится перед или за последней поверхностью нагрева (обычно до или после первой ступени воздухоподогревателя) с каждой стороны газохода котла.

Периодичность отбора проб уноса зависит от вида сжигаемого топлива и его стабильности. На котлах, сжигающих такие слабореакционные топлива, как АШ и тощие угли, когда потери превышают 1,5—2%, отбор проб уноса производят ежесменно. Потери со шлаком составляют обычно незначительную долю от общих потерь q4, поэтому их регулярный контроль, как правило, не производится. Однако при резких нарушениях топочного режима, переходе на новый вид топлива, а также на котлах, где наблюдается постоянная сепарация несгоревшей пыли в низ топочной камеры, ведется контроль за содержанием углерода в шлаке.

При эксплуатации котлов в случае выяснения причин отклонения параметров от заданных, при переходе па сжигание нового вида или марки топлива, после реконструкции топочной камеры и установки дополнительных поверхностен нагрева согласно ПТЭ производится замена или корректировка режимной карты [1.15]. Для этого проводятся очередные эксплуатационные режимно-наладочные испытания. Часто отдельные коррективы вносятся в режимные карты после уплотнения топки и газоходов, замены кубов пли набивки воздухоподогревателей, установки дополнительных средств очистки поверхностей нагрева, замены или наплавки изношенных лопаток дымососов и др.

Режимно-наладочным испытаниям, как правило, должна предшествовать наладка котла и вспомогательного оборудования: настройка топочного режима, режимов работы пылеприготовительных установок, золоулавливания и золоудаления, проверка температурных условий работы пароводяного тракта, наладка калориферов, средств очистки поверхностей нагрева и др. При испытаниях определяется влияние различных режимных факторов (схемы включения горелок, избытка воздуха, тонкости пыли и др.) на тепловые потери и КПД котла, а также на расход электроэнергии и на собственные нужды при номинальной или близкой к пей нагрузке. При найденном таким образом оптимальном режиме проводятся опыты на нескольких нагрузках, которые и служат основой для составления новой режимной карты и нормативной характеристики.

При испытаниях газомазутных котлов оптимальный избыток воздуха определяется при нескольких нагрузках. При выборе оптимального режима котла кроме экономичности учитываются и такие факторы, как обеспечение допустимых температур металла труб поверхностей нагрева, нормальный выход жидкого шлака, длительная бесшлаковочная работа котла и отсутствие условий, способствующих развитию высоко- и низкотемпературной коррозии.