Глава первая

РЕЖИМЫ ПУСКА И ОСТАНОВА БЛОКОВ

- ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ РЕЖИМОВ ПУСКА БЛОКОВ

Технология пусков блоков электростанций определяется особенностями пусковых схем и исходными температурными состояниями узлов оборудования — котла, паропроводов, турбины.

В блоках сверхкритического давления (СКД) с различными пусковыми схемами по-разному решены проблемы обеспечения пусковых режимов [1.1—1.10].

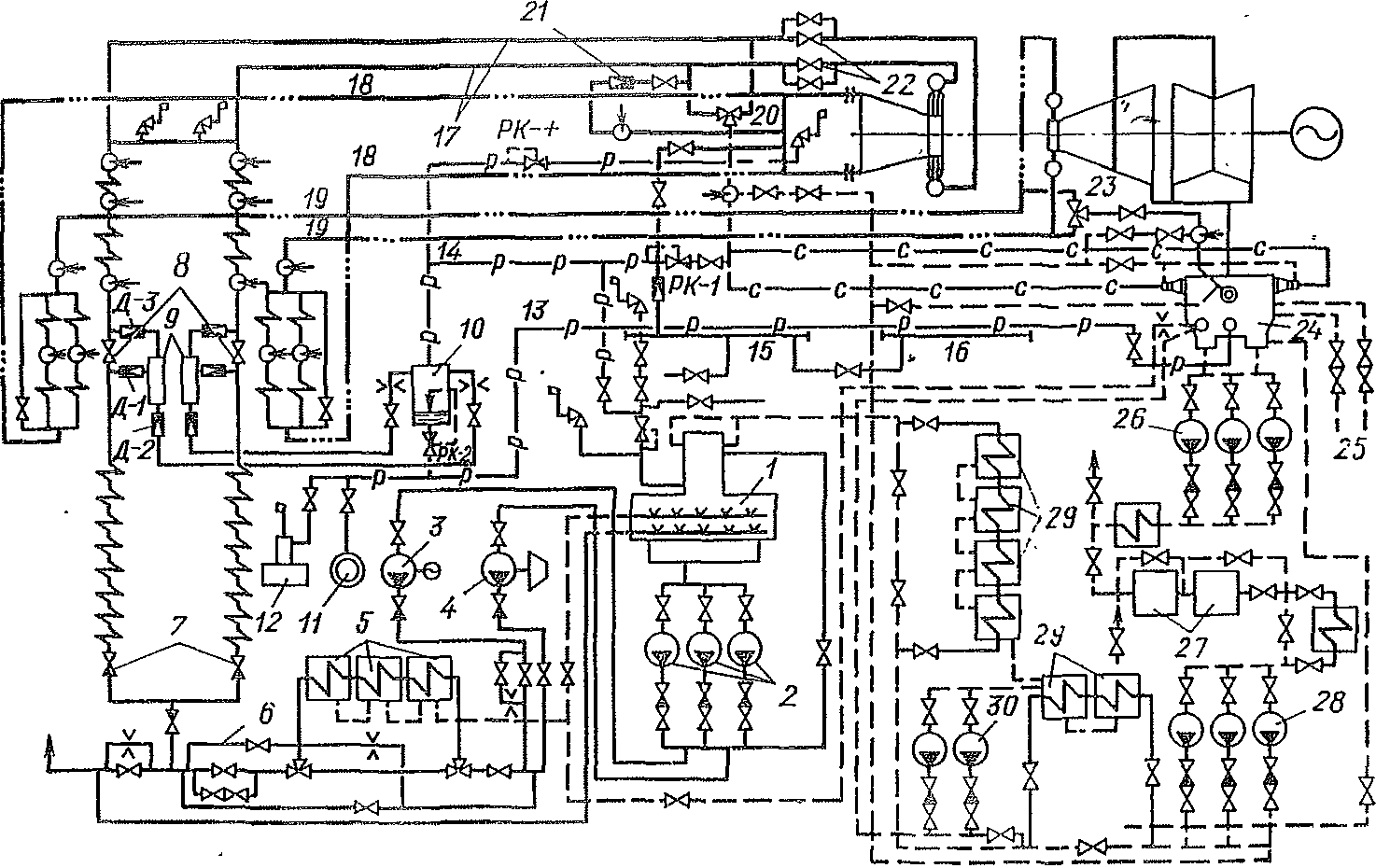

Рис. 1.1. Упрощенная пусковая схема блока 800 МВт:

1— испарительные поверхности нагрева котла; 2— встроенная задвижка (ВЗ); 3— встроенные сепараторы (ВС); 4, 5, 6 — клапаны Др-1, Др-2, Др-3; 7 — ширмовый пароперегреватель; 8, 9 — конвективный пароперегреватель соответственно I и II ступеней; 10 — главная паровая задвижка (ГПЗ); 11 — пускосбросное устройство собственных нужд (ПСБУ СН); 12 — пускосброснос устройство сброса в конденсатор (ПСБУ); 13 — растопочный сепаратор (РС-2); 14 — общестанционные магистрали холодного пара с температурой 250 °С; 15 — общестанционная магистраль «горячего» пара с температурой 380 °С; 16 — коллектор собственных нужд блока (КСН); 17 — конденсатор турбины; 18 — конденсатный насос I ступени (КЭН-1); 19 — охладитель газоохладителей; 20 — охладитель пара из уплотнений турбины; 21 — блочная обессоливающая установка (БОУ); 22 — конденсатный насос II ступени (КЭН); 23 — подогреватели низкого давления (ПНД); 24 — охладитель пара из уплотнений турбины· 25 — деаэратор; 26 — турбопитательный насос (ТПН); 27 — подогреватели высокого давления (ПВД); 28 — приводная турбина воздуходувки (ТВ); 29 — отвод пара к ПИД № 2; 30 — отводы пара к калориферам; 31 — редукционная установка (РУ 40/13); 32 — подвод пара от IV отбора турбины; 33 — подвод пара от III отбора турбины; 34 — сброс воды в циркуляционный канал; 35 — ограничительная шайба; 36 — регулирующий клапан уровня в конденсаторе; 37 — предохранительный клапан; 38, 39 — промежуточный пароперегреватель соответственно I и II ступеней; 40 — впрыск; 41 — регулирующий питательный клапан (РПК) котла; 42 — подвод обессоленной воды

Особенно это относится к блокам первых выпусков, пусковые схемы которых отличались наличием пусковых (растопочных) сепараторов (выносных или встроенных), схемой байпасирования турбины (одноступенчатой или двухступенчатой), способом прогрева системы промперегрева и др.

Пусковые схемы блоков СКД всех ступеней мощности в 70-е годы были типизированы, и пуски всех блоков в настоящее время проводятся с использованием единой унифицированной технологии — по сепараторному режиму с отключенным пароперегревателем в начальной стадии пуска, за исключением пуска блоков из горячего резерва.

Принципиальной особенностью типовых пусковых схем блоков СКД с прямоточными котлами, оборудованными встроенными сепараторами (рис. 1.1 и 1.2), является возможность получения низкого начального давления свежего пара перед турбиной. Пониженное давление свежего пара за котлом при пусках позволяет рационализировать режимы прогрева толстостенных элементов оборудования, производить разворот турбины и синхронизацию генератора регулирующими клапанами при открытых главных паровых задвижках (ГПЗ). При этом отработаны пусковые режимы блоков всех ступеней мощности, определены критерии, обеспечивающие возможность проведения пусков блоков из различных тепловых состояний (табл. 1.1), разработаны графики-задания пусков (рис. 1.3—1.5). Указанные положения отражены в [1.11—1.13].

Рис. 1.2. Упрощенная пусковая схема блока 300 МВт:

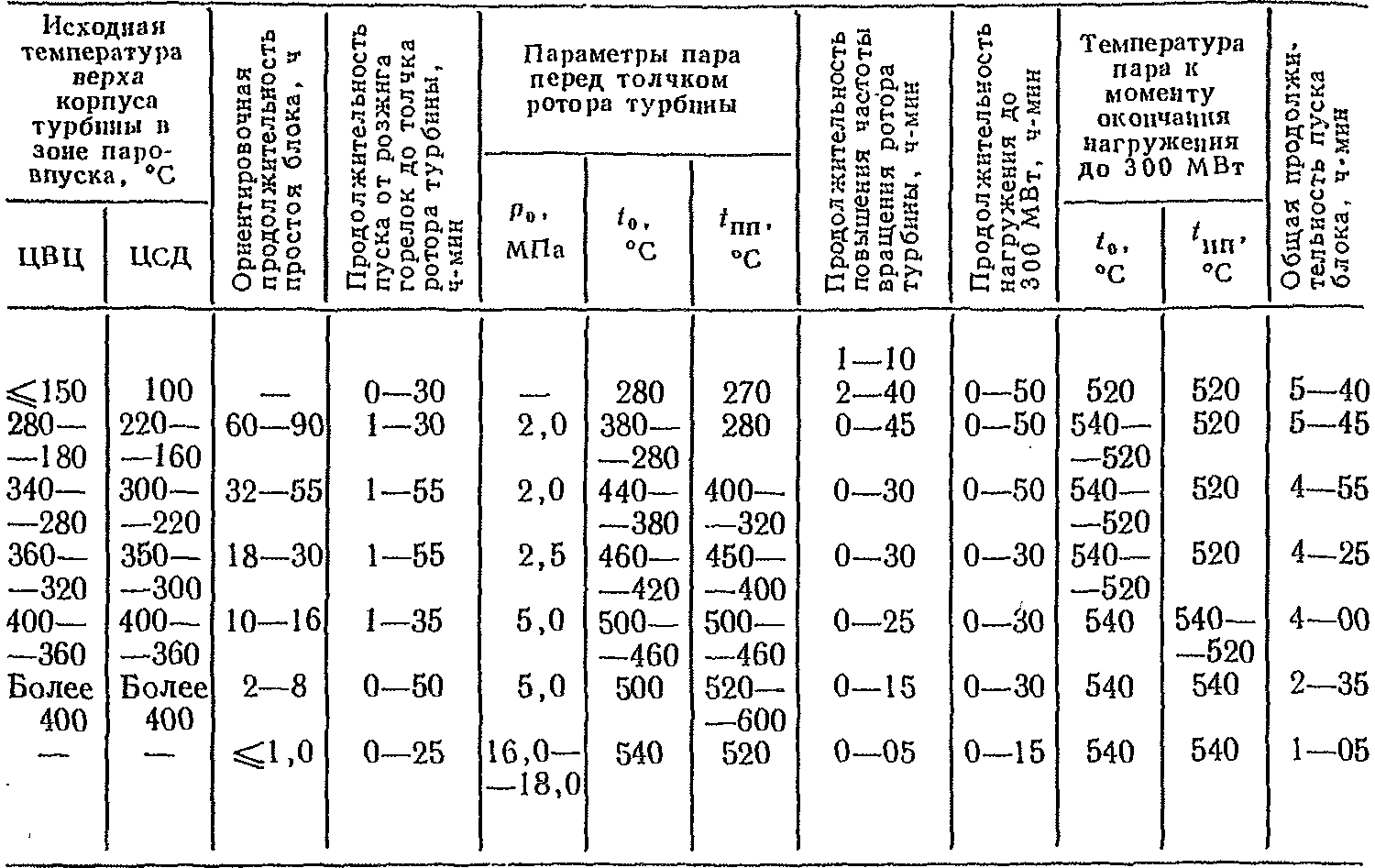

Таблица 1.1. Характеристики режимов пуска блока 300 МВт из различных тепловых состояний [1.12]

Ниже приведены основные положения, регламентирующие проведение пусковых операций из различных тепловых состояний.

В зависимости от температурного состояния узлов оборудования (котла, паропроводов, турбины) режимы пусков разделяются на четыре группы:

из холодного состояния — при полностью остывшем котле и паропроводах и температуре паровпускных частей ЦВД и ЦСД турбины не более соответственно 150 и 100° С (рис. 1.3);

из неостывшего состояния — при температуре металла паровпускных частей ЦВД и ЦСД турбины до 400 °С (рис. 1.4);

из горячего состояния — при температуре металла паровпускных частей ЦВД и ЦСД турбины выше 400 °С и сохранившемся избыточном давлении в тракте котла до встроенной задвижки (ВЗ) (рис. 1.5);

из состояния горячего резерва — при давлении перед ВЗ не ниже критического.

Унифицированная технология пусков блоков на сепараторном режиме ориентирована на останов котла с выпуском пара из пароперегревателя. Принятая технология останова исключает тепловые удары в камерах котла и главных паропроводах из-за попадания в них влаги, образующейся в необеспаренном пароперегревателе в процессе простоя из-за конденсации пара.

Унифицированная технология сепараторного режима пуска блоков в зависимости от температурного состояния оборудования имеет некоторые различия. При пусках из холодного состояния предтолчковый прогрев ЦВД турбины, перепускных трубопроводов ЦВД и ЦСД и паропроводов промперегрева может производиться паром из растопочного сепаратора (РС-2).

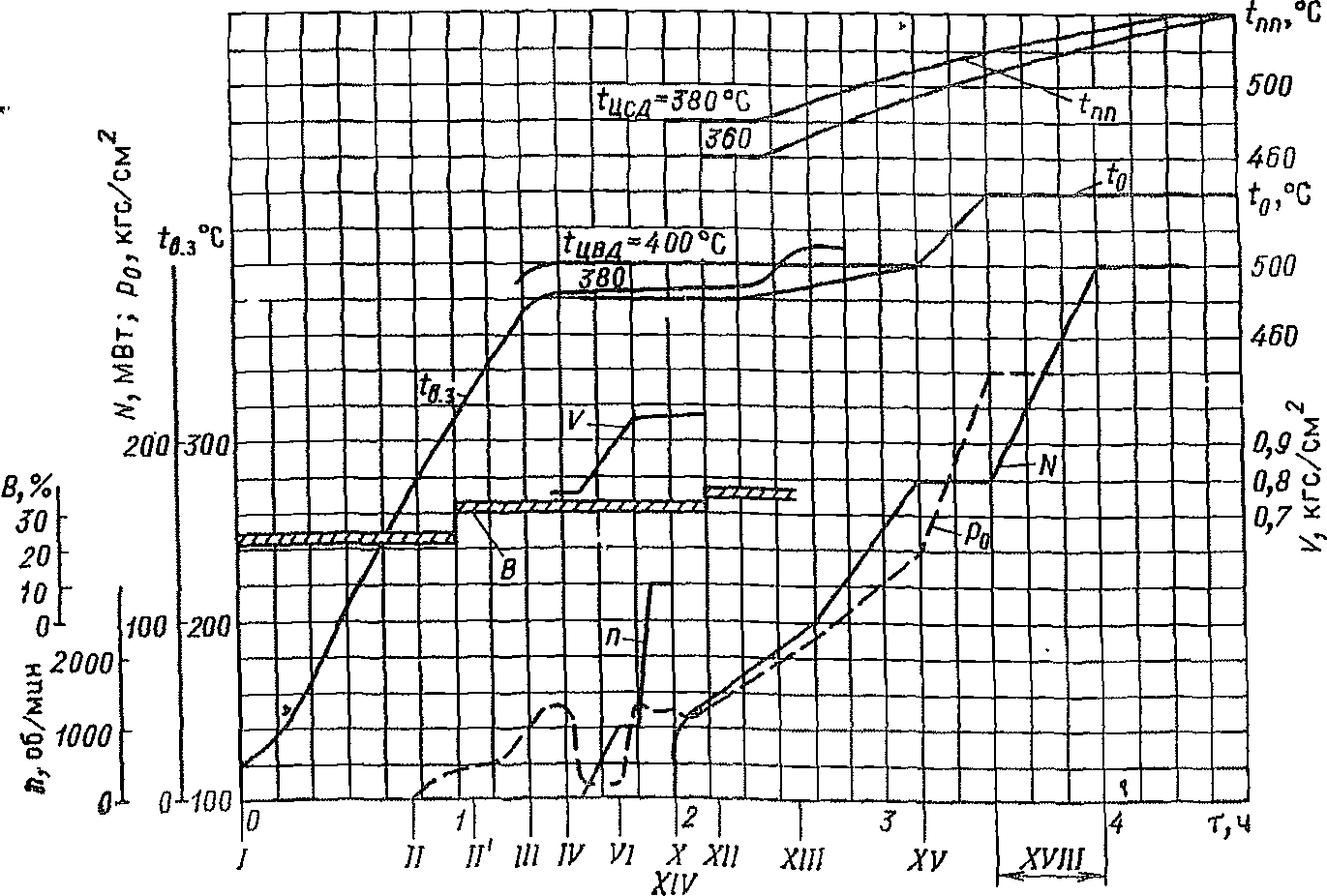

Рис. 1.4. График-задание пуска блока 300 МВт из неостывшего состояния (температура паровпуска ЦВД 380—400 °С, ЦСД 360—380 °С, продолжительность простоя 12—18 ч). (Обозначения см. на рис. 1.3)

Рис. 1.5. График-задание пуска блока 300 МВт из горячего состояния после останова на 2-8 ч. (Обозначения см. на рис. 1.3)

При пусках из неостывшего состояния прогрев перепускных трубопроводов и блоков парораспределения турбины осуществляется свежим паром, подаваемым в ЦВД регулирующими клапанами при закрытых регулирующих клапанах ЦСД и открытых сбросных клапанах. В этом случае обогрев фланцев и шпилек турбины включается при температуре металла ее паровпускных частей, не превышающей 300 °С.

При пуске из горячего состояния не требуется проведения предварительных прогревов элементов турбины и системы промежуточного перегрева, «толчковые» температуры свежего пара и пара промежуточного перегрева устанавливаются на уровне, близком к номинальному, а длительность нагружения блока практически определяется лишь проведением технологических операций по повышению нагрузки котла.

При пусках из холодного или близкого к нему состояний, как правило, минимально достижимые температуры свежего пара и пара промежуточного перегрева более чем на 150 °С превышают температуры соответствующих паровпускных частей турбины. Вследствие этого необходимо проведение предтолчкового прогрева холодных элементов блока, а повышение температур пара может быть начато лишь после соответствующего прогрева цилиндров турбины, для чего требуется выдержка блока на начальной нагрузке после включения турбогенератора в электрическую сеть. Кроме того, в отличие от пусков из горячего состояния длительность нагружения блока определяется соблюдением критериев надежности турбины.

Пуск из неостывшего состояния отличается от пуска из горячего состояния в основном более низким требуемым уровнем толчковых температур пара и длительностью нагружения, определяемой критериями надежности турбины, от пуска из холодного состояния отличается более высоким уровнем толчковых температур пара и отсутствием необходимости прогрева цилиндров турбины на начальной нагрузке после включения турбогенератора в электрическую сеть.

Пониженный уровень вакуума в конденсаторах турбин на начальных этапах пуска обычно поддерживается:

при пуске из холодного состояния (от начала растопки котла до окончания прогрева системы промперегрева либо ротора среднего давления (РСД) турбины) для интенсификации указанных прогревов и возможности открытия большей части или всех регулирующих клапанов турбины при выдержке на частоте вращения ротора n=800- :-1000 об/мин;

при пуске из неостывшего состояния (от начала растопки котла до повышения частоты вращения ротора турбины до 800—1000 об/мин либо до окончания прогрева системы промперегрева) в целях уменьшения охлаждения паровпускных частей ЦВД и ЦСД уплотняющим паром, возможности открытия всех регулирующих клапанов турбины при частоте вращения ротора n= 800-:-1000 об/мин, а также интенсификации предварительного прогрева паропроводов горячего промперегревателя (ГПП), если такой прогрев требуется;

при пуске из горячего состояния (от начала растопки котла до окончания прогрева паропроводов свежего пара) в целях уменьшения охлаждения паровпускных частей ЦВД и ЦСД уплотняющим паром.

Растопка котла начинается с розжига форсунок (горелок) и установления начального (стартового) расхода топлива для прогрева экранной системы топочной камеры. При этом нельзя допускать превышения регламентированных заводами-изготовителями скоростей прогрева металла паросборных камер, коллекторов, тройников и других толстостенных элементов котла и паропроводов [1.14].

По условиям надежности работы ширм стартовый расход топлива до подключения пароперегревателя СКД при пусках из холодного и неостывшего состояния должен находиться в пределах 12—15%, при пусках из горячего состояния—17—20% номинального. Требуемый уровень температур дымовых газов в поворотной камере определяется температурой пара за котлом, при достижении которой можно начинать прогрев перепускных труб ЦВД. Обычно температура дымовых газов в поворотной камере превышает температуру пара на 100—130° С.

Основными контролируемыми параметрами, по которым ведется сепараторный режим пуска котла, являются температура среды до встроенной задвижки, характеризующая тепловую нагрузку топочной камеры, температура дымовых газов в поворотном газоходе, характеризующая температурные условия труб пароперегревателей СКД и промперегрева, температура пара на выходе из пароперегревателя, температура среды перед ЦВД и ЦСД турбины.

Одним из основных параметров, по которому выбирается стартовая форсировка котлов СКД, является температура (энтальпия) среды перед встроенной задвижкой. При постоянном расходе питательной воды статический уровень температур перед встроенной задвижкой однозначно связан с расходом топлива. Для получения при пуске блока СКД необходимой температуры среды перед встроенной задвижкой, определяющей паропроизводительность котла на сепараторном режиме, необходимо установить соответствующий расход топлива В.

При использовании для контроля за уровнем расхода топлива необходимо учитывать реальные значения расхода Wп.в и температуры питательной воды tп.в . Стартовый расход топлива на сепараторном этапе пуска блока можно определить по следующей формуле:

![]() (1.1)

(1.1)

где Wп.в — расход питательной воды на котел, т/ч; ίп.в— соответственно энтальпия среды перед встроенной задвижкой и питательной воды, кДж/кг; Q —теплота сгорания топлива, кДж/кг; К—постоянная для каждого типа котла — доля теплоты продуктов сгорания, воспринимаемая поверхностями нагрева до встроенной задвижки. Например, для котла ТГМП-1202 значение К≈0,65. Для каждого типа котла К определяется по результатам испытаний [1.20].

На первоначальной стадии пуска котла пароперегреватель СКД отключен от встроенного сепаратора (ВС) и работает в безрасходном режиме. На этой стадии по условиям надежности металла длительная работа пароперегревателя без охлаждения может допускаться при средней температуре дымовых газов в поворотной камере не выше 550 °С (выбирается с учетом фактической неравномерности газового поля по ширине газохода ±40°С). В эксплуатации часто используется опытная зависимость между максимальной температурой металла неохлаждаемых змеевиков ширм и средней температурой дымовых газов в поворотной камере.

Требуемая эффективность работы встроенных сепараторов перед подключением пароперегревателя СКД обеспечивается при сухости поступающей в него пароводяной смеси не менее 8—10%. Работа встроенных сепараторов организуется с проскоком пара, гарантирующим исключение забросов влаги в пароперегреватель. Управление сбросом среды из встроенных сепараторов ведется по температуре среды перед встроенной задвижкой по единой программе для пусков из всех тепловых состояний.

Подключение пароперегревателя СКД путем постепенного открытия клапанов Др-3 на выпаре встроенных сепараторов осуществляется при температуре среды перед встроенной задвижкой 260— 270°С (в зависимости от гидравлического сопротивления сбросного трубопровода) при пуске блока из холодного и 360—380 °С при пуске из горячего состояния. Темп подключения пароперегревателя при пусках после простоев более 10—12 ч определяется прогревом паросборных камер. Как показывает опыт эксплуатации, скорость прогрева этих камер существенно зависит от начального темпа открытия клапанов Др-3 и уровня тепловой нагрузки. Для обеспечения допустимых значений этой скорости при пусках из неостывшего состояния клапаны Др-3 до 50%-ной степени открытия должны открываться со скоростью 2-3%/мин. При пусках из горячего состояния темп открытия клапанов Др-3 не оказывает существенного. влияния на прогрев камер. В этом случае указанный темп выбирается исходя из предотвращения заброса влаги из встроенного сепаратора в ширмовый пароперегреватель. Длительность подключения пароперегревателя блока 300 МВт при исходной температуре металла паросборных камер tкам менее 200°С (припусках после простоев более 35 ч.) составляет 30—35 мин, при 200≤tкам≤400°С (простой от 5 до 35 ч)— 20—25, при tкам≥400°С (простой менее 5 ч) — 10—15 мин.

С ростом единичной мощности блока возрастают толщины стенок паросборных камер и длительность подключения пароперегревателя соответственно увеличивается. Скорости прогрева толстостенных элементов тракта СКД, значительно превышающие допустимые, обычно возникают в моменты конденсации первых порций пара при растопках котла из холодного состояния.

При пусках из горячего и близкого к нему состояний (при сохранившемся избыточном давлении в тракте котла до встроенной задвижки) для исключения захолаживания паросборных камер и паропроводов в качестве второго критерия, определяющего начало подключения пароперегревателя, принимается температура дымовых газов в поворотной камере котла, которая должна быть не ниже 500°С.

Пуски блоков из неостывшего и горячего состояний, как правило, осложняются неравномерными исходными температурными состояниями основных узлов турбины, возникающими из-за различных скоростей остывания перепускных трубопроводов, стопорных клапанов ЦВД и паропроводов промперегрева по сравнению с корпусами ЦВД и ЦСД. Для выравнивания температур производят предварительный прогрев наиболее остывших узлов, а также включают систему обогрева фланцевых соединений (при пуске из неостывшего состояния).

В том случае, если характеристики естественного остывания стопорных клапанов ЦВД турбины и главных паропроводов близки (разность температур этих элементов не превысила 50°С), предварительный прогрев главных паропроводов совмещают с прогревом ГПЗ и стопорных клапанов, которые открываются при сборке схемы. При большой разности указанных температур прогрев главных паропроводов первоначально проводится при закрытых ГПЗ, а их открытие производят лишь после повышения температуры свежего пара до уровня температуры металла стопорных клапанов. Дальнейший прогрев главных паропроводов совмещается с прогревом ГПЗ и стопорных клапанов при закрытых регулирующих клапанах ЦВД турбины.

При пуске блока из холодного состояния предварительный прогрев главных паропроводов до подачи пара в турбину завершается после повышения температуры пара в стопорных клапанах турбины до 250— 260° С, при которой обеспечивается превышение над температурой насыщения 50—60° С и исключается попадание в турбину влажного пара.

При пусках из неостывшего и горячего состояний критериями завершения предварительного прогрева всей трассы главных паропроводов до регулирующих клапанов являются прогрев стопорных клапанов до температуры, отличающейся от температуры металла верха ЦВД в зоне паровпуска не более чем на 50°С, или догрев главных паропроводов перед ГПЗ до температуры металла верха ЦВД в зоне паровпуска.

Выбор начальной температуры свежего пара (за пусковым впрыском) перед толчком ротора определяется тепловым состоянием ЦВД турбины с учетом ограничения охлаждения деталей паровпуска на этапе разворота и темпа прогрева на холостом ходу и после включения в сеть. По этим условиям температура свежего пара перед толчком ротора устанавливается примерно на 100° С выше температуры металла верха ЦВД в зоне паровпуска, но не выше номинальной. При пусках блока из холодного состояния температура свежего пара перед толчком ротора турбины устанавливается на минимальном по условиям регулирования уровне (около 280° С).

Пуск блока без предварительного прогрева системы промперегрева может проводиться при температуре металла концевых участков паропроводов перед ЦСД турбины, не менее 100°С, и разнице температур металла ЦСД турбины в зоне паровпуска и основной трассы паропроводов не более 80 °С. При несоблюдении критериев, позволяющих проводить пуск без предварительного прогрева, пуск блока производится с ограниченным предварительным прогревом системы промперегрева до достижения указанных выше уровней и разностей температуры.

Основной задачей предварительного прогрева системы промежуточного перегрева при пуске их холодного состояния является исключение конденсации пара на стенках паропроводов. При пусках из неостывшего состояния предварительный прогрев горячих паропроводов промежуточного перегрева должен обеспечить повышение температуры их стенок до уровня температур паровпуска ЦСД. Пусковые схемы блоков позволяют осуществлять прогрев систем промежуточного перегрева подачей свежего пара от пускосбросного устройства собственных нужд (ПСБУ СН) или пара от растопочного сепаратора РС-2 в холодные паропроводы промежуточного перегрева (ХПП). Возможен также прогрев указанной системы подачей свежего пара непосредственно в ЦВД (при расходе, обеспечивающем частоту вращения ротора n=800:1000 об/мин) со сбросом его в конденсатор через линии обеспаривания. Первый способ применяют на блоках 500 и 800 МВт, оснащенных ПСБУ СН, второй — на дубль-блоках 300 МВт, где имеются задвижки, позволяющие исключить охлаждение неостывшего ЦВД турбины вследствие поступления насыщенного пара из растопочного сепаратора РС-2, третий — на моноблоках 300 МВт.

Сброс пара из системы промежуточного перегрева при пусках из всех тепловых состояний обеспечивается через дренажи горячих и холодных паропроводов (ГПП и ХПП). Основное количество пара направляется через сбросные линии из ГПП в конденсатор турбины. После прогрева основных паропроводов промежуточного перегрева для прогрева перепускных труб ЦСД открывают на 15—20 мм стопорные клапаны ЦСД и дренажи перепускных труб.

Одновременно с прогревом системы промежуточного перегрева через ПСБУ СН при пусках из холодного состояния идет прогрев и ЦВД (паром, поступающим в него из ХПП). В этом случае проток пара через ЦВД обеспечивается открытием дренажей цилиндра и перепускных труб. При пусках же из неостывшего состояния (t >170°С) во избежание расхолаживания ЦВД указанные дренажи не открываются. При пусках из холодного состояния система промежуточного перегрева обычно прогревается до температуры 170°С, а ЦВД — до 150—160°С. Перепускные трубы ЦСД прогреваются до 120—150°С. Для равномерного повышения температуры корпусов ЦВД и ЦСД и непревышения допустимых относительных расширений роторов системы обогрева фланцев и шпилек ЦВД и ЦСД должны быть включены с момента начала прогрева системы промперегрева.

Параметры пара (давление, температура) на выходе из пароперегревателя, необходимые для толчка роторов турбины при пуске из холодного состояния, должны составлять 2,0—3,0 МПа (20—30 кгс/см2) и 350—400°С, а за пусковыми впрысками перед турбиной—250—280°С. Соответствующие параметры пара при пуске из горячего состояния должны составлять 10—12 МПа (100—120 кгс/см2), 520—540°С. При достижении толчковых параметров пара температура дымовых газов в поворотной камере не должна превышать значения, при котором локальные температуры металла неохлаждаемых пакетов пароперегревателей, выполненных из аустенитной стали, превышают 680° С, а из стали 12Х1МФ — 600° С. Наиболее высокие температуры металла при пуске обычно наблюдаются на лобовых участках труб неохлаждаемых ширм пароперегревателя.

Толчок роторов и разворот турбин всех типов из различных тепловых состояний согласно унифицированной технологии проводится регулирующими клапанами ЦВД. Разворот байпасами ГПЗ усложняет пусковые операции, так как впоследствии при открытии ГПЗ требуется дополнительная выдержка времени для ее прогрева.

По окончании предварительного прогрева система промежуточного перегрева обеспаривается и включаются пусковые впрыски в главные паропроводы, которые снижают температуру свежего пара до значения,

необходимого для толчка роторов турбины (припусках из холодного состояния она составляет 280—300 °С, а при пусках из неостывшего состояния на 80—100°С выше температуры металла паровпуска ЦВД). Перед пуском из холодного состояния ЦСД турбины, как правило, удается нагреть только до температуры 55—60 °С. Толчок роторов и выход на частоту вращения « = 800-1-1000 об/мин при таком температурном состоянии ЦСД вполне допустим. На этой частоте вращения ротора при пуске из холодного состояния требуется выдержка, продолжительность которой определяется необходимостью прогрева металла РСД в зоне паровпуска. При пуске из неостывшего состояния длительность указанной выдержки определяется исходя из достижения к моменту синхронизации турбогенератора температуры стопорных клапанов ЦВД, соответствующей температуре корпуса ЦВД. Это обеспечивает при первоначальном нагружении турбогенератора допустимый перепад температур по толщине стенки стопорного клапана ЦВД. При пусках блока после двухсуточного и менее длительного простоев выдержка на 800-1-1000 об/мин обычно не требуется. При подъеме частоты вращения от 800-:-1000 до 3000 об/мин на некоторых турбинах наблюдается перекос температур между левой и правой сторонами выхлопных патрубков ЦНД. При работе турбин на холостом ходу рост указанных температур металла иногда продолжается. Поэтому в процессе пуска турбин время их работ на холостом ходу должно быть не более 5—10 мин. На работе ЦНД в таком режиме заметно сказываются также потери на трение и вентиляцию. По этим же соображениям после включения генератора в сеть первоначальная нагрузка турбины должна быть не менее 10% номинальной.

Температура пара перед ЦСД турбины после взятия начальной нагрузки должна превышать начальную температуру металла верха ЦСД в зоне паровпуска на 80—100°С (но не более номинального значения). При пусках из холодного состояния температура пара перед ЦСД к моменту выхода на холостой ход поддерживается на минимальном по условиям регулирования уровне (около 270°С).

Включение системы обогрева фланцевого соединения корпуса ЦСД рекомендуется при начальной температуре фланцев не более 420°С и производится, как правило, после синхронизации генератора. Применение системы обогрева фланцевого соединения корпуса ЦВД турбины целесообразно при начальной температуре фланцев до 360° С; включение системы обогрева при пуске из неостывшего состояния, как правило, производят через 10—20 мин после синхронизации генератора, а при пуске из холодного состояния — перед повышением частоты вращения ротора турбины до номинальной. Отключение системы обогрева фланцевых соединений корпусов ЦВД и ЦСД производят после окончания нагружения и достижения номинальной температуры свежего пара и пара промежуточного перегрева.

Нагружение блока.

Для того чтобы не допустить существенного захолаживания РВД турбины из-за снижения температуры пара в проточной части, необходимо одновременно с ростом давления за котлом повышать температуру свежего пара. Однако скорость подъема температуры свежего пара ограничена по условиям прогрева стопорных клапанов высокого давления значениями 1,5—2,0°С/мин. Для обеспечения этих условий в последние годы на блоках СКД отработана новая технология нагружения* при фиксированном положении регулирующих клапанов турбины. Это положение выбирается с таким расчетом, чтобы при нагружении блока к моменту повышения нагрузки до 50—60% номинальной и исчерпания пропускной способности пускового узла котла давление свежего пара возрастало до значения, близкого к номинальному. При использовании этой технологии исключается существенное снижение температуры пара в проточной части ЦВД и вызываемое этим расхолаживание ротора, что было характерно для ранее использовавшихся вариантов технологий нагружения.

* Эта технология исключает этап перехода на номинальное давление и сокращает продолжительность пуска.

Для турбин, оснащенных приборами, измеряющими скорость перемещения в момент прохождения нейтрального положения.

Разгрузка дубль-блока до 50% номинальной путем останова одного из корпусов котла приводит к дополнительному пережогу топлива на 4—5% вследствие увеличения гидравлического сопротивления системы промежуточного перегрева.

В парораспределении отечественных турбин обоих заводов мощностью до 800 МВт применено сопловое регулирование, состоящее из четырех групп сопл.

Новая технология рекомендована для всех режимов пуска, включая пуски из холодного состояния. Однако применение этой технологии для блоков 800 МВт при пусках из холодного состояния не рекомендовано из-за трудностей обеспечения требуемой по условиям пуска температуры пара промежуточного перегрева. В связи с этим на блоках 800 МВт применяется разная технология нагружения при пусках из холодного и неостывшего состояний [1.1]. Применение одной и той же технологии нагружения при любых пусках блоков СКД упрощает работу оперативного персонала, повышает надежность оборудования и улучшает условия автоматизации управления пусковыми режимами.

Скорости прогрева оборудования ограничиваются термонапряженным состоянием элементов: в части высокого давления — паросборными камерами и стопорными клапанами, в части среднего давления — РСД в зоне паровпуска. На основе анализа циклической прочности этих элементов допускаемые скорости их прогрева соответственно равны 3,0; 1,5—2,0 и 1,0—1,2°С/мин [1.1, 1.2].

Темп нагружения блоков СКД определяется температурными разностями в РСД турбины. Обычно выделяют два интервала времени, в течение которых эти разности достигают максимума: начальное нагружение турбины и нагружение с одновременным подъемом температуры пара. Скорость нагружения турбины иногда ограничивается быстрым ростом относительных расширений РСД. Что же касается температурных разностей и термических напряжений в элементах статора ЦСД, то они, как правило, невелики. Этому способствует применение двухстенной конструкции корпусов ЦСД.

Прогрев ЦВД при пуске иногда также налагает ограничения на режим нагружения из-за появления температурных разностей в роторе ЦВД и относительных расширений РВД. Наибольшие разности температур РВД возникают, как правило, сразу после начала подачи пара в турбину. После включения генератора в сеть часто наблюдается новый пик этой разности, но с меньшим максимумом. В дальнейшем увеличение разности по радиусу РВД наблюдается лишь при недостаточно четком регулировании температуры свежего пара.

Ограничения по относительным удлинениям РВД в значительной мере снижаются при применении модернизированных систем обогрева фланцев и шпилек. Из-за трудностей измерения температурных напряжений во вращающихся деталях турбин их значение оценивается по косвенным показателям.

Исследования показали, что основными элементами, лимитирующими темп пуска турбин СКД, являются роторы, однако из-за ограниченных возможностей экспериментального определения температур датчики штатного температурного контроля на действующих паровых турбинах

расположены лишь на деталях статора. При проведении пуска это может создать впечатление ложного благополучия, особенно при эффективных системах обогрева фланцев. Поэтому необходимо в эксплуатацию внедрять методы и средства математического моделирования теплонапряженного состояния роторов.

Регулирование температуры свежего пара при пуске производится пусковым впрыском и штатными средствами. Пусковой впрыск, имеющий широкодиапазонный задатчик, включается при достижении температурой свежего пара значения, необходимого для толчка турбины, и используется на всех этапах пуска. Диапазон регулирования пускового впрыска обеспечивается вводом впрыска II, а последнего — вводом впрыска I. При достижении расчетной температуры пара за котлом (до пускового впрыска) и за поверхностью нагрева, контролируемой впрыском I, впрыски переводятся на автоматическое управление.

Регуляторы, контролирующие температуру пара в промежуточном сечении тракта котла до впрыска I (топлива или питания), включаются в работу в зависимости от режима пуска при нагрузке блока 40—60% номинальной.

Регулирование температуры ,пара промежуточного перегрева при пуске выполняется паровыми байпасами промежуточного пароперегревателя или пусковыми впрысками. Паровые байпасы включаются при повышении температуры пара перед. ЦСД турбины до требуемой по графику-заданию (см. рис. 1.3—1.5) и используются на всех этапах пуска из холодного или неостывшего состояний.

При повышении температуры пара до 520—540°С (при нагрузке блока более 25% номинальной) включаются аварийные впрыски и температура пара непосредственно за ними снижается на 40—50°С. После этого управление аварийными впрысками прекращается до момента полного закрытия паровых байпасов в процессе повышения температуры пара перед ЦСД турбины в соответствии с графиком-заданием. После полного закрытия паровых байпасов дальнейшее повышение температуры пара перед ЦСД турбины производится плавным отключением аварийных впрысков.

На блоках с котлами ЗиО отключение паровых байпасов производится при нагрузке 30% номинальной и параллельно с этим включаются аварийные впрыски. При проведении этих операций нагрузку блока поддерживают постоянной.

При разработке графиков-заданий пуска и останова блока из различных тепловых состояний следует исходить из следующих основных положений [1.11—1.13]:

температура пара до толчка ротора турбины должна повышаться со скоростью, определяемой допустимым темпом прогрева паропроводов свежего пара и толстостенных элементов котла;

температура свежего пара перед толчком ротора турбины по условиям прогрева ЦВД должна быть на уровне, превышающем температуру металла паровпуска на 80—100 °С (при пусках блока нз холодного состояния температура свежего пара задается на уровне 280—300 °С, минимальном по условиям надежного ее регулирования);

температура пара промежуточного перегрева при толчке ротора турбины выбирается по условиям прогрева ротора среднего давления исходя нз ее превышения над исходной температурой металла ЦСД на 60—100 °С;

выдержка на частоте вращения п=800-:-1000 об/мин (около 10 мин) после завершения прогрева системы промперегрева задается для повышения вакуума в конденсаторе до значения не менее 0,80 МПа (600 мм рт. ст.), открытия защитных клапанов ЦСД, закрытия сбросов из паропроводов горячего промперегрева и открытия клапанов Др-3 на выпаре из встроенного сепаратора;

допустимый темп нагружения блоков и повышения температур пара должны определяться по критериям надежности основных элементов турбины.

В графиках-заданиях на пуск и останов блоков должны содержаться показатели, при выдерживании которых обеспечивается соблюдение всех критериев надежности оборудования.

Эти графики служат как для организации режимов пуска и останова блока, так и для контроля за ними. Приводимые на графиках-заданиях параметры и показатели режима условно разделяют на две группы: основные и вспомогательные. Основными являются показатели, оказывающие непосредственное влияние на критерии надежности оборудования. К их числу относятся температура и давление свежего пара, температура пара промежуточного перегрева, частота вращения ротора и нагрузка турбогенератора. В период растопки котла одним из основных показателен режима является расход топлива (при наличии его прямого измерения) или температура дымовых газов в поворотной камере. Вспомогательными являются показатели, служащие для облегчения соблюдения заданных основных показателей и длительности пуска блока. К их числу относятся, например, температура среды перед встроенной задвижкой, температура свежего пара и пара промперегрева за котлом (в период до достижения их номинальных значений), степень открытия ПСБУ и т. п.

Некоторые из основных показателей приводятся на каждом графике-задании с учетом возможного в эксплуатационных условиях изменения состояния оборудования. Так, графики изменения температур свежего пара и пара промежуточного перегрева приводятся в нескольких вариантах для различных исходных температур паровпускных частей ЦВД и ЦСД турбины.

При пусках и остановах блоков неизбежно возникает неодинаковая степень прогрева различных элементов турбины, определяемая их массой, геометрической формой, теплопроводностью и теплоемкостью материала, а также условиями подвода и отвода теплоты. Вследствие этого появляются температурные разности в объеме элементов, а также изменяются осевые и радиальные зазоры в проточной части и в уплотнениях турбин. И хотя уровень температур металла элементов турбины в указанных условиях может быть значительно ниже номинального, температурные напряжения, возникающие под действием температурных разностей, могут превосходить допустимые значения.

Изменения температурного состояния турбин в пусковых и переходных режимах позволяют установить соответствие между контролируемыми показателями их состояний и температурными напряжениями в основных элементах, лимитирующими скорости переходных процессов. Последствия от воздействия этих факторов проявляются во время пуска и накапливаются постепенно при повторных пусках. С учетом этого дня каждого типа турбин определяются допустимые скорости изменения параметров пара, частоты Вращения ротора турбины и электрической нагрузки в режимах пуска и останова, а также устанавливаются предельные значения контрольных показателен, соблюдение которых обеспечивает длительную и безаварийную эксплуатацию турбин (табл. 1.2).

При разработке графиков-заданий темп изменения параметров и расхода пара выбирается ниже предельно допустимых при точной реализации графика таким образом, чтобы вероятное отклонение параметров не привело к превышению предельно допустимых значений напряжений.

Допустимые темны разворота и нагружения турбин определяются тремя контролируемыми факторами —вибрацией, термическими напряжениями и относительными удлинениями. Как правило, главную роль играют термические напряжения.

Таблица 1.2. Показатели безопасного пуска турбин ЛМЗ и ХТЗ блоков СКД

Нуль прибора осевого сдвига соответствует положению ротора, прижатого к колодкам упорного подшипника со стороны генератора, минус — сдвигу ротора в сторону регулятора турбины, плюс— в сторону генератора.

Минус соответствует сокращению ротора относительно цилиндра, плюс — его удлинению.