Системы автоматического регулирования и защит (САРЗ), выпускаемых ЛМЗ и ХТЗ турбин СКД в значительной степени унифицированы. Эти системы выполняются электрогидравлическими и структурно состоят из электрической и гидравлической частей, работа которых взаимосвязана (рис. 4.14). В гидравлической части САРЗ турбин ЛМЗ в качестве рабочего тела применено огнестойкое синтетическое масло («Иввиоль-3» или ОМТИ), турбин ХТЗ — конденсат.

В системах регулирования применяются механический и электрический датчики частоты вращения, электрические датчики активной мощности генератора, датчики давления свежего пара и пара промежуточного перегрева. Исполнительными элементами САРЗ служат гидравлические сервомоторы регулирующих клапанов ЦВД и ЦСД. Передача воздействий на исполнительные механизмы осуществляется через электрические и гидравлические усилители, причем для передачи воздействий от электрической части САР на гидравлическую имеются два входа: быстродействующий — электрогидравлический преобразователь (ЭГП) и относительно медленнодействующий — механизм управления турбиной (МУТ). В составе электрической части САР имеются блоки удержания турбины на холостом ходу (дифференциатор и релейная форсировка), корректоры для улучшения динамических характеристик регулирования разгрузки турбины по давлению свежего пара для быстродействующего ограничения мощности. Предусматривается также блок регулирования мощности, предназначенный для реализации с высокой точностью статической характеристики САР (частота вращения — мощность) и для управления нагружением турбины при переходных режимах.

Гидравлическая часть системы регулирования осуществляет открытие регулирующих клапанов турбин в заданной последовательности и с заданными характеристиками. Перемещение регулирующих клапанов осуществляется по сумме ряда воздействий, большинство из которых формируется в электрической части. В гидравлической части имеется механический датчик — регулятор скорости (PC), выполненный на турбинах ЛМЗ в виде всережимного центробежного бесшарнирного регулятора РС-3000, а на турбинах ХТЗ — в виде двухступенчатого центробежного импульсного насоса (импеллера). Датчики скорости вращения ротора имеют малую нечувствительность и примерно линейную характеристику вблизи поминальной частоты вращения ротора.

Рис. 4.14. Блок-схема системы регулирования турбины К-800-240-3 ЛМЗ [l.1]:

ВИС — блок измерения скорости; ИГ — индукторный тахогенератор; БЧ — блок частоты; РЧ - реле частоты; ДДСП — датчик давления свежего пара; ДМ — датчик мощности; ДДПП — датчик давления и линии промежуточного перегрева; КУ — ключ команд «убавить» — «прибавить»; П — переключатель выбора режима управления; БОМ — быстродействующий ограничитель мощности; НКН — блок начальной коррекции неравномерности; Д — дифференциатор; БРФ — блок релейной форсировки; БФИ — блок формирования импульсов; ПА — противоаварийная автоматика; БЗП — блок предварительной защиты; АТН — реле, сигнализирующее о повреждении цепей к датчику мощности; ВГ — воздушный выключатель генератора; МУТ — механизм управления турбины; ЭГП— электрогидравлический преобразователь; ИП — импульсный преобразователь; PC — регулятор скорости; К — кнопка отключения турбины; Э — электромагнитные выключатели; Б — бойки регулятора безопасности; ЗРБ — золотник регулятора безопасности; Р — реле; ЗПЗ — золотник предварительной защиты; МОМ — медленно действующий ограничитель мощности; БПЗ — букса промежуточного золотника; ДУД — датчик управляющего давления; ЗЭ — золотник электромагнитного выключателя; ССКО — серводвигатели стопорных клапанов отборов; СРК — серводвигатели регулирующих клапанов; ССК — серводвигатели сбросных клапанов; САЗ — серводвигатели автоматических затворов; Σ — сумматоры; Т — постоянные времени; Р — оператор Лапласа; Nад — заданная мощность; ω — заданная угловая скорость; РД — регулятор давления

Наличие механического датчика скорости позволяет сохранить высокую надежность противоразгонной защиты турбин даже в условиях временной работы без электрической части системы регулирования (ЭЧСР), правда, с несколько ухудшенными статическими и динамическими характеристиками регулирования скорости. Применение ЭЧСР позволяет получить требуемые динамические характеристики САР, упростить гидравлическую часть системы регулирования, осуществить противоаварийное регулирование энергосистем путем импульсной разгрузки турбин и точного быстрого ограничения их мощности в послеаварийном режиме.

Согласно ПТЭ системы автоматического регулирования и защиты должны обеспечивать устойчивое поддержание в пределах неравномерности частоты вращения, плавное ее изменение на холостом ходу и при синхронизации, поддержание заданной мощности турбогенератора вручную или от регулятора, минимальное динамическое повышение частоты вращения ротора и перевод турбины на холостой ход при отключении турбогенератора от электрической сети, изменение мощности турбогенератора по сигналам от системной автоматики, экстренный останов турбины путем закрытия стопорных и регулирующих клапанов в аварийных ситуациях (дистанционно или непосредственно на турбине) [1.15],

Характеристика систем регулирования турбин

Общая неравномерность поддержания частоты вращения, % .......4,5±0,5

Местная неравномерность, %......2,5—10

Нечувствительность по изменению частоты вращения, % . . 0,2—0,3

Нечувствительность по входному электрическому сигналу, %......3

Динамическое увеличение частоты вращения при полном сбросе нагрузки, %......8

Частота вращения, при которой срабатывает автомат безопасности, %:

для золотниковой защиты......108—109

для беззолотниковой защиты......110—112

Динамическое увеличение частоты вращения после срабатывания автомата безопасности, %:

для золотниковой защиты.......11

для беззолотниковой защиты.....8

Время закрытия, с, не более: стопорного клапана давления:

высокого.......0,4

среднего ........................... 0,6

регулирующих клапанов давления:

высокого........0,65

среднего ............................ 0,35.

Наладка САРЗ для нормальной работы турбин ЛМЗ и ХТЗ невозможна без соблюдения проектных зависимостей между перемещениями элементов, изменениями давлений в линиях и т. д. В то же время в системах с развитыми гидравлическими связями и разветвленными трубопроводами на эти зависимости оказывают существенное влияние протечки через механизмы (неодинаковые вследствие отклонений размеров деталей в пределах допусков при изготовлении, износа деталей в процессе эксплуатации), сопротивление трубопроводов (различное из-за особенностей трассировки трубопроводов на конкретных турбинах), уровень завоздушенности системы и т. п. Поэтому окончательная наладка и испытания САРЗ проводятся после монтажа и капитальных ремонтов, и далее ее работа контролируется по мере износа или после замены деталей. Для этого системы регулирования снабжены специальными настроечными органами: шайбами, дросселями, приспособлениями для изменении натяга пружин и т. п., позволяющими проверять характеристики регулирования и в короткое время приводить их в соответствие с проектными.

Наладку и статические испытания обычно проводят в следующей последовательности: проверка взаимодействия элементов, настройка отдельных элементов и узлов, настройка систем защиты, настройка движения сервомоторов регулирующих клапанов, статические испытания на холостом ходу и под нагрузкой.

Перед настройкой САРЗ после монтажа или капитальных ремонтов выполняют промывку трубопроводов согласно [1.10]. По окончании промывки производят сборку механизмов регулирования, установку исходных дроссельных шайб и настроечных дросселей в положения, задаваемые инструкцией или известие по формуляру настройки после ремонтов. До подачи рабочей жидкости проверяют работу приводных механизмов САР, Затем устанавливают в предпусковое положение ее золотники и командные органы, что предотвращает внезапное произвольное открытие клапанов турбины или срабатывание защит при поступлении рабочей жидкости в систему регулирования, Далее проверяют взаимодействие элементов САРЗ при воздействии на органы управления и защиты, При этом устанавливают порядок движения сервомоторов, неравномерность, перестановочные силы, действующие на золотники, достаточность запасов ходов сервомоторов па закрытие, быстродействие, правильность функционирования защиты и регистрируют необходимые параметры системы регулирования. Ряд механизмов налаживают без взаимодействия с другими элементами (регулятор скорости, ЭГП и др.). Беззолотниковые системы защит обычно не требуют специальной настройки. Однако в связи с возможными различиями в конкретном исполнении трубопроводов, связывающих ее элементы (диаметр, длина, радиусы гибов и т. д.), может возникнуть необходимость в корректировке диаметров шайб.

При проверке работы защиты контролируют перемещения клапанов н запасы перестановочных сил. Работа собственно защитных устройств характеризуется уровнями давлений, устанавливающихся в линиях защиты и управления после выбивания любого из защитных устройств при отсутствии сливов рабочей жидкости из линий защиты через выключатели сервомоторов. Подобный режим достигается перекрытием подводов силового давления к выключателям воздействием на расхаживающие устройства. Запасы перестановочных сил на взведение определяют по минимальным давлениям, устанавливающимся в линиях защиты после открытия клапанов. Снижение давления при настройке осуществляют уменьшением подпитки линии пониженного давления или специальными дополнительными сливами из линий защит.

При отладке сервомоторов регулирующих клапанов производят настройку линий обратных связей главных сервомоторов, относительных перемещений главных сервомоторов и регулятора скорости, относительных перемещений главных сервомоторов и сервомоторов клапанов среднего давления.

В связи с тем, что при перемещении сервомоторов давление в линии пониженного давления изменяется, настройка линий обратных связен производится по относительному изменению давления. При отклонениях от проектной настройки уменьшаются чувствительность и быстродействие регулирования, возможно появление автоколебаний (прежде всего в режиме поддержания холостого хода турбины). Незначительное нарушение настройки линий обратной связи в процессе эксплуатации возможно в результате размыва или заноса проходных сечений (особенно зазоров между золотниками и буксами), а также в результате смещения для компенсации износа рабочих кромок отсечных золотников и уплотнений сервомоторов. Нарушение настройки проявляется в непараллельном движении главных сервомоторов. Настройка относительных перемещений главных сервомоторов и регулятора скорости производится изменением расходов через линию усиления, а движения сервомоторов клапанов среднего давления— изменением расходов через линии их обратных связен. При этом главные сервомоторы и сервомоторы клапанов среднего давления должны перемещаться параллельно. Если последние перемешаются меньше главных, то увеличивают (при большем перемещении — уменьшают) расход через линию обратной связи.

Испытания САРЗ проводят после окончания наладочных и настроечных работ. Целью испытаний является окончательная проверка соответствия всех ее показателей (статических и динамических) требованиям ПГЭ и техническим условиям на поставку турбины [1,15].

Важнейшими условиями успешного проведения испытаний, так же как и при наладке, являются строгое соблюдение заводских инструкций и правильное заполнение всех паспортов и формуляров. Порядок и последовательность ведения испытаний оговорены в инструкциях [4.5, 4.6].

Испытания САР на остановленной турбине преследуют цель проверки ее чувствительности, собственной устойчивости и стабильности настройки. Чувствительность определяется по максимальной разности установившихся положений главного сервомотора при ходе вверх или вниз, соответствующих одному и тому же положению управляющего органа, например механизма управления турбиной (МУТ). Чувствительность считается удовлетворительной, если эта разность не превышает 1,5% значения перемещения сервомотора в пределах степени неравномерности от холостого хода до полной нагрузки.

Собственная устойчивость САР характеризуется значением самопроизвольных колебаний главного сервомотора при неизменном управляющем сигнале. В хорошо настроенной системе эти колебания не должны превосходить по амплитуде ±1% хода сервомотора на степень неравномерности. Не следует стремиться к полному устранению этих колебаний, поскольку они предотвращают появление застойной нечувствительности, в сервомоторе и всей кинематической цепи до регулирующих клапанов. В то же время слишком большие колебания вредны, поскольку приводят к ускоренному износу напряженных элементов этой цепи, не говоря уже о вызываемых ими самопроизвольных качаниях нагрузки турбины. Стабильность настройки можно считать удовлетворительной, если при постоянном давлении и температуре рабочей жидкости зависимость положения сервомотора от управляющего сигнала сохраняется одинаковой в течение 3 сут (с точностью ±1% хода на степень неравномерности). За это время сервомотор может находиться в одном и том же положении, перемещаться по команде МУТ или вообще отключаться. Важно лишь, чтобы к моменту проверки стабильности все настроечные и управляющие органы находились в прежнем, строго зафиксированном положений, а параметры рабочей жидкости установлены на том же уровне, что и в момент первоначальной настройки. Допустимые отклонения [4.6] составляют по силовому давлению ±2% номинального значения, по температуре ± 1 °С.

Проверка стабильности может сочетаться со снятием статических характеристик. На остановленной турбине снимаются две основные характеристики — зависимость хода золотника регулятора скорости (ЗРС) от изменения давления масла в импульсной линии и зависимость хода главного сервомотора от перемещения МУТ. Одновременно с измерением положения сервомотора снимается и его силовая характеристика, определяемая по давлению рабочей жидкости в полостях под и над поршнем. При работе на остановленной турбине по этой характеристике можно судить о качестве выполнения и сборки подвижных элементов парораспределения. С этой же целью необходимо одновременно произвести измерения положения регулирующих клапанов.

Совместное построение характеристик ЗРС и главного сервомотора дает возможность получить статическую характеристику — связь между частотой вращения и мощностью турбины. Действительная связь между ходом сервомотора и мощностью, а также между частотой вращения ротора и ходом ЗРС может отличаться от принятой при построении характеристики. Однако на этом этапе можно обнаружить основные дефекты статической характеристики и добиться их устранения. С этой целью следует заранее задать желательную форму статической характеристики и общую степень неравномерности. Для снятия характеристики ЗРС турбин ХТЗ необходима имитация давления рабочей жидкости от датчика частоты вращения, для турбин ЛМЗ этого не требуется, так как регулятор скорости РС-3000 вступает в работу при низкой частоте вращения.

Сравнивая полученную статическую характеристику с заданной, необходимо установить причины расхождений, если они имеются. Для этого каждая составная часть характеристики рассматривается отдельно. В частности, очень важно, чтобы характеристика ЗРС максимально приближалась к линейной, поскольку отклонения от линейности здесь свидетельствуют о неправильной работе регулятора скорости.

Исправление формы статической характеристики может быть достигнуто либо изменением настройки давления масла в линиях управления (первого усиления) и обратной связи, либо изменением профиля конуса (или вставки) обратной связи. Стремиться к полному совпадению заданной и полученной статических характеристик на этом этапе не следует, поскольку характеристика парораспределения может внести своп коррективы. Поэтому на остановленной турбине важно заметить и устранить лишь грубые несовпадения, резкие переломы, горизонтальные и вертикальные участки [4.6, 4.7].

После проведения указанных операций система регулирования считается предварительно испытанной и может быть дано разрешение на пуск и нагружение турбины. В процессе пуска производят испытания и проверку всех защит и блокировок турбины и блока в целом. Затем переходят ко второму этапу испытаний системы регулирования — на работающей турбине.

Проверка плотности клапанов турбин производится при пуске блока на скользящем давлении. Используется методика [4.7], заключающаяся в определении допустимой по условиям противоразгонной надежности неплотности клапанов. Плотность клапанов оценивается по значению частоты вращения, которая устанавливается при давлении р перед испытуемым клапаном (группой клапанов) и которая должна быть меньше допускаемой частоты вращения пд, определяемой по формуле nд=nкр/рн (здесь ра — номинальное давление пара перед испытуемым клапаном, nк — допускаемая частота вращения при р = рп). При nк = 700 об/мин и n<nд протечки через клапаны ЦВД вырабатывают в турбине при 3000 об/мин мощность, не превышающую 10% мощности холостого хода. При р/рн частота nд<210 об/мин, что близко к частоте вращения, устанавливающейся по различным причинам даже при абсолютно плотных клапанах (например, из-за сброса пара через ПСБУ), и условие n<nд может оказаться невыполненным даже для

достаточно плотных клапанов, Поэтому рекомендуется р/рн>0,4:0,5.

Пользуясь этой методикой, можно определить плотность стопорных и регулирующих клапанов, обратных клапанов на трубопроводах регенеративных отборов, клапанов на трубопроводах дополнительных отборов на турбовоздуходувки и калориферы котла, питательные турбонасосы и др. Если же нельзя обеспечить требуемое давление перед испытуемым клапаном от постоянного источника, то плотность оценивают по повышению давления пара перед испытуемым клапаном при его закрытии и пропуске через ЦВД заранее заданного расхода пара, причем значение расхода пара можно устанавливать по частоте вращения n до начала испытаний.

Для проверки плотности стопорных и регулирующих клапанов ЦСД в этом случае следует установить регулирующими клапанами ЦВД исходную частоту вращения n. В некоторых турбинах при повышении давления пара в тракте промперегрева пар может поступать в турбину (ЦСД или ЦНД) помимо стопорных и регулирующих клапанов, например из системы уплотнений ротора ЦВД. В частности, при оценке плотности согласно [4.7] следует считать nд= 1300 р/рн. При оценке плотности по значению повышения давления в системе промперегрева

(4.5)

(4.5)

где v — доля мощности на холостом ходу отсеков, в которых работает пар, поступающий из системы уплотнений ЦВД. Следует учитывать, что испытания на плотность любым из методов необходимо производить на достаточно прогретой турбине, чтобы исключить расход теплоты на прогрев. Можно рекомендовать рд≈0,3 рн при n=nк=700 об/мин, тогда давление в системе промперегрева при закрытых сбросных клапанах должно устанавливаться выше 1,1 МПа (11 кгс/см2).

Автомат безопасности и система защиты работают только при повышении частоты вращения сверх допустимой (остальное время все детали автомата безопасности и защиты находятся в относительном покое), В эксплуатации при этом имеют место коррозия, загрязнение центробежных выключателей (бойков, колец), отложения шлака в зазорах между подвижными деталями. Это может привести к увеличению, нечувствительности или отказу срабатывания при установленной частоте вращения. При разборке автоматов безопасности и системы защиты может быть ошибочно изменено натяжение пружин автомата, что приводит к изменению предельного значения частоты вращения; могут появиться перекосы либо заедания в штоках клапанов, золотниках и других деталях, в результате чего увеличивается Длительность передачи сигнала в систему защиты, что приводит к запаздыванию закрытия парораспределительных органов, Все это вынуждает проводить периодическое расхаживание бойков (колец) автомата (регулятора) безопасности и проверку работы системы защиты.

Проверку срабатывания центробежных выключателей (бойков, колец) автомата безопасности производят повышением частоты вращения турбины на холостом ходу. Согласно [4.5—4.7] это повышение целесообразно производить в темпе 1 % за 2—8 c. Повышение частоты свыше 3100 об/мин следует вести непрерывно, общее время повышения частоты от 3000 об/мин до уставки срабатывания защиты не должно превышать 1,5 мин. Следует считаться с гем, что в процессе указанных испытаний имеются: режимы, при которых повышение частоты вращения ведется с отключением части элементов защиты. Поэтому максимально возможный расход свежего пара должен быть ограничен. В частности, его подвод в турбину должен привести лишь к незначительному превышению мощности, вырабатываемой в проточной части, над мощностью холостого хода. Например, если вырабатываемая мощность будет лишь на 2 % больше, чем N.х, то разгон турбины пойдет с постоянной времени, в 50 раз большей, чем при сбросе 100% нагрузки. В этом случае повышение частоты вращения на 10% номинальной будет происходить за 30—60 с (в зависимости от типа турбин).

Ограничение возможного расхода пара через турбину достигается выбором такого исходного давления перед клапанами р при полном открытии ГПЗ, n1=3000 об/мин и определенном открытии ПСБУ, чтобы при повышении частоты при этом же положении ПСБУ и соответствующем падении этого давления клапаны турбины оказались полностью открытыми при n2= 3360 об/мин.

Снятие статической характеристики системы регулирования согласно ПТЭ, а также проверка длительности закрытия стопорных и защитных клапанов производятся до и после капитального ремонта или ремонта Основных узлов как САРЗ, так и парораспределения [1.15].

В межремонтным период возможно постепенное ухудшение характеристик системы регулирования вследствие износа таких детален, как золотники, штоки регулирующих клапанов, шарнирные соединения, а также из-за изменения зазоров трущихся пар, натяга пружин, характеристик регулятора скорости, увеличения протечек рабочей жидкости, появления люфтов. Все это в первую очередь увеличивает степень нечувствительности и изменяет степень неравномерности, т. е. изменяет форму статической характеристики. При проведении работ по снятию статической характеристики регулирования определяют все ее дефекты, отклонения в настройке и т. д. Естественно, что такая работа должна проводиться перед капитальным ремонтом, в период которого устраняют все выявленные дефекты и неполадки. Кроме того, в процессе ремонта системы регулирования и парораспределения могут быть внесены какие-либо изменения, усовершенствования или заменены детали, что может повлиять на ее характеристику. Поэтому перед приемкой турбины после ремонта снимают статическую характеристику системы регулирования.

Статическая характеристика в системах, осуществляющих пропорциональное регулирование частоты, может быть построена па основе двух характеристик — скоростной и нагрузочной. Скоростная характеристика — это зависимость между частотой вращения и положением главного сервомотора регулирующих клапанов при неизменном положении МУТ и произвольных параметрах пара; нагрузочная характеристика — это зависимость между мощностью генератора и ходом главного сервомотора регулирующих клапанов при постоянных параметрах пара до и после турбины. Правильнее за промежуточный элемент принимать не ход сервомотора, а ход промежуточного усилителя (для турбин ЛМЗ — значение управляющего давления рупр, для турбин ХТЗ — значение давления в линии первого усиления), так как связь между частотой и положением главного сервомотора принципиально может несколько меняться в зависимости от разницы нагрузок на сервомотор при номинальном и частичном давлении пара перед клапанами турбины. Нечувствительность же системы в целом правильнее определять по характеристике частота — ход главного сервомотора.

На блоках 300 МВт изменение давления пара перед турбиной можно осуществлять при закрытых встроенных задвижках котла, воздействием на клапаны, установленные на трубопроводах выпара встроенных сепараторов. При выполнении парораспределения ЦВД в виде отдельных блоков, как, например, в турбинах К-800-240, К-500-240 ЛМЗ, определение скоростной характеристики проще.

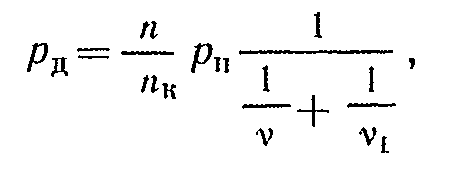

На рис. 4.16 изображена схема парораспределения турбин ЛМЗ. В каждом блоке стопорный клапан питает два регулирующих клапана. Сначала одновременно открываются клапаны № 1 и 2, затем соответственно клапаны № 3 и 4. Сервомоторы стопорных клапанов и регулирующих клапанов № 1 и 2 имеют механизмы расхаживания, которыми можно прикрывать эти клапаны вплоть до полного закрытия. Если при работе на холостом ходу к регулирующим клапанам № 1 и 2 закрыть механизмом расхаживания стопорный клапан одного блока, а на другом блоке воздействием на механизм расхаживания регулирующего клапана № 2 смещать его характеристику по рупр (ЛМЗ) и тем самым изменять частоту вращения турбины, то, снимая зависимость между частотой и ходом сервомотора регулирующего клапана № 1 (управляющего давлении рупр), получаем требуемую скоростную характеристику.

Часто называют ее характеристикой холостого хода.

Рис. 4.16. Схема парораспределения турбин ЛМЗ: 1, 2 — стопорные и регулирующие клапаны; 3 —камеры соплового парораспределения

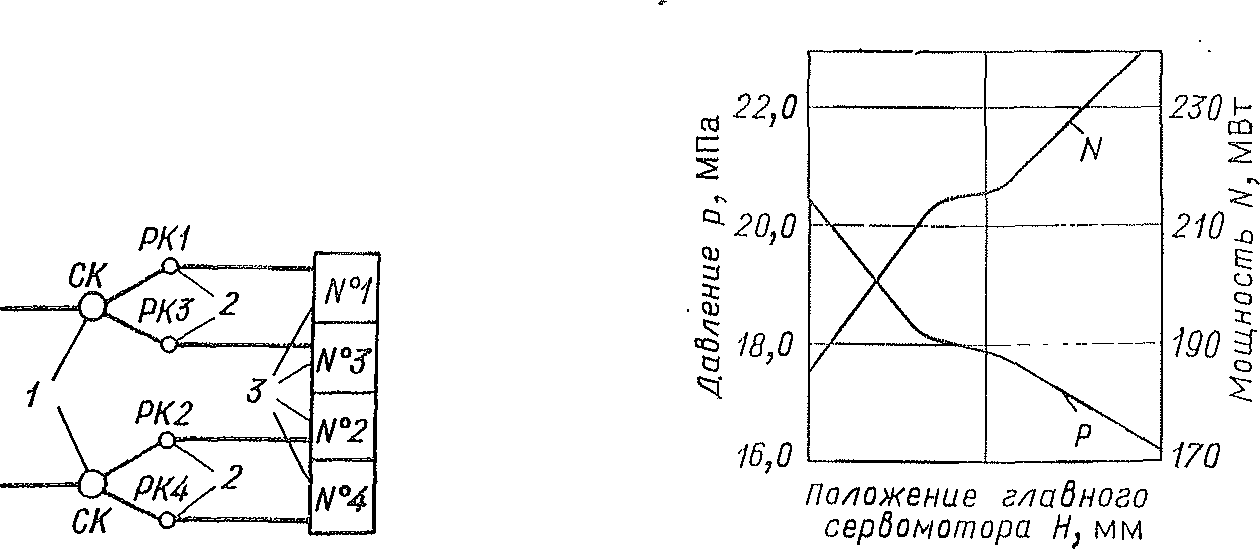

Рис. 4.17. Зависимости мощности генератора N и давления свежего пара р от положения главного сервомотора регулирующих клапанов Н.

Согласно [4.7] нагрузочную характеристику снимают при работе блока на определенной постоянной нагрузке. При этом производят изменение положения регулирующих клапанов с записью зависимости давления свежего пара от положения клапанов. Далее при каждом положении регулирующих клапанов (или значении рупр, ЛМЗ; p1, ХТЗ) производится пересчет мощности на номинальное давление свежего пара N=N0р/pн и строится зависимость N от положения клапанов (или рупр, ЛМЗ; p1 ХТЗ). Такие испытания несложны, так как не меняются тепловая нагрузка котла и отдаваемая электрическая мощность (с точностью до потерь при изменении дросселирования в клапанах). При изменении нагрузки котла одновременно фиксируют и изменяющуюся мощность N0. На рис. 4.17 показаны результаты таких испытаний одной из турбин [4.7].

Построение статической характеристики по известным скоростной и нагрузочной характеристикам показано на рис. 4.18. В левом верхнем квадранте находится семейство скоростных характеристик п-Н, в правом нижнем — нагрузочная N-H. По значениям п и N для одного и того же Н и правом верхнем квадранте строится семейство статических характеристик для различных положений МУТ. Полученная таким образом статическая характеристика является окончательной и в полной мере характеризует статические и динамические свойства системы регулирования совместно с турбиной — чувствительность, устойчивость, приемистость.

Форму статической характеристики регулирования турбин характеризует нормируемое ПТЭ значение степени неравномерности (разность частот вращения турбины на холостом ходу и при полной нагрузке, отнесенная к номинальному ее значению). Степень неравномерности в пределах 4,5±0,5 % обеспечивает, с одной стороны, устойчивую работу системы регулирования и, с другой — хорошие динамические свойства [1.15].

Статическая характеристика регулирования обычно имеет участки с разной крутизной. Поскольку система регулирования должна устойчиво работать при любой нагрузке, ПТЭ нормируется значение и местной степени неравномерности. Крутая статическая характеристика, т. е. большая местная степень неравномерности при нагрузках до 15 %, облегчает синхронизацию агрегата при включении его в сеть. Указание о нижней границе местной степени неравномерности вызвано необходимостью исключать горизонтальные участки статической характеристики, где регулирование теряет устойчивость (одно и то же значение вращения соответствует многим значениям мощности).

Статическая характеристика нс является однозначной. Это вызвано тем, что в механизмах и деталях системы регулирования, начиная от датчика скорости и кончая регулирующими клапанами, возникают силы трения, детали изнашиваются, усилия, затрачиваемые на перемещения золотников и сервомоторов, меняются и т. д. Поэтому, если наложить статическую характеристику, снятую при разгрузке турбины, на статическую характеристику, снятую при нагружении, они не совпадут. Это несовпадение, т. е. разность частот вращения (или мощностей), взятых при одной п той же нагрузке (или частоте вращения), отнесенная к номинальной частоте вращения (или мощности), называется степенью нечувствительности по частоте вращения (мощности). Чем совершеннее система регулирования, тем степень ее нечувствительности меньше. Увеличение степени нечувствительности может привести к возникновению неустойчивости процесса регулирования, сопровождающегося колебаниями нагрузки. Следует иметь в виду, что детали и механизмы системы регулирования могут накапливать нечувствительность и в течение межремонтного периода она может достигнуть своего предельного значения (0,2—0,3 % по частоте).

Расхаживание клапанов парораспределения под нагрузкой путем их частичного или полного закрытия производится для предотвращения заеданий штоков клапанов и сервомоторов в направляющих втулках. Расхаживающие устройства турбин обеспечивают определенную последовательность закрытия и открытия регулирующих и стопорных клапанов. Для предотвращения существенного снижения мощности расхаживание чаще всего производится при нагрузке блока не выше 80% номинальной.

Блочное выполнение клапанов турбин ЛМЗ и ХТЗ без перемычек после стопорных клапанов имеет важные преимущества: уменьшается жесткость паропроводов высокого давления, в 1,5—2 раза уменьшается вредный объем между регулирующими клапанами и ЦВД, уменьшается вероятность отказа системы парораспределения (отказ в закрытии стопорного и регулирующего клапанов разноименных блоков не приводит к аварии). Вместе с тем закрытие стопорного клапана во время расхаживания может привести к значительному снижению мощности. Учитывая реальные преимущества блочного выполнения парораспределения, заводами-изготовителями снято требование расхаживания под нагрузкой стопорных клапанов полным закрытием. При этом принимаются меры, чтобы расхаживания проводились на возможно большую часть хода (проверялась подвижность не только штока, но и основной чашки клапана).

Повышение частоты вращения при сбросе электрической нагрузки отключением генератора от сети позволяет комплексно проверить и оценить надежность и быстродействие САРЗ, плотность парозапорных и парораспределительных органов турбины и обратных клапанов регенеративных отборов. При этом система регулирования должна предотвратить повышение частоты вращения до значения, вызывающего срабатывание автомата безопасности, и перевести турбину на устойчивый холостой ход.

Помимо описанных выше испытаний и проверок системы регулирования перед рассматриваемыми испытаниями следует убедиться в обеспечении принудительного закрытия обратных клапанов на отборах турбины при подаче на них соответствующего импульса. Подлежит проверке также вся система устройств, предназначенных для байпасирования турбины при закрытии регулирующих или стопорных клапанов.

Байпасы ГПЗ должны быть закрыты, сами ГПЗ приоткрыты до положения, при котором еще не наблюдается заметного дросселирования потока пара. Собственные

нужды турбины отключаются от испытуемого генератора и переводятся на питание от резервного источника.

Рис. 4.18. Построение статической характеристики системы регулирования:

1, 2—скоростные характеристики при различных

положениях МУТ; 3 — нагрузочная характеристика;

4, 5 — статические характеристики при различных положениях МУТ

Рис. 4.19. Кривые переходных процессов турбины при сбросе нагрузки с 300 МВт без отключения генератора от электрической сети: 1 — электрическая мощность; 2 — частота вращения

Испытания проводятся с фиксацией по лабораторному частотомеру и осциллографу частоты вращения при сбросе нагрузки генератора последовательно с 30, 70 и 100 %| (иногда 50 и 100 %) нагрузки. Повышение частоты вращения примерно пропорционально значению отключаемой мощности. Максимальное повышение частоты вращения составляет обычно 106—108 % исходной. Если турбина оснащена электрической частью системы регулирования (ЭЧСР) или только электрогидравлическим преобразователем (ЭГП), то при сбросе нагрузки ЭЧСР или ЭГП обязательно должны быть включены.

В последние годы получают распространение упрощенные методики динамических испытаний серийных турбин путем сброса электрической нагрузки при выбивании автомата безопасности без отключения генератора от сети или импульсного разгружения с повышенной скоростью от ЭГП. Эти методики существенно сокращают объем испытаний при достаточно высокой точности конечного результата и позволяют определять динамический заброс частоты вращения без опасения разгона ротора турбины до недопустимых пределов.

Основным результатом всех испытаний на сброс нагрузки является получение кривой разгона ротора (рис. 4.19). По интенсивности снижения и значению остаточной мощности можно достаточно точно судить о быстродействии и плотности закрытия клапанов турбины. Кривые переходных процессов турбины характеризуют работу всех элементов САРЗ (регуляторов, гидравлических линий связи, золотников, сервомоторов, клапанов), а также состояние узлов тепловой схемы турбоустановки (попадание пара в турбину помимо регулирующих, стопорных и отсечных клапанов, работу обратных клапанов на регенеративных отборах, плотность закрытия клапанов, наличие паровых объемов и т. д.). Имея зависимость поступления пара в турбину в виде изменения во времени мощности при выбивании кнопки автомата безопасности и пересчитав эту зависимость в изменение частоты вращения, можно получить кривую разгона ротора при сбросе нагрузки [4.8].

Непременным условием надежной работы системы регулирования ЛМЗ на огнестойком масле ОМТИ является обеспечение высокой степени его очистки от шлама и механических примесей. Это достигается постоянной работой фильтр-пресса или фильтров тонкой очистки патронного типа [2.1, 1.2] с применением в них специальной ткани типа «фильтр- бельтинг» и организацией процесса фильтрования под малыми перепадами.

Другой способ очистки огнестойких масел заключается в установке на сетчатые фильтры бака специальных навесных сеток с размерами ячейки в свету 0,04—0,06 мм. Благодаря тому что навесные сетки закрывают только часть поверхности основных сеток, забивание навесных сеток не приводит к срыву работы насоса. Через навесные сетки непрерывно проходит небольшая часть масла, однако с течением времени происходит очистка всего объема масла в баке, значительно лучшая, чем при установке только основных сеток. Указанные способы должны взаимно дополнять друг друга.

Опыт показывает, что при пуске турбин после монтажа или капитального ремонта необходимо около 10 смен ткани тина «фильтр-бельтинг» для достижения нормальной работы САР. При дальнейшей эксплуатации периодичность смены фильтрующей ткани увеличивается до 30 дней (в зависимости от чистоты в машинном зале и разрежения в узлах САР).

Совершенно недопустим практикуемый иногда для ускорения монтажа метод отмывки маслопроводов в сборе растворами ортофосфорной кислоты, так как при недостаточном дренировании трубопроводов остающаяся кислота попадает в масло, повышает его кислотность и существенно ускоряет процессы образования шлама и коррозии при возможном обводнении масла. Наряду с этим при монтаже или ремонте в масло попадают также ингредиенты прокладок, в том случае, когда вместо прессшпана на шеллаке используются паронит и бакелитовые лаки.

Обязательная пассивация трубопроводов ортофосфорной кислотой должна производиться до окончательного монтажа или ремонта системы. Промывка систем регулирования в сборе должна производиться только маслом при повышенной скорости движения масла и температуре 65—70 °С в сочетании с использованием фильтров тонкой очистки.

Методы контроля качества огнестойких синтетических масел не отличаются от обычных, предусмотренных ПТЭ [1.15]. Кислотное число огнестойких масел, при котором необходимо производить их замену, составляет 0,3 мг КОН на 1 г масла. Низкое значение кислотного числа связано с тем, что в результате старения масла образуются водорастворимые коррозионно-активные вещества. Содержание механических примесей не должно превышать 0,005 %.

Огнестойкие масла обладают устойчивыми физико-химическими свойствами, что значительно облегчает и упрощает контроль их качества, не требуют увеличения числа анализов и сокращения сроков между ними. Кинематическая вязкость масел практически не меняется в течение многолетней эксплуатации. Температуры самовоспламенения и вспышки также остаются постоянными; за исключением тех случаев, когда в огнестойкое масло попадают нефтепродукты. В связи с этим целесообразно после проведения капитальных или текущих ремонтов повторно определять показатели огнестойкости. Нет необходимости часто определять кислотное число, поскольку при нормальной эксплуатации оно меняется медленно: при значении, меньшем 0,2 мг КОН на 1 г, можно анализ производить 1 раз в полгода. В случае превышения этого значения анализ необходимо повторять каждые 3 мес. Ежедневный анализ на присутствие технических примесей и воды выполняется при тех же условиях, что и для нефтяных масел.

В связи с тем, что механические примеси вызывают серьезные нарушения работы САР, ВТИ разработал экспресс-метод их контроля [1.2]. Наличие некоторого количества воды в огнестойком масле, как правило, не влияет на работу системы регулирования.

Большое значение для хорошей работы системы регулирования имеет правильная организация общестанционного хозяйства огнестойкого масла. Для хранения запасов, регенерации и очистки от механических примесей бывшего в употреблении огнестойкого масла предусматривается общестанционная аппаратная, выполняемая принципиально аналогично аппаратной для нефтяного масла, но с соблюдением требований промышленной гигиены, относящихся к огнестойкому маслу.

Конденсат по ряду свойств существенно отличается от нефтяных масел: не обладает смазывающей способностью, имеет малую вязкость, но вызывает коррозию многих металлов. Поэтому применение конденсата потребовало ряда специальных мер по обеспечению необходимых чувствительности и быстродействия системы регулирования ХТЗ: замены золотниковых устройств защиты на беззолотниковые;

выполнения золотников с. вращением или осевой пульсацией, с гидравлическими пружинами вместо механических, с радиальной разгрузкой, с перестановочными силами не менее 0,4—1,0 МПа (4,0—10,2 кгс/см2) на неравномерность; уплотнения поршней сервомоторов мягкими набивками; полного пропуска, конденсата через механические фильтры; применения нержавеющих и азотированных сталей.

На турбинах первых выпусков для очистки воды от механических примесей применялись фильтры с латунными сетками простого или саржевого плетения, натягиваемыми на дырчатые каркасы из нержавеющей стали. В связи с частыми разрушениями сетки в последнее время используется стальная нержавеющая сетка с размерами ячейки 0,25 мм в два слоя или 0,15 мм в одни слой. Размеры фильтров выбраны так, что скорость фильтрации, отнесенная к живому сечению сетки, составляет не более 0,2 м/с. Сетка фильтров допускает перепад давлений в основном направлении не более 0,25 МПа (2,5 кгс/см2) и в обратном направлении (при промывке) не более 0,1 МПа (1 кгс/см2).

Основными недостатками сетчатых фильтров и схемы их промывки являются частые разрывы сеток, невозможность контроля их состояния без разборки фильтров, значительный расход жидкости на промывку обратным потоком, неэффективность очистки при малом допустимом перепаде давлении на сетке, сложность автоматизации очистки из-за большого Количества арматуры. Эти недостатки исключены внедрением па модернизированных турбинах самопромывающихся секционных пластинчатых фильтров, состоящих из корпусов и роторов с фильтрующими элементами [1.2, 2.1]. При появлении перепада давлений на фильтре более 0,15 МПа (1,5 кгс/см2) ротор фильтра начинает проворачиваться со скоростью 1 оборот за 100 с, при этом секции поочередно подходят к дренажным соплам и отмываются обратным потоком воды с полным перепадом давлений. Вращение ротора фильтра производится с помощью электропривода до тех пор, пока перепад не уменьшится до 0,12 МПа (1,2 кгс/см2).

Опыт эксплуатации показал, что фильтр отмывается за три-четыре оборота ротора (при нормальной чистоте конденсата необходимость очистки фильтра возникает 1—2 раза в смену). Поочередная отмывка секции обеспечивает относительно малый расход на отмывку, а отсутствие оперативной арматуры облегчает полную автоматизацию системы очистки конденсата. На турбине устанавливаются три фильтра: два рабочих и один резервный.

При вращении фильтров более 10 мин и сохранении перепада давлений на фильтрах подаются звуковой и световой сигналы «Фильтры систем регулирования не отмылись».

В процессе эксплуатации на некоторых турбинах появились задиры на поверхности штоков, ухудшающие работу уплотнений. Основными причинами этого являлись:

недостаточная очистка трубопровода и воды после монтажа и ремонта (особенно попадание сварочного грата);

несоосность расточек в направляющих втулках с расточкой в рубашке при малых зазорах между штоком и втулками;

Дефекты системы регулирования, как правило, проявляются при резкопеременных режимах работы турбоустановки (сбросы, набросы нагрузки) и на холостом ходу. Тем не менее, даже если явные признаки ненормальностей не наблюдаются, систему регулирования необходимо постоянно контролировать. Проверка САРЗ обычно производится на остановленной турбине, на холостом ходу, под нагрузкой.

На остановленной турбине контролируют давления и их соотношения в различных линиях, полное расхаживание органов регулирования и парораспределения, снимают некоторые характеристики, в частности быстродействия органов САРЗ и парораспределения путем осциллографирования процесса закрытия стопорных и регулирующих клапанов. На холостом ходу проверяют плавное (без толчков) вступление регулирования в работу, а также пределы синхронизации (запас хода МУТ) на снижение и увеличение частоты вращения. Под нагрузкой при периодическом расхаживании органов регулирования и парораспределения контролируют постоянство давлений в линиях и узлах САРЗ.

При плановых расхаживаниях стопорных и регулирующих клапанов рекомендуется периодически снимать зависимость открытия сервомоторов от хода расхаживающего устройства и от давления рабочей жидкости в полостях сервомоторов. При наличии соответствующих указателей можно одновременно фиксировать и зависимость ходов отсечных золотников от хода расхаживающего устройства. Все зависимости снимают при ходе на закрытие и открытие сервомоторов.

Отказы САРЗ вызываются в основном неисправностями регуляторов скорости и автоматов безопасности, обрывами и зависаниями регулирующих и стопорных клапанов и выпрессовкой их седел, попаданием посторонних предметов в систему регулирования и др. Все обнаруженные неисправности в работе систем регулирования должны устраняться в кратчайший срок.