Глава четвертая

ЭКСПЛУАТАЦИЯ ТУРБИННЫХ УСТАНОВОК

ЭКСПЛУАТАЦИЯ ПАРОВЫХ ТУРБИН

Эксплуатация подшипников скольжения.

К числу наиболее ответственных узлов, обеспечивающих длительную безаварийную работу турбин, относятся подшипники скольжения. Опыт эксплуатации их показывает, что, несмотря на большие расчетные запасы несущей способности, аварийность или ограничение мощности из-за ненадежной работы подшипников скольжения все еще достаточно высоки. Правильный выбор конструкции подшипников и поддержание наиболее благоприятных условий их работы необходимы для обеспечения вибрационной надежности роторов. С переходом на создание сверхмощных турбин СКД особую сложность вызвала низкочастотная (самовозбуждающаяся) вибрация валопроводов турбин.

В эксплуатационной практике отмечаются два вида низкочастотных колебаний [1.2, 4.1]: колебания, вызываемые гидродинамическими силами в смазочном слое подшипников (масляные колебания), и колебания, вызываемые действием неуравновешенных газодинамических сил в проточной части при недостаточном демпфировании или дополнительном возбуждении в опорных подшипниках.

В настоящее время ставится задача исключения низкочастотных колебаний на всех режимах работы при максимальной экономичности проточной части турбины и увеличении межремонтного периода. Снижение экономичности (на 1—2%) в результате внедрения мероприятий по борьбе с низкочастотной вибрацией происходило вследствие увеличения радиальных зазоров в уплотнениях ЦВД с целью снижения дестабилизирующих газодинамических сил и из-за нерасчетного порядка открытия регулирующих клапанов для создания дополнительной статической нагрузки на опоры и улучшения антивибрационных свойств подшипников РВД, что приводило к увеличению гидравлических потерь в системе парораспределения.

Для улучшения антивибрационных свойств опорных подшипников, особенно РВД, заводы-изготовители стали использовать различные типы эллиптических и сегментных

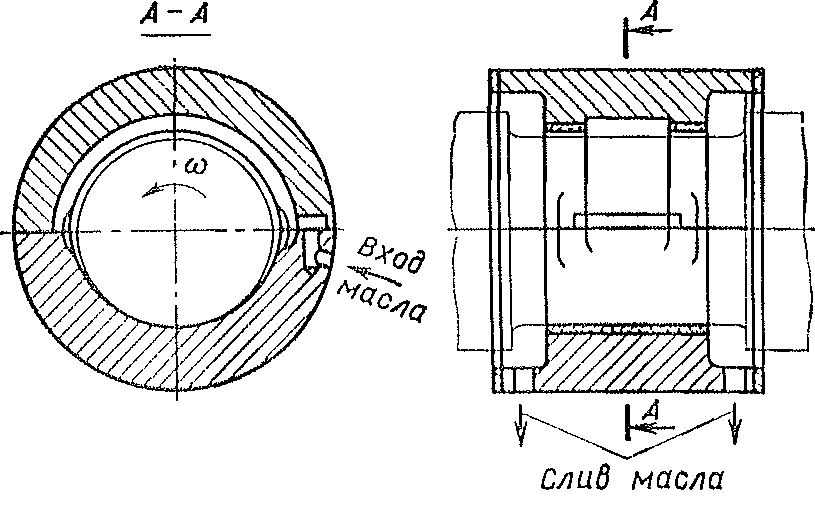

подшипников с рационально выбранными зазорами, улучшенными условиями смазки, устройствами устранения перекосов и т. д. Для роторов среднего и низкого давлений и генератора наибольшее распространение [4.14] получили эллиптические подшипники с выбранным верхом (рис. 4.1). В верхней половине таких подшипников для усиления охлаждающего действия потока смазки выполнена широкая (до 50% общей длины расточки) окружная маслоперепускная канавка (выборка), вследствие чего рабочая часть верхней половины образуется нз двух узких поясков. Если в нормальный эллиптический подшипник смазка подается в разъеме с двух сторон, то во вкладыш с выбранным верхом масло подводится с одной стороны по направлению вращения. Основная часть подводимого к подшипнику масла проходит через выборку верхней половины и поступает в рабочую зону нижней половины. Остальное количество масла через осевую маслораспределительную канавку (холодильник) направляется на смазку верхних поясков.

Рис. 4.1. Опорный эллиптический подшипник с выбранным верхом

Рис. 4.2. Опорные подшипники с качающимися сегментами: а -ЛМЗ; б, в-ХТЗ

На опорах роторов, где имеется явная опасность возникновения интенсивных низкочастотных колебаний, в последнее время стали устанавливаться сегментные подшипники. Вкладыши с качающимися сегментами обладают наиболее высокими антивибрационными свойствами. На турбинах ЛМЗ используются шестисегментные, а на турбинах ХТЗ— четырех- и пятисегментные подшипники (рис. 4,2). Для исключения влияния перекосов на работу сегментов опирание последних в корпусе вкладыша выполняется сферическим.

Конструкции упорных подшипников, применяемых в турбинах СКД, включают в себя несколько самоустанавливающихся упорных колодок, равномерно расположенных по окружности, Колодки опираются либо на жесткое основание типа Митчелля (на турбинах ЛМЗ), либо на кинематически замкнутую систему, состоящую из рычагов и шарниров типа Кингсбери (на турбинах ХТЗ). Число упорных колодок и соотношения их геометрических размеров зависят от типа турбины, значения осевого усилия, окружной скорости упорного гребня и т. д. [4.14]. Упорные подшипники типа Митчелля (ЛМЗ) для надежной работы требуют высокого качества монтажа и тщательной подгонки колодок по диску.

Упорные подшипники типа Кингсбери обладают свойством автоматического выравнивания нагрузок по колодкам как при разной их толщине, так и при появлении эксплуатационных перекосов. Достигается это путем опирания колодок на рычажно-шарнирную уравнительную систему (рис, 4.3). При монтаже не требуется тщательной подгонки колодок по диску. На всех режимах работы обеспечивается равномерное нагружение (в пределах 10—15 %) упорных колодок. Благодаря этому они обладают более высокой несущей способностью.

Рис. 4.3. Выравнивающая система

В работе упорных подшипников важным фактором является теплоотдача от слоя масла в колодки и гребень. Установлено, что несущая способность упорного подшипника определяется уровнем температуры рабочих поверхностен колодок [4.14]. Чем выше

температура, тем меньше толщина смазочного слоя, которой определяется ее несущая способность. Кроме того, при высокой температуре рабочей поверхности возрастает температурный градиент по толщине колодки, вследствие чего увеличивается ее тепловое искривление и уменьшается несущая способность. Из этого следует, что повышение несущей способности подшипников во многом зависит от усиления интенсивности отвода теплоты от колодок окружающим маслом.

Повышенные вибрации подшипниковых опор могут вызываться следующими причинами:

неуравновешенность роторов и других вращающихся узлов, вызывающая вибрации с частотой, соответствующей частоте вращения;

автоколебания на масляной пленке, при которых возникает повышенная вибрация с частотой, примерно в 2 раза меньшей частоты вращения;

электромагнитные силы в генераторе, вызывающие повышение вибрации с частотой, в 2 раза большей частоты вращения;

наличие трения, резонансы отдельных элементов, параметрические резонансы и другие причины, вызывающие вибрации с широким' частотным спектром.

Кроме перечисленных причин к повышенной вибрации приводят расцентровка многороторных валопроводов, тепловая деформация корпусов, неравномерное охлаждение (нагрев) роторов, генераторов, аэродинамическое возмущение парового потока и др. Принятое разделение причин повышенной вибрации является условным, так как они могут быть взаимосвязаны между собой. Например, низкочастотные автоколебания на масляной пленке могут возникнуть при уменьшении давления в ней, вызываемом неуравновешенностью. В свою очередь, изменения параметров масляной пленки могут вызвать изменения динамической характеристики колебательной системы, включающей в себя упругости и массы роторов, корпусов подшипников, масляной пленки и других узлов турбины. Повышенная неуравновешенность может привести к задеванию отдельных элементов конструкции, при котором возникает вибрация, имеющая широкий спектр частот.

Одной из основных причин повышенной вибрации турбины является неуравновешенность роторов; ее снижение уменьшает и вероятность возникновения вибрации по другим причинам (срыв масляной пленки, задевание). Поэтому наиболее важным мероприятием является повышение качества уравновешивания роторов, т. е. уменьшение их остаточной неуравновешенности. Кроме того, следует применять положительный опыт коррекции высотного положения опор при центровке валопроводов турбин с целью компенсации неравномерных температурных деформаций фундаментов. Заводам-изготовителям необходимо выполнять дополнительные конструктивные меры по снижению силовых нагрузок, вызывающих деформации ригелей фундаментов и др.

Механическое и вибрационное состояние турбин в эксплуатации оценивается наблюдением за размахом виброперемещения (А, мкм), эффективным значением виброскорости (V, мм/с), пиковым значением виброускорения (а, мм/с2). Установлено, что наиболее целесообразные границы использования параметров вибрации по частоте для контроля за ее интенсивностью и диагностики лежат для виброперемещения в пределах 0—10 Гц, для виброскорости 10—1000 Гц и виброускорения более 1000 Гц.

Для оценки вибрационного состояния турбин в качестве контролируемого параметра согласно ГОСТ 20832-75 и 25364-82 ГОСТ принято эффективное значение виброскорости.

Рис. 4.4. График нормативных значении виброперемещения и виброскорости

Кроме того, контрольно-сигнальная аппаратура, измеряющая эффективное значение виброскорости, более проста по конструкции и имеет меньшие погрешности. В настоящее время Минприбором освоен серийный выпуск аппаратуры типа ТКВ-1 и др. [4.14].

Эффективное значение виброскорости измеряется на всех подшипниковых опорах турбины в трех взаимно перпендикулярных по отношению к его оси направлениях: вертикальном, поперечном и продольном (осевом). Оценка вибрационного состояния турбины производится по наибольшему значению любой из составляющих вибрации при всех режимах работы. Допустимое значение виброскорости при приемке турбины в эксплуатацию после монтажа должно быть не более 2,8 мм/с, а при нормальной длительной эксплуатации — не более 4,5 мм/с. При вибрации более 4,5 мм/с должны быть приняты меры по ее снижению, а при вибрации более 7,1 мм/с эксплуатация турбин не допускается (рис. 4.4). На турбинах СКД выполняется также система автоматической защиты с действием на отключение блока при виброскорости подшипниковых опор, равной 11,2 мм/с.