Необходимость эксплуатационной химической очистки определяется допустимым количеством загрязнений, зависящим от тепловых нагрузок поверхностей нагрева котла (табл. 6.6), а также степенью снижения экономичности блока из-за отложений [1.2, 5.1].

Интенсивность роста внутренних отложении в газомазутных котлах при режиме ГАВР составляет 20—30 г/м2 за 1000 ч, что позволяет при предельной загрязненности поверхности 200 г/м2 довести длительность межпромывочного периода до (7—10) · 103 ч. Для пылеугольных котлов скорость роста отложений равна 15—20 г/м2 за 1000 ч и при удельной загрязненности, меньшей или равной 300 г/м2, межпромывочный период составляет (15—20) -103 ч (см. табл. 6.4).

Наименьший рост внутренних отложений в наиболее теплонапряженной зоне НРЧ газомазутных котлов, наблюдаемый при режиме НКВР по сравнению с режимом ГАВР, обусловливает и более низкую скорость роста температуры стенки трубы (около 1,0 °С за 1000 ч, см. табл. 6.4). Это позволяет увеличить длительность межпромывочного периода при режиме НКВР до 25-103 ч для НРЧ, выполненных из стали 12Х1МФ, и до 30-103 ч для НРЧ из стали ЭИ-756. При режиме НКВР проведение химических очисток, как правило, диктуется не предельной загрязненностью котлов, а их простоями при капитальных ремонтах и необходимостью удаления в связи с этим продуктов коррозии и послеремонтных загрязнений.

Загрязненность поверхностей нагрева определяют в большинстве случаев путем систематических вырезок контрольных образцов труб, что связано с остановом оборудования. Кроме того, рекомендуется вести журнал для каждого котла, в котором следует записывать все отклонения от установленного водно-химического режима, а также число пусков, способы консервации, продолжительность работы при нарушении норм качества питательной воды, неплотности конденсаторов, методы водоподготовки добавочной воды, нарушения эксплуатации КО, скорости коррозии оборудования конденсатно-питательного тракта и т. п. Все это позволяет оценить состояние котла и снизить число аварийных остановов путем своевременной химической его очистки.

В котлах с фронтовым расположением горелок наибольшее количество загрязнений, как правило, откладывается в боковых экранах на определенном расстоянии (до 3 м) над горелками.

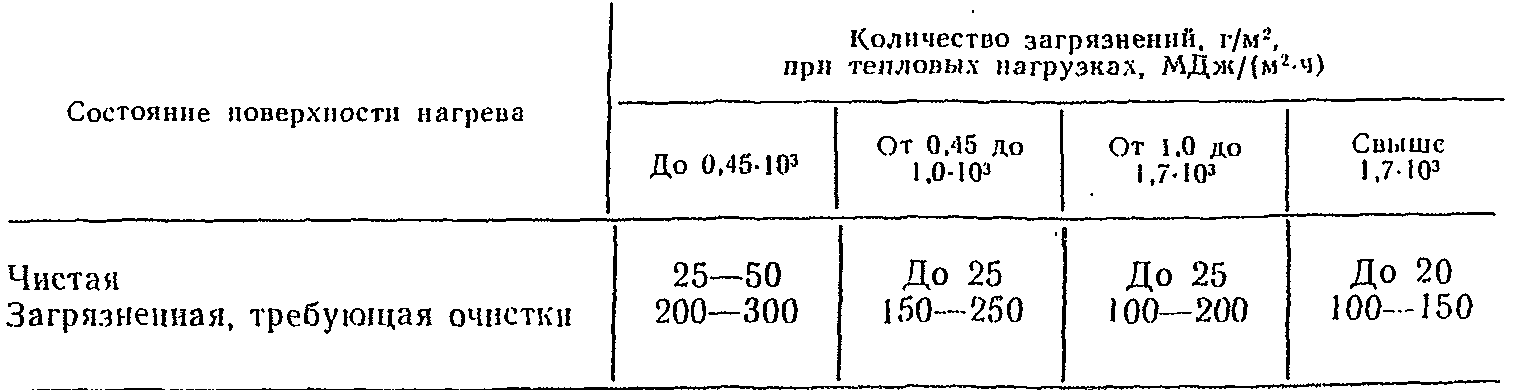

Т а б л и ц а 6.6. Оценка степени загрязненности поверхности нагрева

Контрольные образцы труб следует стремиться вырезать с захватом сварного стыка, так как зачастую при некачественно выполненной сварке вокруг шва образуется «юбка» окисленного металла и в щели между «юбкой» и телом трубы происходит упаривание воды, что интенсифицирует коррозионные процессы. Визуальный осмотр внутренней поверхности контрольных образцов труб, как правило, дает возможность судить о протекании процессов коррозии и принять меры для ее подавления.

Наличие стационарных термовставок для контроля температуры металла экранных труб НРЧ в зонах наибольших отложений иногда позволяет не производить вырезок контрольных образцов труб. Исследования, проведенные на котлах П-57 Рефтинской ГРЭС, сжигающих экибастузский уголь, показали, что отложения в количестве 600— 800 г/м2 дают повышение температуры наружной поверхности НРЧ на 60—80 °С.

Для дистанционного измерения толщины отложений иногда прибегают к использованию специального прибора — коэрцитиметра. Например, коэрцитиметрами ФК-17-19И можно производить магнитный контроль внутренней загрязненности труб без нарушения их целостности [6.6],

ВНИИАМ разработано н внедрено на блоках 300 МВт Конаковской ГРЭС автоматическое устройство контроля количества отложений в поверхностях нагрева работающих котлов. Устройство подключается между отдельными участками поверхностей нагрева и путем имитации тепловых потоков показывает прирост температуры по индикатору отложений.

Для эксплуатационных химических очисток оборудования блоков СКД наряду с растворами ингибированных соляной и серной кислот в последнее время значительное применение получили новые реагенты — комплексообразующие вещества и их композиции, а также органические кислоты — трилон Б, аммонийная соль этилендиаминтетрауксусной кислоты (ЭДТК), моноаммонийнитрат, фталиевый ангидрид, адипиновая, малеиновая и винная кислоты, фторид-бифторид аммония, отходы синтетических жирных кислот — так называемый водный конденсат (ВК), концентрат низкомолекулярных жирных кислот (КНМК) и др. Выбор тех или иных моющих химических реагентов обусловливается количеством и составом отложений и осуществляется на основе техникоэкономических расчетов с учетом возможности получения реагентов.

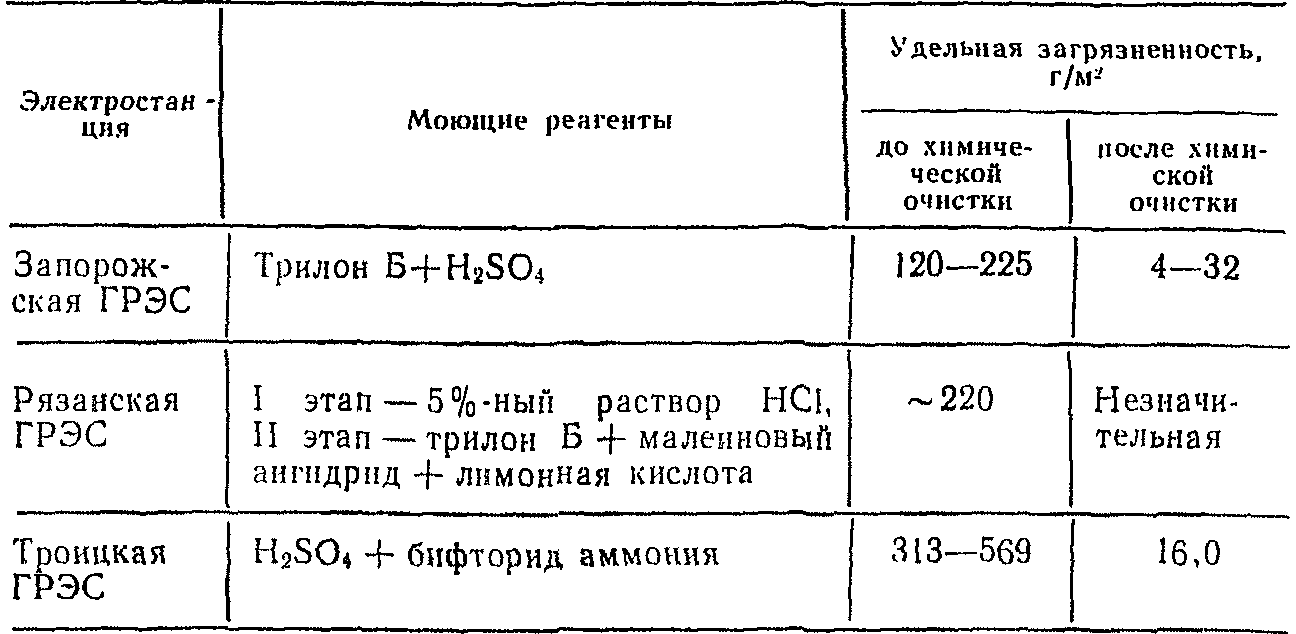

В табл. 6.7 приведены результаты химических очисток трактов котлов блоков 500 и 800 МВт различными моющими реагентами.

Таблица 6.7. Результаты химических очисток котлов блоков 500 и 800 МВт

Количество химических реагентов (в пересчете на 100%-ный продукт) для проведения эксплуатационных очисток от загрязнений соединениями железа определяется исходя из расхода для удаления 1 кг окислов железа: для соляной кислоты — 20 кг, моноаммонийнитрата — 3 кг, композиций на основе комплексонов — 3 кг, фталиевого ангидрида— 3,2 кг, адипиновой кислоты—3 кг.

Для снижения скорости коррозии конструкционных материалов пароводяного тракта в качестве ингибиторов применяются вещества М-1, МСДА, каптакс, катапин и др. Для повышения их эффективности одновременно используются отмывочные препараты поверхностно-активного действия (например, ОП-7, ОП-10). Указанные ингибиторы могут быть использованы и для послепромывочной консервации оборудования.

Общим условием эффективности применения тех или иных реагентов является правильный выбор ингибитора коррозии, температуры, скорости циркуляции и концентрации раствора. Почти все ингибиторы имеют свой температурный предел, выше которого они разлагаются или теряют эффективность. Температура раствора должна быть достаточно высокой, чтобы закончить химическую очистку в приемлемое время, но ниже безопасного предела для применяемого ингибитора. Скорость циркуляции должна быть достаточна для обеспечения эффективной химической очистки и поддержания нерастворимых частиц во взвешенном состоянии [1.2, 1.10].

Выбор концентрации раствора обусловлен в первую очередь экономическими соображениями. Общее количество химического реагента должно быть достаточным для растворения всех отложений, и концентрация его должна поддерживаться такой, чтобы обеспечить (предпочтительно с некоторым избытком) его «емкость» по отложениям.

Для эксплуатационной химической очистки блоков СКД применяется несколько способов, отличающихся составом моющего раствора при химической фазе очистки [1.2, 5.1].

Контроль за ходом химической очистки осуществляется по содержанию железа, pH и концентрации моющего вещества в пробах на сбросе из контура. Окончание химической очистки оценивается по стабилизации предельного содержания в моющем растворе железа и остаточной концентрации реагента. Эффективность очистки определяется количеством вымытых оксидов железа.

В последние годы широкое распространение получили локальные химические очистки котлов и турбин. Например, метод локальной (проточной) химической очистки НРЧ благодаря своей простоте, эффективности и экономичности принят в качестве типового при эксплуатационных очистках всех газомазутных и большинства пылеугольных блоков СКД, работающих при режиме ГАВР [5.1]. Отработаны методы локальных химических очисток турбин и тракта промперегрева насыщенным паром с дозировкой химических реагентов в паровой поток.

Из опыта эксплуатации блоков 300 МВт следует, что при режиме ГАВР и восстановительных водно-химических режимах химические очистки следует проводить после капитального или текущего ремонта как на пылеугольных, так и на газомазутных котлах. Кроме того, на газомазутных котлах необходимо проводить систематически микропромывки НРЧ. Периодичность микропромывок колеблется от 4000 до 7000 ч и зависит от степени загрязнения поверхностей НРЧ. На блоках, работающих при режиме НКВР, химические очистки, как правило, проводятся только в период капитальных ремонтов, т. е. через 20 000 — 30 000 ч работы. Для этого в тепловых схемах блоков СКД в настоящее время предложены специальные коммуникации и устройства, которые позволяют проводить химические очистки, водные промывки и консервацию пароводяного тракта [6.7, 6.8].

При проведении локальных химических очисток требуется поддержание достаточно высоких скоростей движения промывочного раствора в контуре. Это вызывает значительные трудности при организации химической очистки промежуточных пароперегревателей, в которых отношение поверхности, подлежащей очистке, к объему промывочного контура весьма мало. Поэтому очистка промежуточных пароперегревателей обычными способами требует большого расхода воды и приводит к значительному недоиспользованию реагента.

Применение влажного пара позволяет при небольшом массовом расходе среды обеспечить достаточно высокие линейные скорости ее движения, а наличие в среде влаги создает условия для растворения реагентов и продуктов их взаимодействия с отложениями. При достаточно низкой влажности обеспечивается высокая концентрация реагента во влаге (следовательно, высокая интенсивность растворения отложений) даже при относительно небольшом его общем количестве.

Технология химической очистки промежуточного пароперегревателя влажным паром с присадкой реагентов, например аммонийной соли ЭДТК и ингибиторов коррозии М-1 и ОП-10, отработана на блоках СКД [5.1]. Химическая очистка проводится подачей промывочной пароводяной среды в трубопроводы выхода из II ступени промежуточного перегревателя со сбросом из трубопроводов на входе в его I ступень. Отработавшую промывочную среду, как правило, сжигают в топочной камере соседнего котла, подавая ее через заведенные в лючки специальные форсунки.

Для прогрева контура используется пар от коллектора 1,3 МПа (13 кгс/см2). При температуре на выходе из контура 150 °С устанавливают расход пара и обессоленной воды такого соотношения, чтобы обеспечить влажность среды на входе около 5 % и скорость движения ее в трубах порядка 6—8 м/с. При этом давление среды поддерживают на уровне 0,5 МПа (5 кгс/см2), что соответствует температуре насыщения около 150 °С.

Для промывки тракта блоков СКД, оборудованных ПНД с трубной системой из медьсодержащих сплавов, при пуске после простоя более 5 сут могут применяться углекислотные промывки [6.12]. Применение раствора углекислоты при температуре 40°С интенсифицирует процесс удаления рыхлых отложений, сокращает расход воды и продолжительность промывки, уменьшает расход топлива на пусковые операции. Достоинство применения углекислоты в том, что она не способна создавать сильнокислые среды даже при высоких концентрациях, в результате чего нет необходимости в применении ингибиторов коррозии. Удобство применения раствора углекислоты определяется также возможностями получения СО2 из дымовых газов работающего котла.

Схема отбора и очистки дымовых газов и приготовления углекислотного раствора в деаэраторе предусматривает отбор дымовых газов из газохода одного из работающих котлов с температурой около 200°С в районе дымососов с помощью газоводяного эжектора, который работает по замкнутому контуру: десорбер — циркуляционный насос — эжектор — десорбер. В результате интенсивного смешения газа и воды удаляется зола, а также хорошо растворимые серосодержащие соединения. В первый период после включения циркуляционного насоса в течение 3—5 мин происходит насыщение циркулирующей воды углекислотой, в результате чего после разделения воды и газов в десорбере они имеют практически одинаковое содержание СО2 как до, так и после установки. Одно заполнение десорбера технической водой обеспечивает получение такого количества газов, какое необходимо для одной углекислотной промывки блока 300 МВт.

Давление газа на выходе из установки и в десорбере не превышает 50 кПа (0,5 кгс/см2), производительность установки по очищенному газу для блока 300 МВт должна составлять 75—100 м3/ч. Состав газа зависит от места отбора дымовых газов из газохода и присосов воздуха по газовому тракту котла. Газ на выходе из десорбера содержит около 5% О2 и 10—12% СO2, остальное — N2. Газ после десорбера подается по общестанционному коллектору и затем в аккумуляторные баки деаэраторов.

Для приготовления раствора углекислоты в деаэраторе может использоваться и баллонная углекислота, однако затруднения, связанные с «замерзанием» редуктора и трубопроводов при быстром истечении газа из баллона, не позволяют оперативно (в течение не более 1 ч) приготовить раствор необходимой концентрации. Учитывая постоянную потребность в проведении подобных промывок, целесообразность иметь одну общестанционную стационарную установку для очистки дымовых газов.

Технология углекислотной промывки заключается в том, что деаэратор, питательный тракт, ПВД и котел заполняются аэрированным водным раствором углекислоты и производится так называемое углекислотное травление. Оборудование остается заполненным этим раствором в течение 4—6 ч (но не более 12 ч) без подогрева и циркуляции. При низких значениях рН = 4,5:5,5 и содержании кислорода 3—5 мг/л происходит интенсивное разрыхление верхнего слой отложений с одновременным переводом в раствор не только железа, но и меди. Достаточно полное удаление продуктов коррозии при углекислотном травлении оборудования способствует сокращению продолжительности последующей горячей водной отмывки.

Соединения натрия, накапливающиеся в проточной части турбин, могут в значительной мере смываться влажным паром при пусках и остановах блоков. Отложения кремнекислоты смываются в заметно меньшей степени, поэтому для их удаления проводят специальные промывки проточной части турбин влажным паром с добавлением химических реагентов.

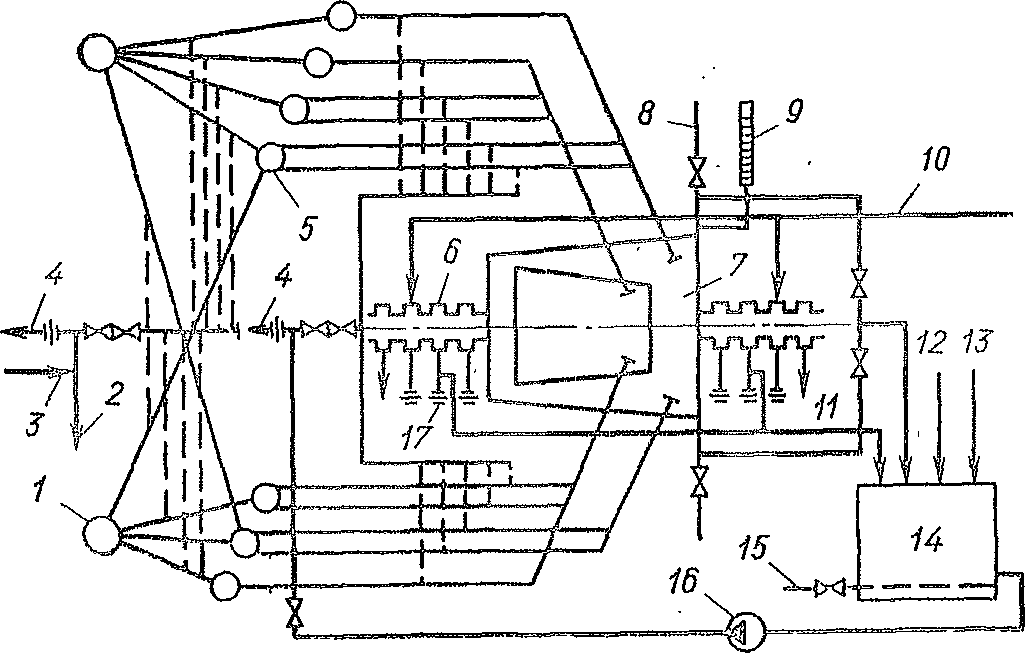

Рис. 6.4. Схема химической очистки проточной части ЦВД турбины К-300-240 ЛМЗ:

1—стопорный клапан; 2 — бак химической очистки; 3 — из коллектора отсоса из уплотнений в ПС-115; 4 — конденсатор; 5 — регулирующий клапан; 6 - концевые уплотнения ЦВД; 7 — ЦВД; 8 — холодные нитки промежуточного перегрева; 9 — стеклянная трубка для измерения уровня в ЦВД; 10 — сжатый воздух; 11 — ПС-115; 12 —вода; 13 — реагенты; 14 — бак химической очистки; 15 —пар; 16 — насос химической очистки; 17 — устанавливаемые заглушки

Значительная часть отложений удаляется во время капитальных ремонтов механическими способами и химическими очистками. Наиболее распространены химические очистки растворами сульфата аммония с аммиаком, проводимые по замкнутой схеме: бак — насос —ЦВД — бак (рис. 6.4). При этом ротор турбины вращают валоповоротным устройством [6.9]. Промывочный раствор подводится через пароперепускные трубы за регулирующими клапанами; слив раствора осуществляется через нижние точки холодных паропроводов промежуточного перегрева и из вторых камер уплотнений. В третьи камеры уплотнений подается сжатый воздух (0,3—0,4 кгс/см2), что предотвращает попадание промывочного раствора в маслосистему. Медистая часть отложений, состоящая из 50—80% оксидов меди, практически полностью растворяется. Соединения железа остаются в шламе. Металлическая медь, которая может присутствовать в отложениях, удаляется добавкой окислителя, например кислорода. На основании опыта эксплуатации блоков СКД промывку проточной части турбин влажным паром следует проводить 1 раз в 2—3 года. Обычно промывку влажным паром проводят перед остановом блока со снижением нагрузки до 10—12 % номинальной. Во время капитального ремонта следует проводить также механическую очистку отложений с лопаточного и соплового аппаратов турбин.