Глубина удаления коррозионно-активных газов (O2, СO2) в термических деаэраторах повышенного давления (0,6—0,8 МПа) пропорциональна степени подогрева воды до температуры насыщения при данном давлении и зависит от гидравлической и тепловой нагрузок, исходных концентраций газов O2 и СO2, рабочего давления, скорости изменения нагрузок, удельного расхода выпара и др. В процессе эксплуатации деаэраторы должны обеспечивать глубокую деаэрацию воды при изменении гидравлической нагрузки в 3—4 раза, тепловой нагрузки в 12— 16 раз (относительно номинального значения), давления в 5 раз и нагрева воды в колонке на 10—70 °С.

Эти условия далеко не всегда выполняются даже в серийных деаэраторах новейших модификаций, а в одноступенчатых деаэраторах при резкопеременных нагрузках они часто нарушаются. Особенно усложняется работа деаэраторов по мере увеличения в них нагрева воды. Это происходит из-за того, что греющий пар не в состоянии конденсироваться и обеспечивать равномерный эффективный нагрев воды по всей высоте колонки, так как теплообмен зависит от интенсивности гидродинамического взаимодействия фаз. Поскольку же с уменьшением температуры исходной воды массовая конденсация пара в основном происходит в нижней части колонки, то на участке выше этой зоны процесс взаимодействия фаз ухудшается, следовательно, ухудшается тепло- и массообмен. Кроме того, с уменьшением температуры исходной воды в верхней части колонки растет парциальное давление газов 02 и СO2, способствующее ухудшению нагрева. Чтобы частично сгладить отрицательное влияние недогрева, организуют дополнительную вентиляцию колонки некоторым расходом пара, который в смеси с отводимыми газами получил название выпара. Однако при этом теряется значительная часть теплоты, а в отдельных схемах — и часть дорогостоящего конденсата. Эти потерн становятся ощутимыми по мере укрупнения деаэраторов, используемых на блоках СКД.

При установленной норме выпара 1,5—2 кг/т деаэрируемой воды применительно к блокам мощностью 800 и 1200 МВт общие расходы выпара составляют соответственно 3900 и 5200 кг/ч, что соответствует 19,5 и 26 Гкал/ч [4.11].

При работе блоков СКД в широком диапазоне нагрузок и эксплуатации деаэраторов в режимах скользящего давления регулирование глубины деаэрации воды путем изменения расхода выпара усложнилось. Трудности возникают при вынужденном отключении ПНД и в пусковые периоды блоков, когда нагрев воды в колонке может в 2—3 раза превысить номинальное значение.

Недостаточность удельного расхода выпара обычно приводит к увеличению в 5—10 раз и более концентрации коррозионно-активных газов в питательной воде. Сопутствующее же повышению нагрева увеличение паровой нагрузки из-за чрезмерно интенсивного фазового взаимодействия между паром и водой может вызывать нарушения в работе деаэрирующих элементов и гидравлические удары в колонке [4.11].

Иногда по этой причине скорость снижения нагрузки блоков ограничивают до 2 МВт/мин.

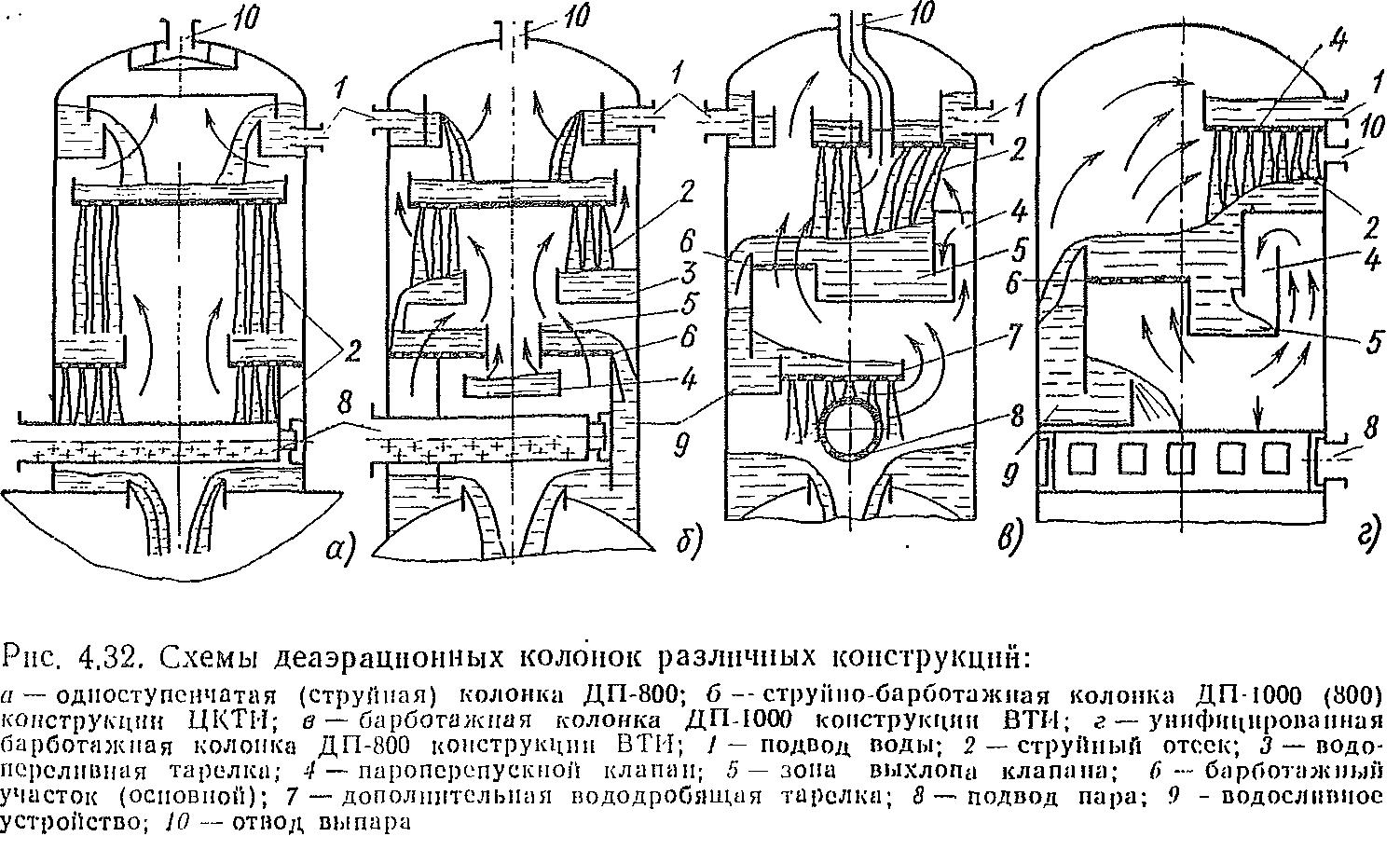

Перечисленные нарушения и трудности особенно характерны для одноступенчатых деаэраторов (рис. 4.32, о) и несколько сглажены при использовании струйно-барботажных колонок, разработанных ЦКТИ и ВТИ (рис. 4.32,б—г).

Однако длительная эксплуатация серийных деаэраторов последних модифицированных конструкций ЦКТИ на блоках 300, 500 и 800 МВт показала, что отмеченные недостатки наблюдаются на всех аппаратах, работающих с резкопеременными и повышенными нагрузками.

При решении указанных проблем стремились снизить чувствительность конечных показателей деаэраторов к режимным факторам, разгружая первую (струйную) ступень деаэрации (рис. 4.32, а—в), поскольку она являлась определяющей в гидродинамическом и тепломассообменном отношениях.

При сокращении расхода выпара и повышении гидродинамической устойчивости стремились дефекты в работе первой ступени компенсировать барботажной ступенью. Снижение недогрева воды и интенсивности фазового взаимодействия в первой ступени ВТИ предложено обеспечить путем частичной конденсации пара, байпасируемого помимо основного барботажного участка, в слое воды перед ее поступлением на основной участок (рис. 4.32,в). Относительно ослабленное влияние удельного расхода выпара достигнуто также существенным улучшением барботажа, интенсивность которого не зависит от нагрузки и рабочего давления и регулируется пароперепускным клапаном (рис. 4.32,б и г). Последнее наряду с догревом воды практически до температуры насыщения снижает захват газа в бак-аккумулятор. Исключается также возможность повторного растворения газа и, следовательно, влияние исходного содержания газов O2 и СO2.

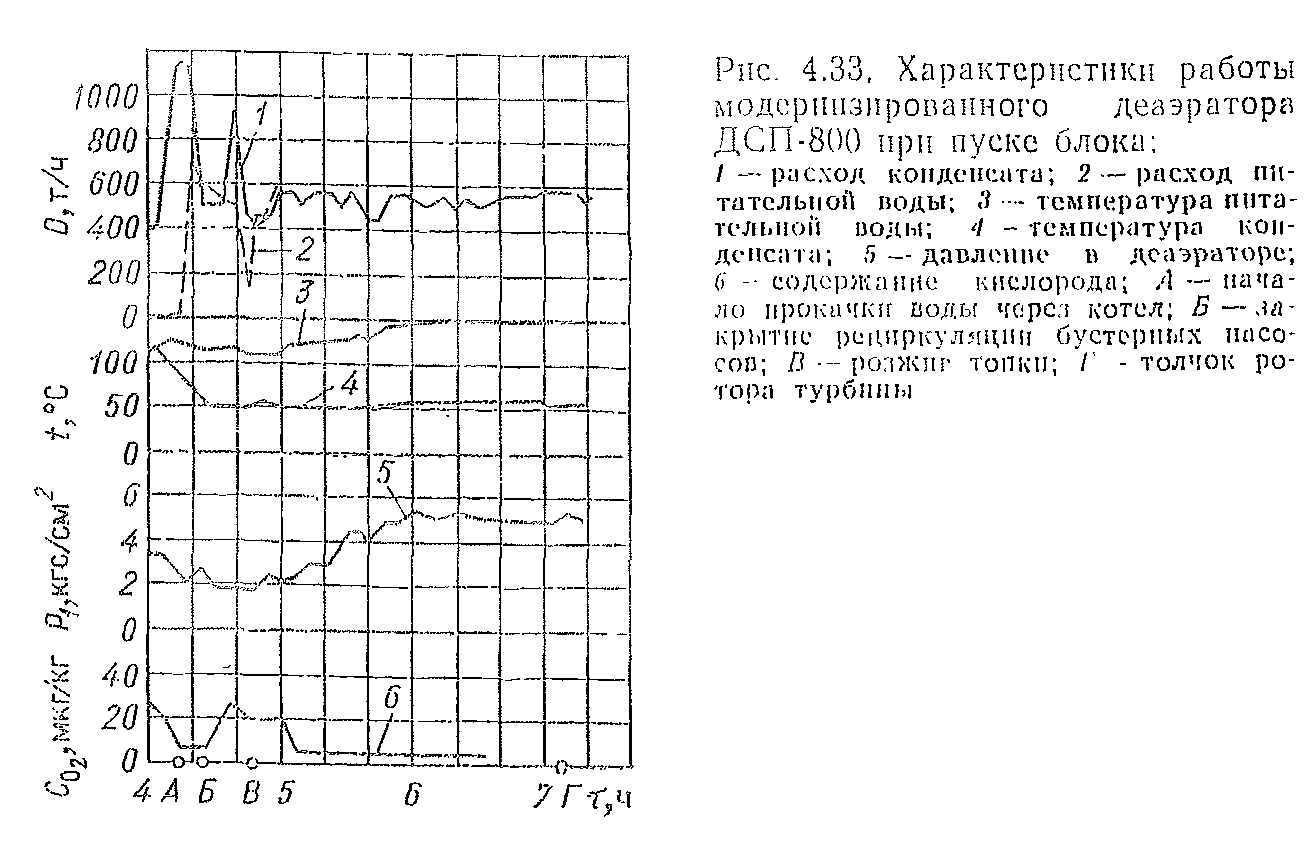

Исследования и опыт эксплуатации показали [4.11], что устойчивость и глубина удаления O2 и СO2 по последней схеме (рис. 4.32, г) не зависят от основных режимных факторов во всем диапазоне их номинальных значений и позволяют в 1,8—2,5 раза снизить удельный расход выпара по сравнению с существующими и приблизительно в 1,5 раза по сравнению с серийными деаэраторами последних модификаций. При этом гидродинамическая устойчивость и глубина удаления кислорода не ухудшаются (рис. 4.33).

В настоящее время опыт модернизации деаэраторов ДП-800 по проекту ВТИ распространяется на все блоки СКД. Модернизация, кроме того, уменьшает размеры первой ступени в 2 раза и колонки в целом на 30—50 %, расширяет диапазон тепловых нагрузок на 200 %. Разрабатываются также проекты деаэраторов производительностью 2600, 3600 и 4000 т/ч, рассчитанные на рабочее давление 1,2 МПа, с колонками диаметром 3,4 м и высотой 4,7—6 м, а также бесколонковых деаэраторов с баками-аккумуляторами диаметром 4—4,1 м.

В последние годы ΒΤ1Ί проводится работа, направленная к отказу от деаэраторов повышенного давления (0,6—0,8 МПа) и бустерных насосов, традиционно применяемых в схемах регенерации турбин всех типов. Интерес к без деаэраторной схеме повысился в связи с совершенствованием конструкции конденсаторов турбин и повышением их деаэрирующей способности, применением смешивающих подогревателей низкого давления, освоением водного режима с дозированным вводом в основной конденсат кислорода. При бездеаэраторной схеме уменьшаются капитальные затраты из-за отсутствия деаэрационной установки, бустерных насосов, части трубопроводов, арматуры, регуляторов и удешевления здания электростанции. Повышается экономичность турбины в результате снижения затрат энергии на собственные нужды, в частности на бустерные насосы, ликвидации потерь с выпаром; деаэратора и, в некоторых схемах, уменьшения дросселирования отборного пара. Сокращается также объем ремонтных работ.

Однако при отказе от деаэратора необходимо решить ряд технических вопросов: обеспечение деаэрации питательной воды, включая предпусковую, надежность работы питательных насосов, схемы сброса высокопотенциальных потоков воды и пара (дренажа ПВД, потока рециркуляции питательных насосов, пара от штоков клапанов и пр.) и схемы подвода пара на уплотнения турбины, пароструйные эжекторы и другие нужды [4.12].

Для получения опыта эксплуатации бездеаэраторной схемы, а также для практической проверки принятых решении реконструирована тепловая схема турбины К-300-240 ЛМЗ одного из блоков 300 МВт Кармановской ГРЭС.

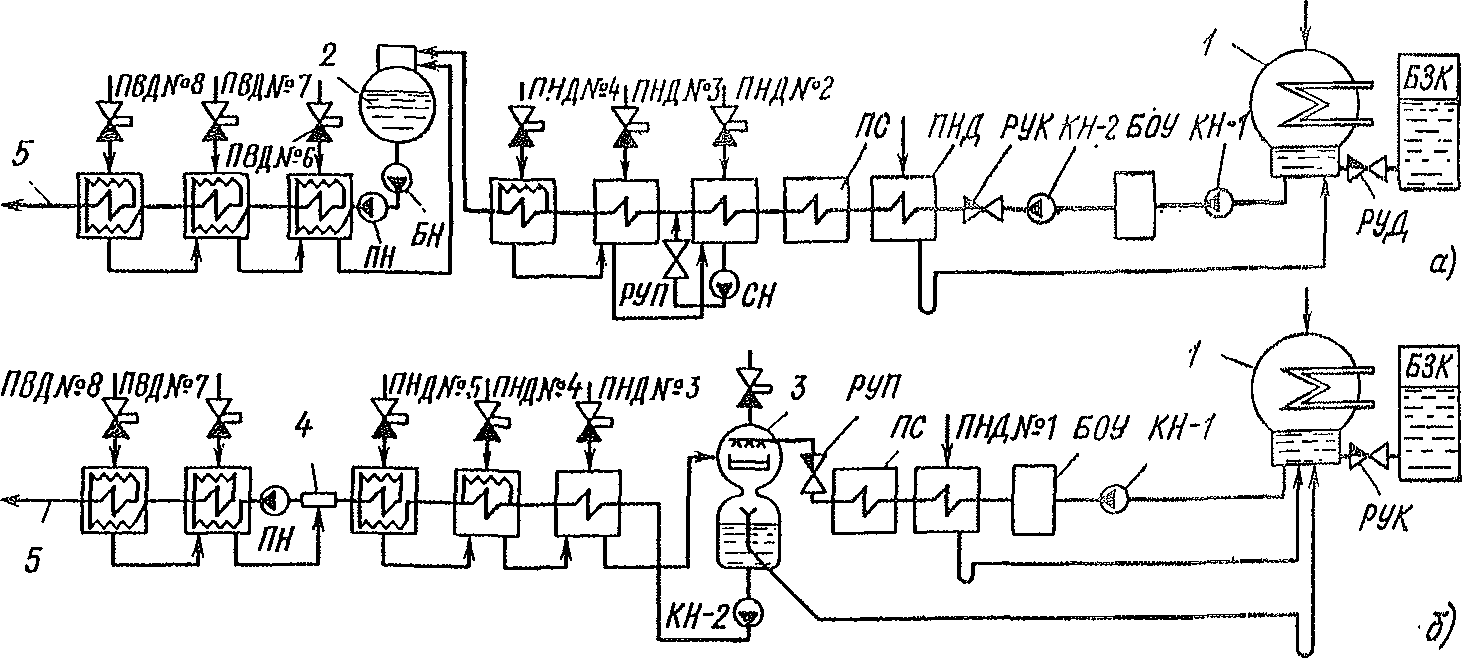

Рис. 4.34. Тепловые схемы турбин К-300-240 ЛМЗ:

а — исходная (до реконструкции); б — бездеаэраторная; 1— конденсатор; 2— деаэратор; 3- смешивающей ПНД № 2;

4— смеситель; 5 — вода в котел; БЗК— бак запаса конденсата; КН-1, КН-2 конденсатные насосы I и II ступеней; БОУ— блочная обессоливающая установка; СИ — сливные насосы; БН — бустерные насосы; ПН—питательные насосы; РУК — регулятор уровня в конденсаторе; РУП — регулятор уровня в смешивающем подогревателе; РУД — регулятор уровня а деаэраторе; ПС — подогреватель сальниковый

На рис. 4.34 видно, что бездеаэраторная схема значительно проще исходной — в ней нет деаэрационной установки, бустерных и сливных насосов, ПВД № 6, который использован в качестве ПИД № 5, а вместо поверхностного ПНД № 2 установлен смешивающий подогреватель. При реконструкции использовано только существующее оборудование.

При возникновения нарушений в работе тракта низкого давления системой автоматики подается вода из бака запаса конденсата (БЗК) на вход конденсатных насосов II ступени (КН-2), а из конденсатора вода отводится в БЗК. Для повышения экономичности в бездеаэраторной схеме конденсат греющего пара из ПВД № 7 отводится в смеситель, установленный непосредственно на всасе питательных насосов. Это обеспечивает также безаварийный выбег питательных насосов при останове всех насосов КН-2 в связи с использованием воды из водяной емкости подогревателя. Рециркуляция питательных насосов производится в паровой отсек смешивающего подогревателя. Прогрев резервного ПЭН осуществляется через байпас находящегося в закрытом положении клапана рециркуляции. Сигнал на включение. ПЭН поступает после полного открытия этого клапана, при этом вода из первой камеры уплотнений питательных насосов и пар из расширителя котла подводятся в ПНД № 5. Пар на уплотнения турбины отбирается из ПНД № 5 после его пароохладителя или подводится из общестанционной магистрали 1,3 МПа. Пар от штоков стопорных и регулирующих клапанов отводится в III отбор турбины.

При эксплуатации бездеаэраторной тепловой схемы подтверждены простота в обслуживании и удобство в управлении, особенно при переключениях и переменных режимах.

Экономия от устранения дросселирования пара IV отбора, лучшего использования пара VII отбора турбины, отказа от бустерных и сливного насосов и ликвидации выпара из деаэратора при стоимости условного топлива 30 руб/т составила 140 тыс. руб. в год на одной турбине 300 МВт (Кармановская ГРЭС) [4.12].

Полученный положительный опыт эксплуатации бездеаэраторной тепловой схемы позволил рекомендовать ее для применения на вновь вводимых в строй блоках Пермской ГРЭС.