В процессе эксплуатации на теплонапряженных поверхностях нагрева образуются внутренние отложения, обладающие в 30—40 раз меньшей теплопроводностью, чем теплопроводность металла труб. Эти отложения состоят в основном из продуктов коррозии конструкционных материалов пароводяного тракта блоков. Максимальное количество продуктов коррозии поступает в котлы при пусках блоков, осуществляемых иногда до 30—40 раз в год. При этих режимах концентрация железа в питательной воде резко возрастает и достигает 200—400 мкг/кг даже при включенной конденсатоочистке. Стабилизация концентрации железа в контуре наступает только через 12—14 ч после пуска. В растопочном режиме оксиды железа оседают в тракте котла в зоне температур 200—300 °С, достигаемых в НРЧ.

При оценке надежности и экономичности работы блоков в целом имеют значение не только теплопроводность образующихся в процессе эксплуатации отложений, но и их стабильность, структура и в особенности защитные свойства слоя пленки, непосредственно прилегающей к поверхности металла.

По составу отложения на внутренних поверхностях экранных труб котлов СКД на 90—95% состоят из оксидов железа. При режиме ГАВР отложения трехслойны. Пленка, непосредственно прилегающая к металлу (третий слой отложений), неравномерна по толщине (от 2 до 10 мкм) и состоит из относительно крупных зерен, ориентированных преимущественно в горизонтальной плоскости [1.2, 5.1].

Отложения при режиме ГАВР состоят в основном из Fе3O4, что обусловливает их относительную стабильность при эксплуатации. Рост наружного (второго) слоя отложений при стабильной эксплуатации с течением времени вызван не только процессом осаждения соединений нз питательной воды, но и поступлением ионов или атомов металла в результате пароводяной коррозии.

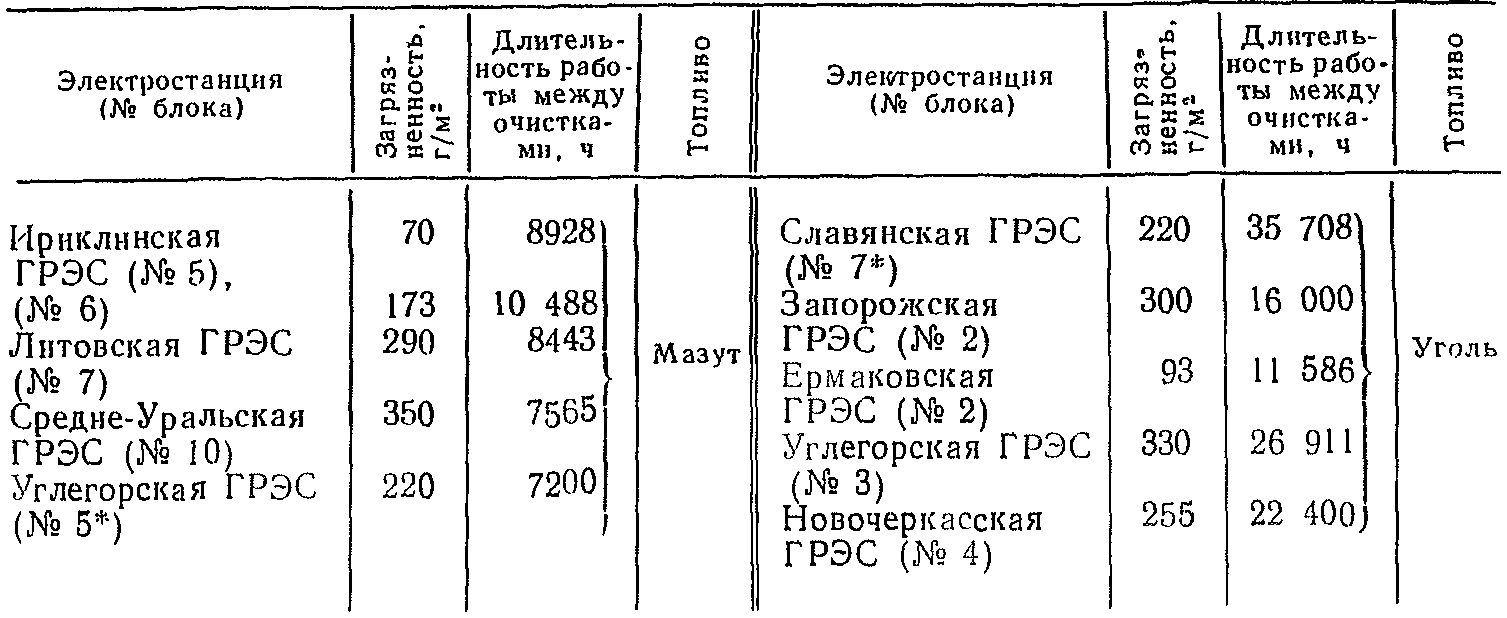

Та блица 6.5. Интенсивность роста внутренних отложений блоков СКД

* Мощность блоков 800 МВт. всех остальных - 300 МВт.

Плохая адгезия между Fe3O4 и Fe2O3 вызывает шелушение отложении как при стабильной эксплуатации, так и при переменном графике работы оборудования. На процесс шелушения отложений указывает также периодическое снижение температуры металла труб НРЧ, особенно проявляющееся при различного рода возмущениях.

Специфика процесса образования отложений при режиме НКВР (формирование их в основном в результате окисления стали, а также нестабильность при любых режимах работы и одновременном присутствии Fе3O4 и Fе2О3) обусловливает более низкую, чем при режиме ГАВР, интенсивность роста температуры стенки трубы в теплонапряженной зоне НРЧ (табл. 6.5).

Таким образом, в настоящее время на современном уровне эксплуатации при различных водно-химических режимах формирование отложений в НРЧ происходит главным образом в результате окисления стали при пароводяной коррозии. Стабильность отложений определяется их фазовым составом. Одновременное присутствие в отложениях окисленной и восстановленной форм железа (Fe3O4 и Fe2O3) обусловливает их нестабильность. При взаимодействии водяного пара с металлом при t>570 °С образуется Fe3O4:

![]() (6.1)

(6.1)

Эта реакция обратима, т. е. в присутствии водорода возникает равновесие, Препятствующее протеканию коррозионных процессов, а образующийся магнетит создает защитные стабильные пленки.

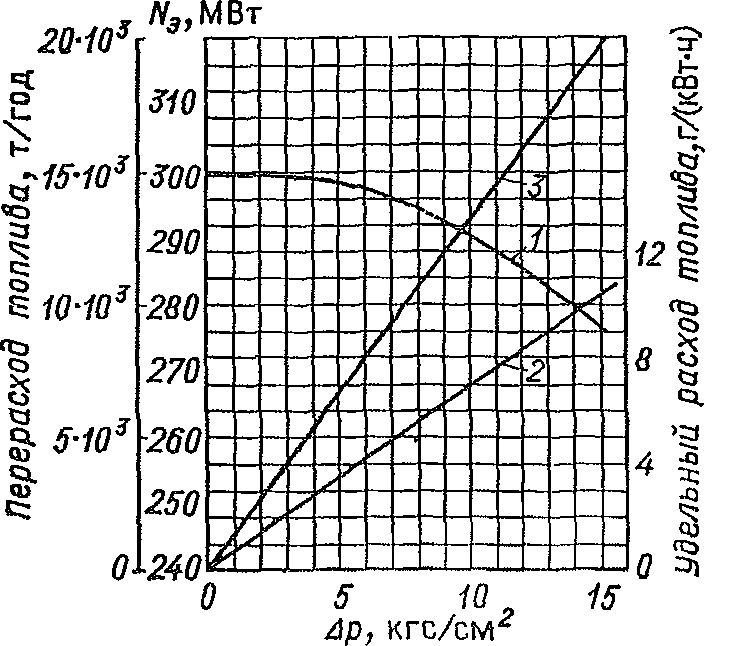

Отложения в проточной части паровых турбин снижают экономичность их работы вследствие уменьшения внутреннего относительного КПД. Образование отложений особенно неблагоприятно для ЦВД, который имеет наименьшие проходные сечения и где вырабатывается наибольшая мощность в расчете на единицу поверхности лопатки. Например, занос сечения проточной части ЦВД турбин мощностью 300 МВт на 1 % уменьшает внутренний относительный КПД на 0,5—1 %, что приводит к перерасходу 1000—2500 т условного топлива в год [1.2, 5.1]. Другими словами, каждое 0,1 МПа (1 кгс/см2) повышение давления в регулирующей ступени эквивалентно снижению экономичности турбины на 0,1% (рис. 6.3).

Рис. 6.3. Влияние заноса ЦВД турбины К-300-240 на экономичность блока: 1 — изменение мощности турбины; 2 — увеличение удельного расхода топлива; 3 — перерасход топлива

Благодаря высокой растворимости в паре СКД соединений кремнекислоты и меди они проходят котлы транзитом и отлагаются в проточной части турбин. В тонкодисперсной форме в проточную часть турбин поступают также малорастворимые оксиды железа, соединения кальция и магния.

На ступенях высокого давления в первую очередь оседают те соединения, концентрация которых при заданных условиях (давлении и температуре) ближе к пределу их растворимости: Cu2O, СuO, Na2SiO3, Na2SO4 и т. п.

В результате нарушения в работе блочной КО в составе отложений в проточной части ЦВД турбин присутствуют и такие составляющие, как сульфаты (до 23,0% SO3), оксид кальция (до 50%), натрий (до 25%) [1.2, 5.1]. Соединения натрия попадают в цикл также с техническими растворами аммиака и гидразина при обработке ими питательной воды.

Присутствие в конденсатно-питательном тракте оборудования из медьсодержащих сплавов (сальниковых и сетевых подогревателей, охладителей дренажей) вызывает загрязнение теплоносителя медью и образование отложений ЦВД, состоящих на 60-85% из соединений меди.