Схемы транспортирования пыли к горелкам горячим воздухом, осуществленные на котлах блоков СКД, сжигающих донецкие АШ и тощий уголь, предусматривают сброс запыленного воздуха в топочную камеру через специальные сбросные горелки, расположенные обычно выше основных горелок. Топкая пыль с большим количеством сравнительно холодного мельничного воздуха (90—100 °С) и водяными парами поступает в топочную камеру и сгорает в общем факеле.

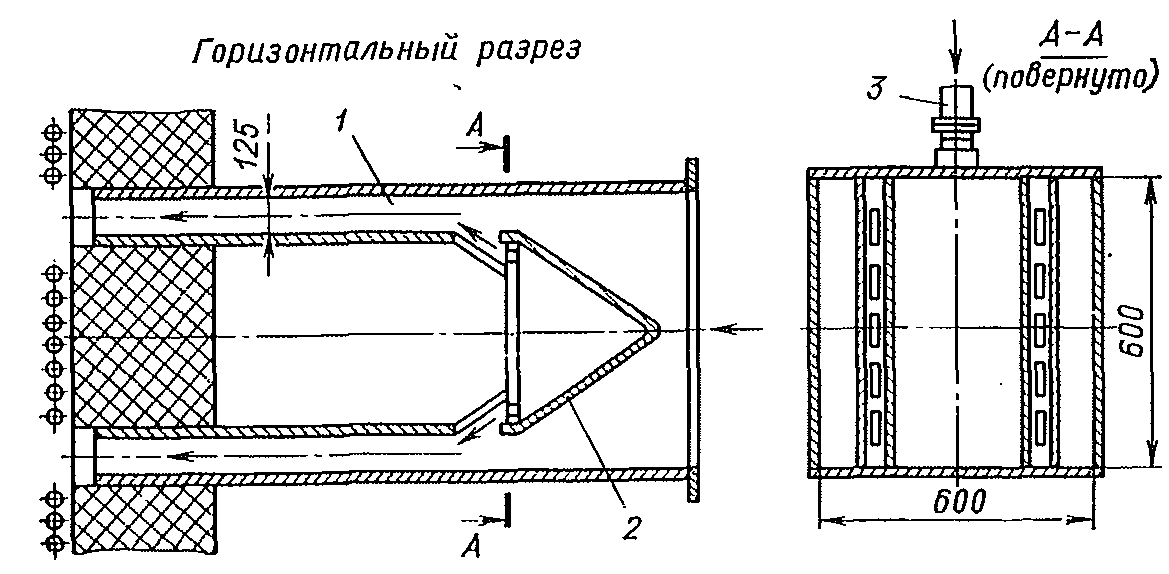

В связи со снижением качества угля и температурного уровня в топке условия для сгорания сбросной пыли заметно ухудшились. Поэтому значительную долю потерь теплоты с механической неполнотой сгорания составляют потерн от неполного сгорания сбросной пыли. Для интенсификации процесса сгорания этой пыли ВТИ и ПО «Союзтехэнерго» предложили подавать в сбросные горелки газ или мазут. В первом случае конструкция сбросных горелок не изменяется, только рассекатель превращается одновременно в раздаточный коллектор газа (рис. 3.22). Газ подается через отверстия в коллекторе в запыленный воздушный поток. Образующаяся смесь сгорает в топочном объеме, при этом повышается эффективность сгорания пыли АШ, что увеличивает КПД брутто, например, котла ТПП-210А на 1 % [3.26].

Необходимо отметить, что подаваемый в сбросные горелки газ не влияет иа устойчивость воспламенения факела основных горелок и процесс выхода жидкого шлака, Поэтому расход мазута или газа иа подсветку и на надподовые горелки может оставаться без изменения. При эксплуатации этой схемы необходимо соблюдение повышенных требований по обеспечению взрывобезопасности. Так, неожиданное отключение системы пылеприготовления может привести к попаданию в нее природного газа. Взрывоопасная ситуация может также возникнуть при зашлаковке сбросных шлиц. Поэтому система должна быть оснащена быстродействующими отсечными клапанами на подводе газа к сбросным горелкам и защитами, отключающими газ при останове мельничного вентилятора.

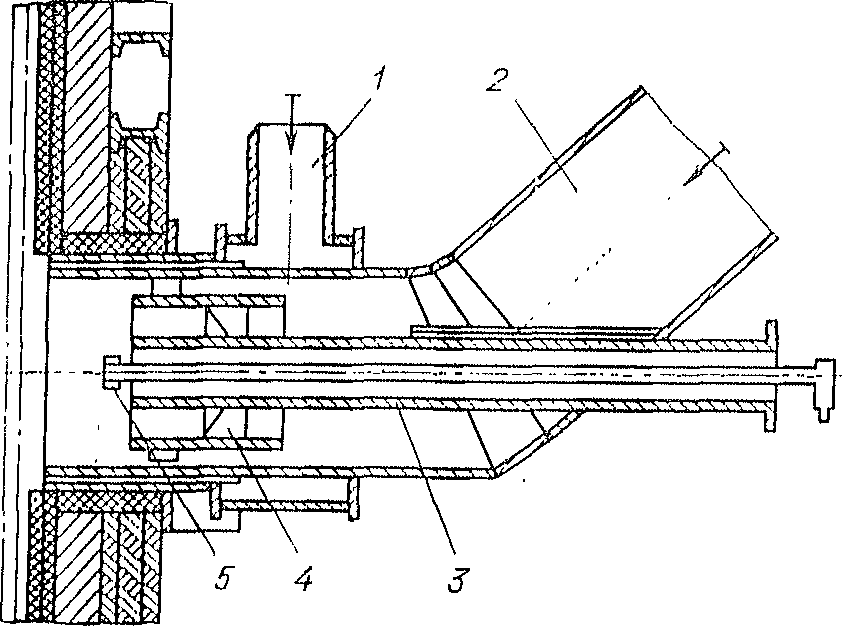

Повышению эффективности сжигания АШ и тощего угля способствует подача через сбросные горелки мазута непосредственно в топочную камеру без предварительного смещения со сбросным воздухом (рис. 3.23). Для обеспечения лучшего воспламенения мазута внутри сбросной горелки на расстоянии 400—500 мм от амбразуры устанавливается лопаточный стабилизатор, обеспечивающий закрутку воздуха, поступающего к мазутной форсунке.

Производительность мазутной форсунки выбирается из условий полного использования лишнего воздуха, поступающего через сбросные горелки. Коэффициент избытка воздуха на выходе из сбросных горелок должен составлять не менее 1,05-1,10. Испытания показали, что при подаче в сбросные горелки 10—15 % мазута потерн с механической неполнотой сгорания могут быть снижены на 1 —1,5 %.

Рис. 3.22. Реконструированная с подводом природного газа:

1 - канал горелки; 2 - раздающий коллектор природного газа; 3 -газопровод

Рис. 3.23. Сбросная горелка со встроенной мазутной форсункой:

1 — подвод охлаждающего воздуха; 2 — подвод сбросного воздуха; 3-центральная форсуночная труба; 4 — аксиальный лопаточный завихривающий аппарат; 5 — мазутная форсунка

Повышение экономичности достигается путем интенсификации горения сбросной пыли и улучшения выгорания пыли АШ в основных горелках благодаря повышению коэффициента избытка организованно подаваемого воздуха. При эксплуатации этой схемы следует строго контролировать мазутные форсунки, не допуская работы с коэффициентом избытка воздуха на выходе из сбросных горелок ниже 1,00, во избежание заброса сажи в газоходы котла. Кроме того, при останове систем пылеприготовления мазутные форсунки должны немедленно отключаться [3.26].