Организация оптимального топочного режима котлов, сжигающих высокореакционные угли типа донецких (ГСШ, ДСШ) при жидком шлакоудалении

В эксплуатации находится серия однокорпусных котлов ΤΠΓΙ-312Α и ТПП-312 (ТКЗ) с П-образной компоновкой поверхностей нагрева, сжигающих указанные угли. В котле ТПП-312А в отличие от базовой модели ТПП-312 применены более мощные горелки, установлены вертикальные, ширмы (вместо горизонтальных). Призматические топочные камеры этих котлов прямоугольного сечения (без пережима) рассчитаны на теплонапряжения объема qv = 0,135 МВт/м3 и сечения qF = 5,3 МВт/м2. На фронтовой и задней стенах встречно в одни (котел ТПП-312А) или в два (котел ТПП-312) яруса расположено 8 (16) вихревых прямоточно-лопаточных (или улиточно-лопаточных) горелок тепловой мощностью соответственно 100 и 50 МВт. Для удаления жидкого шлака подовая часть котлов имеет уклон 8° в сторону леток. Экраны нижней части топочных камер до отметки 12 (14) м полностью ошипованы и покрыты огнеупорной массой. Для снижения температуры на выходе из топочной камеры и интенсивности шлакования осуществлена рециркуляция дымовых газов в верхнюю часть топки. Основные технические характеристики котлов ТПП-312А и ТПП-312 см. в табл. 3.2.

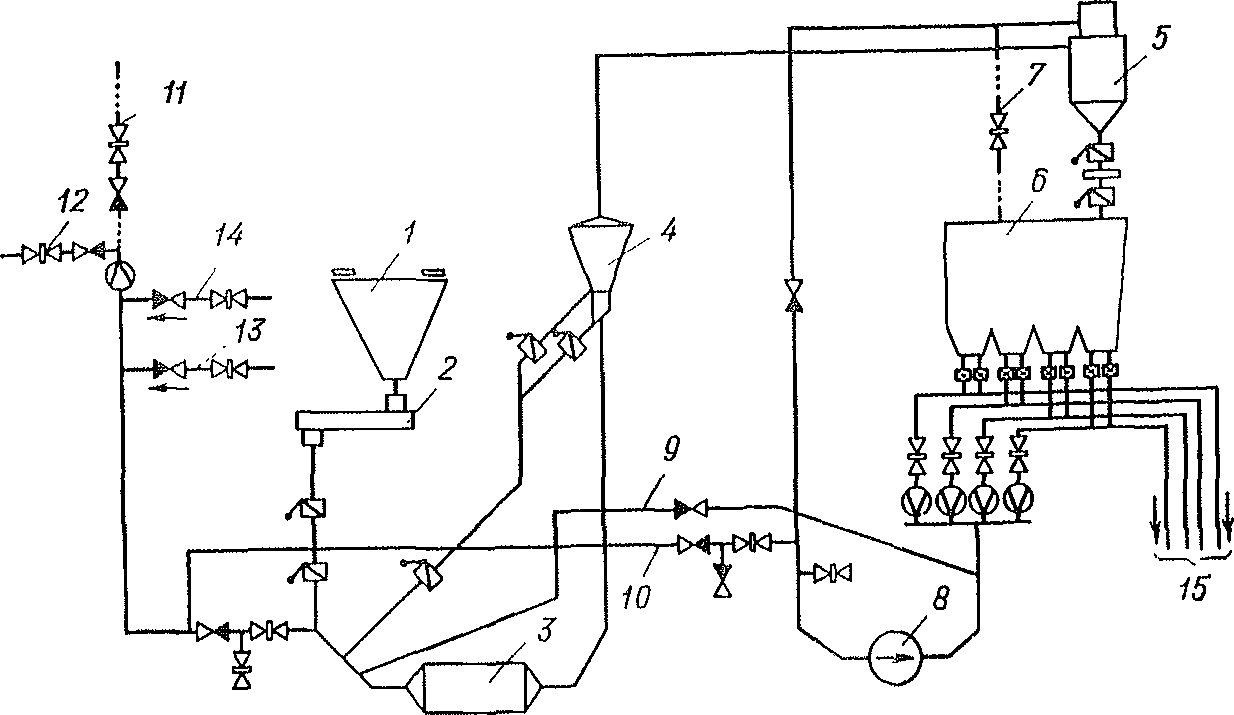

Системы пылеприготовления (рис. 3.17) каждого котла индивидуальные с пылевыми бункерами и шаровыми барабанными мельницами Ш-50А производительностью 75 т/ч по ГСШ. Каждый котел имеет две пылесистемы. Транспортирующим и сушильным агентом является смесь воздуха (ίв=410:415 °С) с горячими дымовыми газами (iд.г =310:320 °С), отбираемыми перед РВП и подаваемыми от напорного короба дымососа рециркуляции газов в пылесистему. Состав смеси регулируется таким образом, чтобы содержание кислорода по показанию кислородомера пылесистемы составляло 15,5—16,0 %. Трудности сжигания донецких углей типа ДСШ и ГСШ в котлах ТПП-312А и ΤΠΠ-3Γ2 решаются путем повышения температуры горячего воздуха, утепления нижней части топочной камеры шипованными экранами, ступенчатого распределения воздуха и др. Эти позволяет получить высокие температуры в ядре горения (1650—1700 °С).

На котлах ТПП-312А и ТПП-312 в основном применены прямоточно-лопаточные горелки (рис. 3.18). Горелки с регулируемой подачей сушильного агента через дополнительный канал, расположенный между каналами пылевоздушной смеси и центральным, и двухпоточные по вторичному воздуху позволяют управлять топочным режимом — изменять температурный уровень в камере и соотношение скоростей w2/w1.

Положительный опыт эксплуатации позволил распространить прямоточно-лопаточные горелки с пониженной степенью крутки (nг=1,33) на все пылеугольные котлы

ТПП-312А и ТПП-312. Основными их преимуществами перед улиточно-лопаточными горелками являются уменьшение сопротивления тракта пылевоздушной смеси на 390— 500 Па и соответственно увеличение КПД котла (нетто) примерно на 0,4%, снижение металлоемкости и трудозатрат на изготовление и ремонт горелок, упрощение конструкции и технологии их изготовления, снижение концентрации окислов азота в дымовых газах.

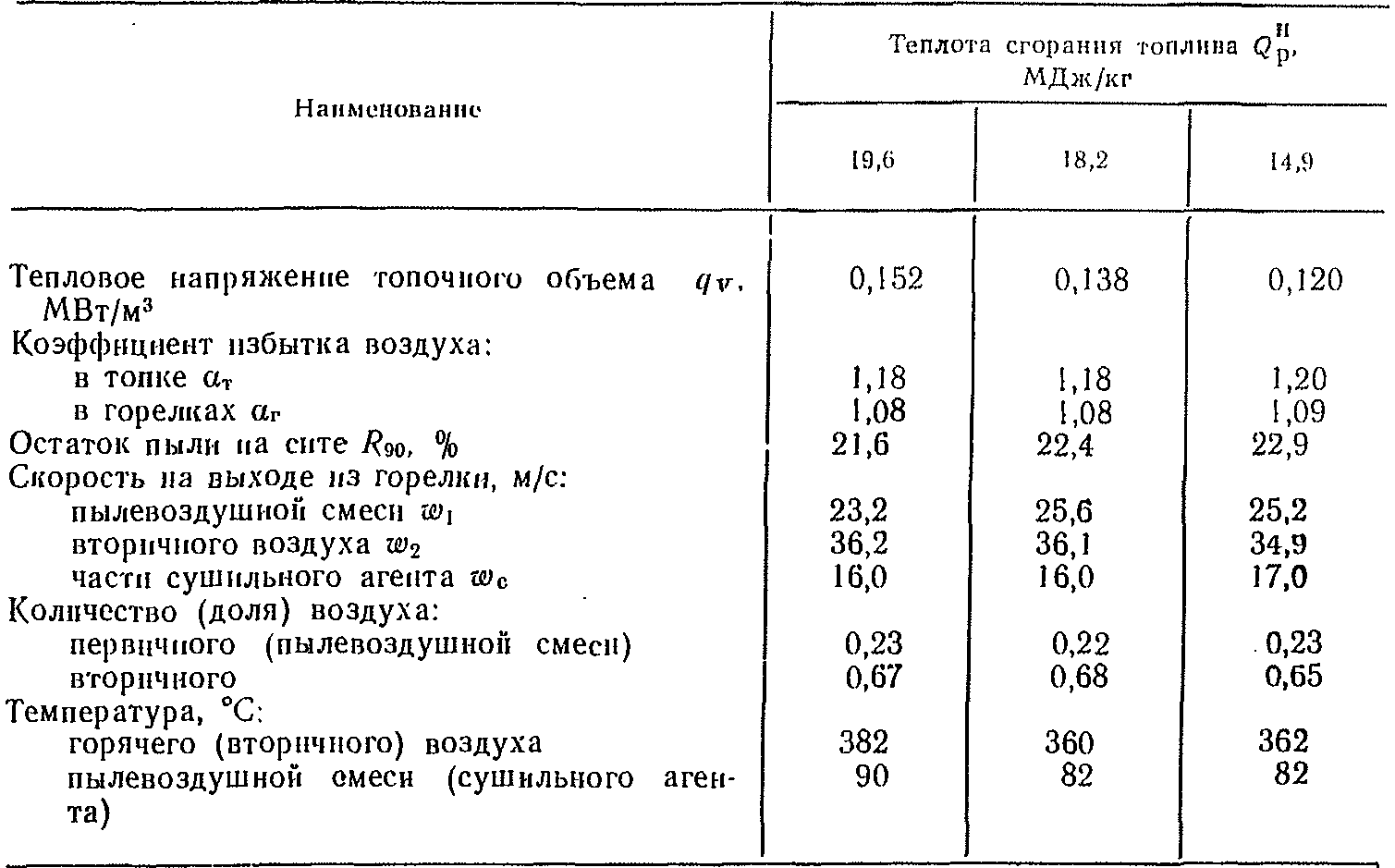

В табл. 3.4 приведены режимные параметры котла ТПП-312А при сжиганий газовых углей.

Рис. 3.17. Система пылеприготовления котла ТПП-312А:

1 - бункер сырого угли; 2 — ленточный питатель сырого угля; 3 — мельница; 4 — сепаратор; 5 — циклон; 6— бункер пыли; 7 — влагоотсос из бункера пыли; 8 — мельничный вентилятор; 9- линия рециркуляции; 10 — байпас пылесистемы; 11 — горячий воздух после воздухоподогревателя; 12 - присадка холодного воздуха от дутьевого вентилятора; 13 — горячие дымовые газы из газохода после водяного экономайзера от дымососа рециркуляции газов; 14 — холодные дымовые газы из газохода после осевого дымососа котла от дымососа присадки газон; 15— пылепроводы к горелкам

Наличие инертных газов в качестве сушильного агента в мельницах определило некоторые особенности эксплуатации котлов ТПП-312А, ТПП-312. Количество газов, проходящих через каждую пылесистему, составляет 30—35 % общего количества сушильного агента, идущего к мельнице.

Рис. 3.18. Схема прямоточно-лопаточной горелки: 1 — труба для подачи частя сушильного агента; 2 — прямоточный ввод пылевоздушной смеси; 3 — короба вторичного воздуха; 4— аксиальные лопаточные аппараты; 5, 6 — наружный и внутренний каналы вторичного воздуха; 7, 8 —каналы пылевоздушной смеси и части сушильного агента; 9, 10 — труба и канал для подачи воздуха к мазутной форсунке; 11 — труба для растопочного устройства; 12 — труба для мазутной форсунки

Таблица 3.4. Режимные параметры котла ТПП-312А [3.27]

Транспорт пыли в топочную камеру осуществляется мельничным воздухом. Таким образом, газы, идущие через пылесистемы, являются как бы рециркуляцией в горелки котла. Из-за этого доля первичного воздуха

снижена в данной схеме транспорта пыли на 30—40 % и составляет вместо 20 % при чисто воздушной сушке только 12—14 %. Это приводит к тому, что для сохранения воздушного баланса доля вторичного воздуха возрастает. Такое положение влечет за собой нарушение соотношения скоростей вторичного и первичного воздуха в горелках W2'/w1 и повышение сопротивления горелок по вторичному воздуху. Кроме того, наличие инертных газов в первичном воздухе предопределило значительное различие действительных и расчетных тепловосприятий отдельных поверхностей нагрева.

Рис. 3.19. Зависимость температуры газов в верхней части топки котла ТПП-312А (на отметке 34,3 м):

а -от нагрузки котла; б — от коэффициента избытка воздуха; о от содержания кислорода в пылесистемах

Опыт эксплуатации показал, что процент содержания кислорода в пылесистемах значительно влияет на интенсивность выхода жидкого шлака.

Так, при снижении кислорода (в мельничном вентиляторе) с 16 до 12% температура в ядре горения снижается на каждый процент снижения кислорода на 15—20 °С, а в верхней части топочной камеры возрастает на столько же, о чем свидетельствуют данные, приведенные на рис. 3.19, а. Такое перераспределение температур в топочной камере говорит о затягивании процесса горения, что подтверждается также возрастанием тепловосприятий поверхностей нагрева, расположенных вверху топочной камеры. Следует иметь в виду, что и этих режимах температура металла выходных змеевиков ширм достигает, а иногда и превышает предельно допустимое значение, тогда как при O2 =16% эта температура не превышает 540—550 °С. При увеличении содержания кислорода за мельничными вентиляторами более 16% выход жидкого шлака практически не меняется, а распределение температур в зоне горения изменяется незначительно (остается на уровне 1700—1720°С).

Температура вверху топочной камеры снижается м достигает 1310—1320 °С, как и при работе пылесистемы котла на чистом воздухе [3.8. 3.9]/

По условиям протекания топочного процесса (устойчивости воспламенения, интенсивности горения и смесеобразования, вытекания жидкого шлака и пр.) оптимальное значение коэффициента избытка воздуха при сжигании донецких углей и подаче всего воздуха, необходимого для горения, через основные горелки может составлять 1,1 вместо 1,2, рекомендованного нормами. Вместе с тем при работе с таким сравнительно низким а в условиях эксплуатации (значительные пульсации в подаче топлива, часто меняющееся качество угля, недостаточно эффективные средства очистки и пр.) температура газов в поворотной камере может увеличиться и возникнет опасность шлакования и заноса в верхней части топки и конвективного пароперегревателя высокого давления. Поэтому избыток воздуха перед водяным экономайзером в условиях эксплуатации при подаче всего воздуха и топочную камеру через основные горелки следует поддерживать на уровне 1,20—1,21. При этом содержание горючих в золе уноса не Превышает 1,0%, потери теплоты с механическим недожогом находятся ни уровне 0,2—0,3%, а потери теплоты с уходящими газами составляют 7,6—7,7%, температура уходящих газов 156—157 °С при температуре холодного воздуха —30 °С. Коэффициент полезного действия брутто находится па уровне 91,3%, указанное значение КПД получено в эксплуатационном режиме, когда сушка топлива в пылесистемах осуществляется смесью газов и горячего воздуха при содержании кислорода за мельничными вентиляторами 16%.

На рис. 3.20 приведен л зависимость тепловых потерь котла ТПП-312А от коэффициента избытка воздуха. Экономически целесообразно вести режим с избытками воздуха 1,20 и выше, так как при этом q КПД «брутто» котла изменяются менее значительно, чем αв.э ниже 1,20. При оптимальном избытке воздуха температура в зоне горения составляет 1700—1720 °С, а в месте ввода рециркуляции газов (отметка 34,3 м) — около 1400 °С (см. рис. 3.19,6). На рис. 3.21 представлены основные потерн котла в зависимости от его нагрузки [3.8, 3.9].

В результате испытаний установлено, что котлы ТПП-312А и ТПП-312 могут устойчиво работать на пыли без подсветки мазутом в диапазоне нагрузок 60—100% номинальной. В этом интервале нагрузок оптимальные показатели экономичности получены при αв.э =1.20. По условиям нормального выхода жидкого шлака диапазон нагрузок составляет 100—60% номинальной.

Установлено значительное влияние на температуру газов в поворотной камере, а также на интенсивность шлакования пароперегревателя избытка воздуха (см. рис. 3.19,б), Например, для котла ТПП-312 при нагрузке, близкой к номинальной, изменение αт на 10 % вызывает изменение температуры газов на выходе из топочной камеры примерно на 35 °С, причем со снижением нагрузки чувствительность этой температуры к изменению избытка воздуха уменьшается.

Большое влияние на интенсивность выхода жидкого шлака оказывает скорость первичного воздуха на выходе из горелок. Оптимальная скорость — 25—27 м/с, при ω1 более 28 м/с заметно ухудшается выход жидкого шлака, а при скоростях более 33—35 м/с выход шлака практически прекращается и появляется значительная сепарация пыли на под топки. Оптимальная скорость вторичного воздуха выбирается на основании большого числа показателей работы топочной камеры котла, в отличие от скорости первичного воздуха.

Установлено [3.8], что при калорийности топлива более 20 950 кДж/кг скорость вторичного воздуха не оказывает значительного влияния на режим работы топочной камеры. Однако при калорийности топлива менее 20 950 кДж/кг работа с расчетной (35 м/с) скоростью вторичного воздуха в большинстве случаев приводит к ухудшению работы топочной камеры. В этих режимах необходимо прикрывать шиберы на периферийных каналах горелки для увеличения скорости вторичного воздуха на выходе нз нее до 40—45 м/с. Это влияние, по-видимому, можно объяснить тем, что поступающее в горелки низкокалорийное топливо, имеющее повышенное содержание балласта (зола и водяные пары), необходимо лучше прогреть для его воспламенения, что достигается увеличением степени прикорневой рециркуляции топочных газов.

Выявлено существенное влияние на температуру газов по ширине газохода поворотной камеры количества работающих горелок и степени рециркуляции газов. В частности, при изменении степени рециркуляции от 0 до 20 % температура газов в поворотной камере снижается на 30 °С. Такое же влияние на температуру оказывает увеличение на 10% коэффициента избытка воздуха. Однако регулирование температуры газов изменением избытка воздуха сопровождается, как указывалось, ухудшением экономичности котла. Влияние изменения степени рециркуляции дымовых газов на топочный режим и экономичность котла менее значительно, так как большая часть газов подается в верхнюю часть топочной камеры и лишь незначительная их часть — в зону горения (в основном отмечается влияние на потерн теплоты с уходящими газами, а изменение других тепловых потерь мало).

Увеличение степени рециркуляции газов на 10 % повышает потери теплоты с уходящими газами примерно на 0,25 %, при этом незначительно снижается КПД нетто котла (вследствие затрат электроэнергии на привод дымососов рециркуляции). Увеличивается также скорость газов в конвективной шахте и повышается интенсивность износа труб соответствующих поверхностей нагрева, что несколько ограничивает применение рециркуляции газов на котлах, сжигающих высокозольные топлива. Для предотвращения шлакования температура газов перед ширмами не должна превышать 1200 °С и в зависимости от условий работы топки должна поддерживаться путем рециркуляции дымовых газов.

Высокое содержание тугоплавких компонентов (Si2O+Al2O3=78,1:81,35 %) определяет высокую температуру плавления золы, что может нарушить нормальное вытекание шлака. Это вызывает необходимость поддержания в ядре факела температуры 1650—1700 °С, при которой обеспечивается перевод минеральной части топлива в расплав. При сепарации топлива на под топки происходит восстановление окислов железа, что приводит к обеднению ими силикатного расплава шлака. В результате этого может происходить сильное повышение вязкости расплава, вызывающее затягивание летки и ряд эксплуатационных осложнений, связанных с выделением на поде топки расплавленного железа.