Влияние некоторых факторов на формирование загрязнений поверхностей нагрева

Из опыта эксплуатации котлов на твердом топливе известно, что при традиционных методах сжигания угля увеличение паропроизводительности котла вызывает изменение температуры газов в ядре горения, повышение неравномерности распределения газов на выходе из топки, изменение характера загрязнения шлаком и золой лучевоспринимающих и конвективных поверхностей нагрева. Изучение вопросов, связанных с организацией процесса горения в топочной камере при различных условиях ее работы, имеет важное значение при эксплуатации котла [3.7, 3.18].

Исследования шлакования, поверхностей нагрева при сжигании топлив показывают, что с увеличением производительности котлов процесс шлакования усиливается, что следует объяснить влиянием ряда факторов, к их числу относятся: увеличение температуры газов в зоне горения из-за ослабления охлаждения ядра горения экранными поверхностями; образование локальных очагов шлакования, связанных с увеличением неравномерности газового потока по ширине топочной камеры, вызываемое трудностями конструктивного н наладочного характера по обеспечению равномерного распределения воздуха и топлива по горелкам; ухудшение доступа к некоторым поверхностям нагрева для осмотра и очистки от шлаковых отложений при работе котла. И наконец, необходимо учитывать и тот факт, что на мощную электростанцию поступают угли с разных шахт и разрезов, что предопределяет сжигание в топке топлива с различными характеристиками.

Рассматривая шлакование как сложный процесс, связанный с явлениями плавления и кристаллизации отдельных частиц, взаимодействием твердых компонентов с топочными газами, возгонкой отдельных соединений, изменением концентрации пылевоздушной смеси и другими факторами, следует самым тщательным образом подходить к изучению механизма шлакования и загрязнения поверхностей нагрева в зависимости от режима работы оборудования. Необходим комплексный подход к анализу этого сложного процесса, начиная от изучения особенностей минеральной части топлива и кончая вопросами обеспечения непрерывной и равномерной подачи топлива в горелки. Например, установлено, что интенсивность шлакования поверхностей нагрева во многом определяется работой системы пылеприготовления, так как от нее в прямой зависимости находится как оптимизация воздушного режима работы горелки, так и требуемые тонкость и качество размола топлива.

Опыт эксплуатации котлов показывает, что интенсивное шлакование поверхностей нагрева протекает в случаях, когда создаются условия для налипания на трубы размягченных частиц золы, находящихся в стекловидном состоянии в результате быстрого застывания капелек расплава.

Высказаны различные точки зрения на механизм образования отложений на поверхностях нагрева [2.15, 3.20, 3.23], однако единой теории, объясняющей протекание процесса шлакования в топках современных котлов, пока нет.

Важным элементом обеспечения длительной работы котла, особенно при сжигании шлакующих видов топлива, является наличие эффективных методов и способов очистки поверхностей нагрева от шлаковых и золовых отложений.

Для очистки поверхностей нагрева котлов от золошлаковых отложений используются динамические и термические воздействия паровых и водяных струй, принудительная вибрация поверхностей нагрева, кинетическая энергия падающих дробинок и термоволновые акустические воздействия низкочастотных волн. Тип очистных устройств, как правило, определяется характером образующихся золошлаковых отложений, выбором обдувочной среды, приспособленностью котла к установке того или иного обдувочного оборудования и др.

Профилактические очистки являются одним из путей повышения надежности и экономичности работы котлов и, как правило, осуществляются по жестким графикам, которые устанавливаются на основании опыта эксплуатации и результатов испытаний. В качестве критерия правильности выбора периодичности очистки принимаются значения косвенных показателей загрязнения (температура дымовых газов, аэродинамическое сопротивление, температура перегретого пара и металла труб, доля рециркуляции газов, положение газовых шиберов, клапанов впрыска и др.). При назначении интервалов между очистками учитываются влияния частоты профилактических очисток на эрозионный и коррозионный износы поверхностей нагрева, термические повреждения труб, явления усталости металла, наклеп и др. Очистку часто назначают по результатам визуального осмотра поверхностей нагрева. Для снижения затрат очистку производят также во время плановых снижении нагрузки и остановов блоков.

В последние годы многие электростанции стали применять комбинированные способы очистки, существенно снижающие износ и интенсивность загрязнения труб в сравнении с обычными способами.

Сущность комбинированных способов очистки состоит в том, что частое применение слабодействующей очистки, удаляющей лишь слабосвязанные рыхлые отложения и не разрушающей при этом оксидных пленок, чередуется с резким применением сильнодействующей очистки, способной удалить с груб плотные отложения, но неизбежно вызывающей разрушение оксидных пленок. Наиболее оптимальной считается комбинированная очистка, при которой для удаления рыхлых отложений используется виброочистка, а для удаления плотных отложений — водяная обдувка. При этом виброочистка создает умеренное и равномерное силовое воздействие на отложения по всей поверхности и не разрушает возникающих на трубах оксидных пленок.

Эксплуатация устройств очистки от загрязнений наружных поверхностей нагрева котлов

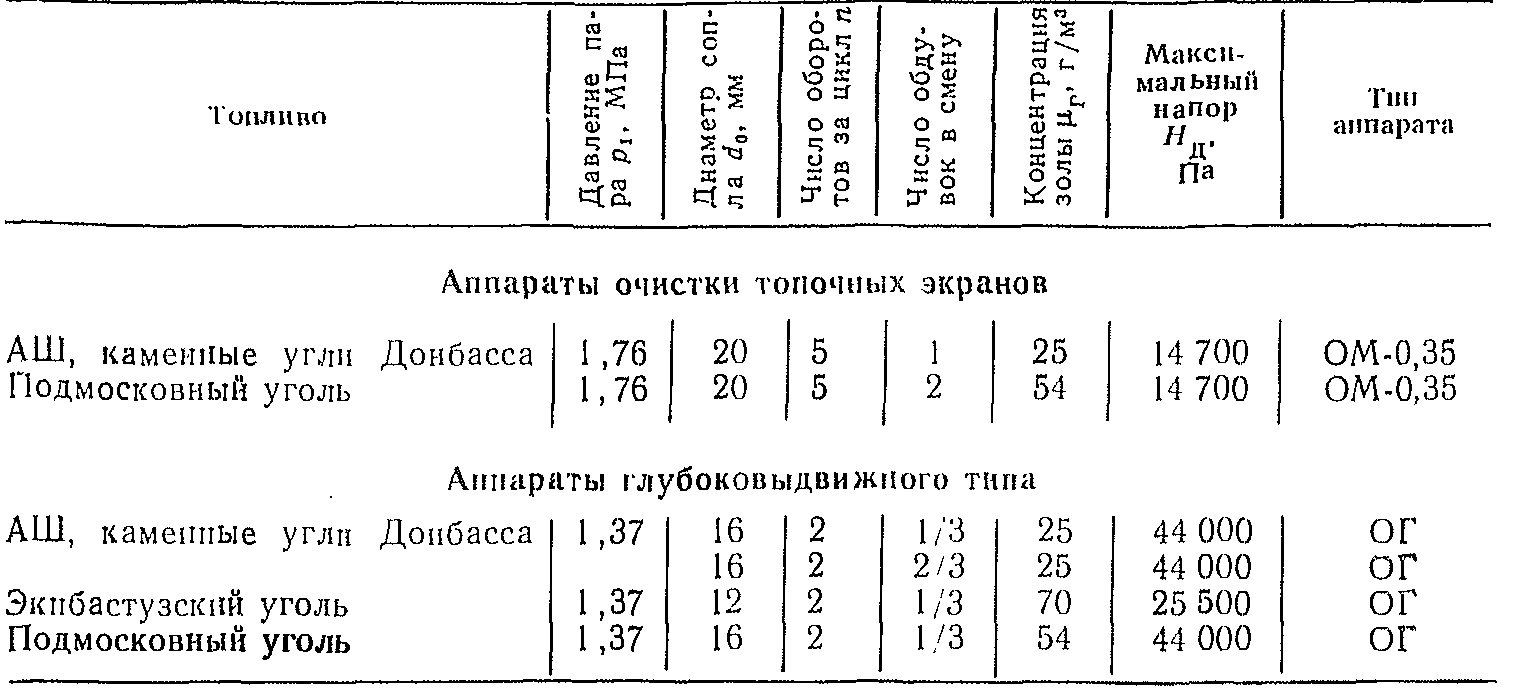

Паровая обдувка с помощью аппаратов завода «Ильмарине» (типа ОМ-0,35, предшествующая модификация ОПР-5) получила распространение для очистки топочных экранов котлов СКД. Эти аппараты очищают экраны паровыми струями, описывающими круг при вращении сопловой головки, параллельный плоскости экранов. При этом эффективность паровой обдувки зависит от динамического напора струи на поверхности нагрева и продолжительности обдувки, т. е. от импульса. Однако в условиях эксплуатации обдувочный импульс необходимо увязывать с условиями надежности работы обдуваемых поверхностей нагрева, подверженных абразивному износу обдувочной струей, содержащей захваченные золовые частицы. В зависимости от конструкции применяемого аппарата и вида топлива НПО ЦКТИ рекомендует определенные значения максимальных динамических напоров (табл. 3.6).

Таблица 3.6. Рекомендуемые параметры работы обдувочных аппаратов

По заводским рекомендациям ближайшее сопло следует размещать на расстоянии 50—70 мм от образующих труб экрана. Однако стремление избежать повреждений труб топочных экранов привело к тому, что расстояние между ближними соплами аппаратов ОМ-0,35 и плоскостью экранов увеличено на многих электростанциях до 90—140 мм. В этих же целях понижается давление обдувочного пара, которое должно составлять не более 1,76 МПа (17,6 кгс/см2). В целях уменьшения износа поверхностен нагрева завод «Ильмарине» на базе аппарата ОГ создал аппарат ОГР-Э с ходом сопловой головки 800 мм (у аппарата ОМ — 350 мм). Сопла выдвигаются в топочную камеру на глубину 550 мм. Угол атаки у сопл этих аппаратов 15°. Общая длина аппарата сокращена с 2,8 до 1,7 м. Преимущества аппарата ОГР-Э по сравнению с аппаратом ОМ следующие:

имеется возможность получения равномерного поля динамических напоров вследствие увеличения степени открытий клапана, регулирующего поступление обдувочного агента по мере выдвижения сопловой головки в топочную камеру (полное открытие клапана происходит при полном выходе головки в топку);

след обдувочной струи на плоскости экрана представляет собой спираль, в результате чего происходит двукратный контакт струи с каждой точкой экранной поверхности (при прямом и обратном ходе сопловой головки).

По данным [3.20] износ труб экранов при сжигании ряда топлив и использовании аппаратов ОГР-Э и ОМ-0,35 составляет соответственно 0,23—0,3 и 2 мм/год. Однако опыт эксплуатации этих аппаратов на котлах, сжигающих шлакующие топлива, показал, что они не способны удалять плотные связанные шлаковые отложения (радиус их эффективного действия при удалении рыхлых отложений составляет 1,5—2 м). Учитывая это, в последние годы все чаще обращаются к технической воде как к агенту, обеспечивающему более высокую эффективность удаления шлака.

Для очистки ширмовых и конвективных поверхностей нагрева завод «Ильмарине» выпускает глубоковыдвижные паровые обдувочные аппараты двух групп с большим возвратно-поступательным ходом обдувочной трубы. Аппараты непрерывной обдувки (ОГ, ОГ-А, ОГ-8, ОГ-8А, ОГ-Н, ОГ-В) производят обдувку на протяжении всего рабочего хода для очистки конвективных поверхностей нагрева. Максимальная длина хода у аппаратов ОГ-8 и ОГ-8А составляет 8—10 м. Аппараты прерывистой обдувки (ОГ-П, ОГ-П-А) производят обдувку только на определенных участках рабочего хода для очистки ширм. Указанные аппараты достаточно надежны в работе, однако они малоэффективны при очистке ширмовых и конвективных поверхностен нагрева котлов, работающих на интенсивно шлакующих топливах, так как не удаляют плотный слой и связанные шлаковые отложения. Для удаления рыхлого слоя эти аппараты на большинстве электростанций включаются 2 раза в смену (через 3,5—4,0 ч).

Паровая пушка (рис. 3.37) состоит из сопла, переходника, хвостовика и упоров. Сопла Лаваля с большими проходными сечениями (20 30 мм) служат для преобразования потенциальной энергии пара в кинетическую энергию вытекающей струи.

Рис. 3.37. Конструкция паровой пушки:

1 — сопло; 2 — переходник; 3 — хвостовик; 4 — упор

Рис. 3.38. Схема компоновки стационарной паровой пушечной обдувки котла ТПП-312:

1—паропровод свежего пара; 2, 3 —общие запорные вентили; 4 — вентили дроссельного устройства; 5 — набор дроссельных шайб; 6— байпасный трубопровод; 7 — дренажный вентиль; 8-запорные вентили на линиях подвода пара к соплам (dy=40 мм); 9 —точки прицела

Паровая пушечная обдувка применяется на котлах СКД для очистки от сыпучих и слабосвязанных золошлаковых отложении ширмовых и конвективных пароперегревателей, расположенных в горизонтальном газоходе и заключается в использовании кинетической энергии свежего пара с помощью стационарно устанавливаемых сопловых устройств. Очистка поверхностей нагрева происходит как от динамического воздействия струи пара, так и от звукового вибрационного эффекта. Струи пара из сопловых устройств направляются на поверхности нагрева под различными углами в горизонтальной и вертикальной плоскостях. Углы выбираются исходя из конструктивных особенностей поверхностей нагрева, их компоновки, а также условий обеспечения максимальной степени очистки и минимального износа труб. Из-за большой мощности паровой струи и звукового эффекта обдувка получила название «пушечной». Эта обдувка проста в обслуживании и не требует больших трудозатрат на ремонт. Для обдувки в качестве рабочего тела используется перегретый пар давлением 4—10 МПа (40— 100 кгс/см2), температурой 450—560° С, применяются дозвуковые и сверхзвуковые сопла, работающие в расчетном и нерасчетном режимах [3.22].

Хвостовик предназначен для крепления паровой «пушки» к неподвижной опоре и соединения с паропроводом. Всего на котел устанавливается до 20—25 сопл. Расстояния от сопл до обдуваемых труб, как правило, составляют 9—10 м. Во избежание обгорания [3.22] сопла утапливают в обмуровку на 150—200 мм. На рис. 3.38 показана схема компоновки паровой стационарной пушечной обдувки котла ТПП-312, работающего на ГСШ.

Согласно [3.20, 3.22] рекомендуется устанавливать первоначальную периодичность обдувки 1 раз в сутки при проектном давлении пара и продолжительности цикла обдувки 15—20 с. В случае недостаточной эффективности обдувки следует в первую очередь повысить давление пара не более чем на 30% проектного значения. Дальнейшим средством повышения эффективности может служить увеличение продолжительности цикла обдувки, но не более чем до 20—25 с. Сокращение периодов между обдувками следует осуществлять в последнюю очередь. Необходимо стремиться к обеспечению эффективной очистки при минимально возможных давлениях пара, продолжительности и количестве обдувок.

Паровая пушечная обдувка ведется в строго определенной последовательности: сначала обдувают ширмовый пароперегреватель, затем газовый перевал и, наконец, конвективный пароперегреватель. При этом ширмовый пароперегреватель обдувается вначале тыловыми соплами, затем потолочными,· а конвективный пароперегреватель — вначале соплами первого ряда, затем — соплами второго ряда.

Водяная очистка радиационных поверхностей нагрева в течение последних 15 лет прошла успешную проверку на котлах СКД. различной единичной мощности. Удаление золовых отложений с поверхности труб во время водяной очистки достигается в основном за счет термического воздействия холодной воды на слой раскаленных отложений, которые разрушаются вследствие возникающих в них термических напряжений. При этом действие струи не ограничено расстоянием. Струя одинаково эффективно очищает участки поверхности нагрева, лежащие близко и на значительном расстоянии от сопла. Достаточная дальнобойность водяной струи позволила создать устройства водяной очистки, которые в отличие от паровых обдувочных аппаратов очищают не ту стену топочной камеры, на которой смонтированы, а противоположную.

Аппараты водяной очистки последних конструкций отличаются от ранее применявшихся тем, что вращательное движение сопловой головки в них заменено возвратно-поступательным горизонтальным движением сопла при одновременном медленном развороте узла его крепления вокруг горизонтальной оси. Такая кинематическая схема аппарата обеспечивает близкое к равномерному омывание всей очищаемой поверхности, которую пятно орошения проходит по принципу строчной развертки. Аппараты с линейным перемещением сопла конструкции Эстонглавэнерго изготовляются двух модификаций — М-3 и М-3А — с угловой скоростью поворота сопла в горизонтальной плоскости соответственно 0,21 и 0,42 рад/с. Для обдувки применяется техническая вода давлением 1 — 1,1 МПа (10—11 кгс/см2).

Используя принцип н опыт работы аппаратов Эстонглавэнерго, некоторые предприятия и организации (завод «Котлоочистка», ЦПКБ «Союзглававтоматика») создали конструкции, в которых изменены кинематическая схема и узлы ввода гидромонитора в топочную камеру. Завод «Котлоочистка» разработал ряд модификаций аппаратов водяной очистки, в частности АВОД-1БЛ, АВО и другие, в которых создана конструкция узла ввода, исключающая присосы, и улучшена кинематическая схема.

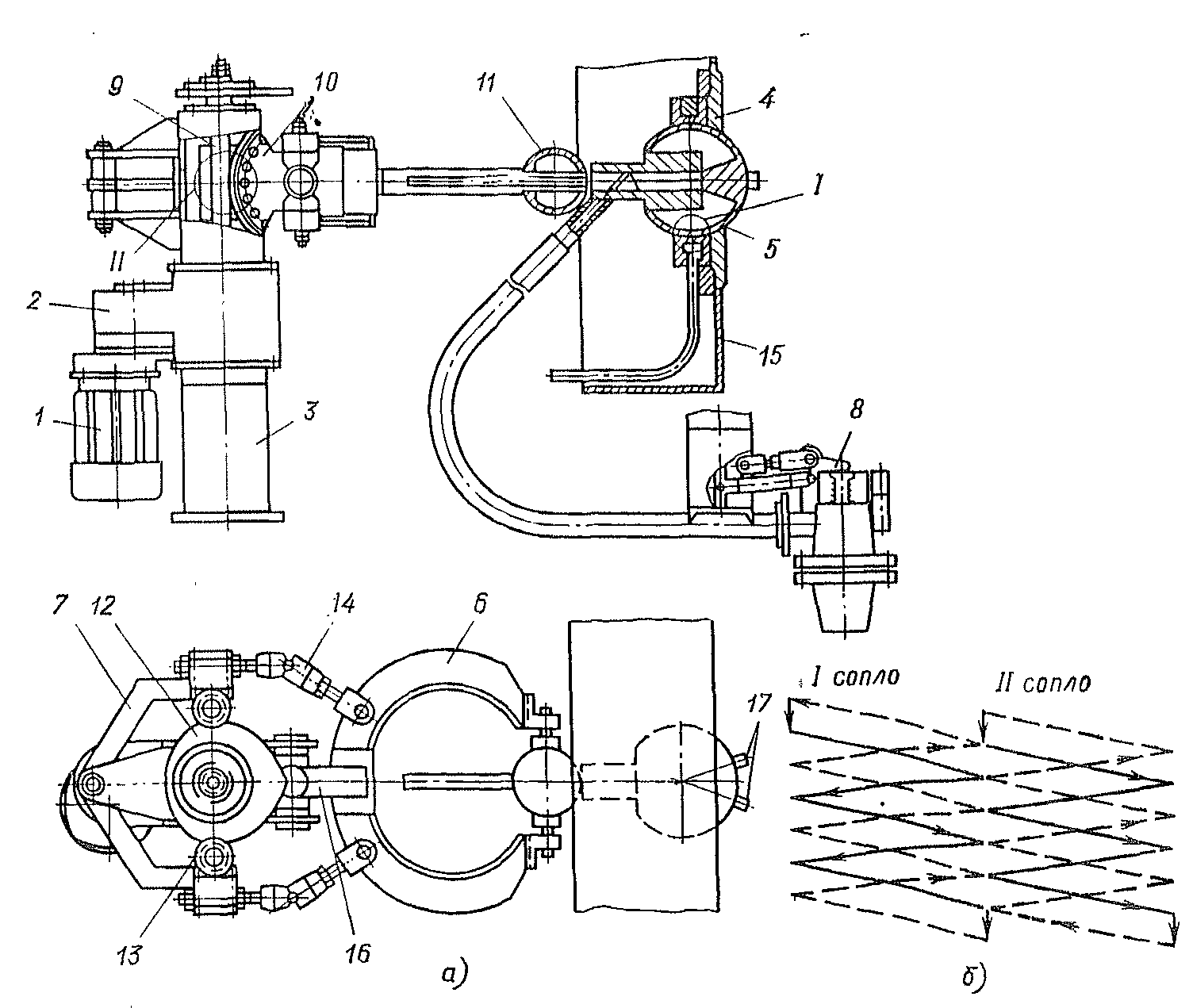

Рис. 3.39, Обдувочный аппарат АВОД-1БЛ:

а — конструкция аппарата; б — траектория следа струн аппарата; 1- электродвигатель; 2 — редуктор; 3 — опорная конструкция; 4 — обойма; 5 —сфера; 6 -захват; 7- рычаги; 8 — электромагнитный клапан; 9 — червяк; 10 — червячный сектор; 11— разъемная втулка; 12 - кривошип- копир; 13 — ролики; 14 — шатуны; 15 — металлическая стенка; 16- водило; 17 -сопла

На рис. 3.39 представлен аппарат АВОД-1БЛ — аппарат водяной,обдувочный, дальнобойный, безлюковый, первой модификации.

Два сопла этого аппарата установлены в охлаждаемой сфере, закрепляемой па стене топочной камеры в обойме, которая также охлаждается водой. Сфера и обойма образуют подвижный шарнир, Вертикальное перемещение сферы, а вместе с ней и сопл производится через водило, захват и разъемную втулку червячно-секторным приводом. Горизонтальное возвратно-качательное перемещение сферы с соплами осуществляется от вертикального вала привода, на конце которого имеется кривошип-копир. При вращении кривошип воздействует на ролики шатунного механизма, связанного через захват и втулку со сферой.

Сложение одновременных вертикального и горизонтального перемещений сопл создает на обдуваемом экране траекторию в виде ломаной линии (строчной развертки), шаг которой по вертикали равен диаметру пятна орошения. Аппарат имеет устройство фазового смещения траектории струи по вертикали, что обеспечивает более равномерное орошение очищаемого экрана при прямом и обратном ходах гидромонитора. При пусках аппарата одновременно включаются электропривод аппарата и электромагнитный клапан на трубопроводе подвода воды. Струи воды из гидромонитора, очищая экран, перемещается из верхней в нижнюю часть топочной камеры, где путевой выключатель реверсирует электродвигатель аппарата. В верхней части топочной камеры после обратного хода водяной струн другой путевой выключатель отключает электропривод аппарата и водяной клапан.

В аппарате ABO шарнир выполнен из двух цилиндров, габариты его значительно уменьшены, и он может быть охлаждаемым и неохлаждаемым. Для того чтобы уменьшить воздействие топочных газов, шарнир размещен в глубине амбразуры. С этой же целью увеличен подгос наружного холодного воздуха через крепление шарнира в стене топочной камеры.

Техническая характеристика аппарата АВО

Дальнобойность при максимальном давлении воды. ................. Расход воды, кг/с........До 35 Не более 3. Диаметр сопла, мм.......8—12

Рабочее давление воды перед аппаратом, МПа (кгс/см2): максимальное .....1,5 (15)

минимальное..........0,6 (6)

Угловая скорость движения гидромонитора, 1/с:

в вертикальной плоскости...........0,007

в горизонтальной плоскости...........0,21

Мощность электродвигателя, кВт.....0,6

Частота вращения вала электродвигателя, об/мин......1500

Напряжение питания привода, В ....220/380

Для увеличения степени обдуваемости стен топочной камеры без усложнения кинематической схемы аппаратов Таллинским политехническим институтом (ТПИ) разработан и внедрен в эксплуатацию глубоковыдвижной аппарат водяной очистки типа ОВГ с вращательно-поступательным движением сопловой головки [3.21]. За основу при создании этих аппаратов принят серийно выпускаемый заводом «Ильмарине» паровой глубоковыдвижной аппарат типа ОГ, у которого заменена сопловая головка и для уменьшения распиливании струн уменьшена скорость ее вращения.

При возвратно-поступательном движении многосопловой, головки аппарата от поверхностей экрана до центра топочной камеры и обратно разными соплами одновременно очищаются все экраны.

Аппарат ТПИ имеет преимущество перед дальнобойными аппаратами со строчной разверткой струи, связанное с отсутствием зон реверса и их последствий. После окончания цикла очистки сопловая головка выводится из топочной камеры, вследствие чего удобны контроль за состоянием сопл, а также их замена. Небольшой размер лючка для ввода сопловой головки в топочную камеру (до 150—200 мм) позволяет обеспечить его надежное уплотнение с помощью пружинного затвора.

Наличие у аппаратов ТПИ длинной обмывочной трубы, а также крестообразных успокоителей во входных конусных каналах сопл позволяет обеспечить необходимую компактность струи и ее дальнобойность. При этом расположение сопл под углом до 150° к оси обмывочной трубы не вызывает недопустимых нарушений структуры струн. Использование аппаратов ТПИ для водяной очистки топки требует высокой культуры эксплуатации, так как застревание аппаратов в топочной камере или прекращение подачи воды во время обдувки недопустимы.

Техническая характеристика аппарата ТПИ АВОГДУ *

Рабочий ход обмывочной трубы, м......2—7,75

Скорость поступательного движения обмывочной трубы, м/мин .......1,52

Частота вращения обмывочной трубы, об/мин ....4

Количество сопл, шт............2—5

Рабочий диаметр сопл, мм............6—10

Углы наклона сопл от оси обмывочной трубы, град ............15—150

Давление технической воды перед соплами, МПа (кгс/см2) ......0,8—1,2 (8—12)

Дальнобойность водяной струн, м... не более 17

Время контакта пятна орошения с одной точкой поверхности, с.......... не более 0,3

Потребляемая мощность, кВт .....не более 1,7

* Аппарат водяной, обдувочный, глубоковыдвижной, дальнобойный, универсальный.

Использование воды для очистки поверхностей нагрева требует ответственного отношения к выбору параметров аппаратов и режимов очистки, обеспечивающих надежную работу металла труб. Длительность охлаждения (время контакта) водяной струи аппарата в точке очищаемой поверхности нагрева τ является одним из основных факторов, определяющих значение амплитуды колебаний температуры металла труб. Обеспечение времени контакта τ в пределах 0,2—0,6 с гарантирует надежную работу поверхностен нагрева и устойчивость гидродинамического режима котла. Кроме того, время контакта τ сказывается и на эффективности очистки.

На котлах СКД для очистки топочных камер рекомендуются режимы со следующими показателями: сопло диаметром 8—10 мм, давление воды 0,6—1,0 МПа (6— 10 кгс/см8), периодичность включения не чаще 1—3 раза в сутки (1 раз для сопла диаметром 10 мм и 3 раза для сопла 8 мм). Эксплуатационно чистое состояние обдуваемых экранов котлов СКД поддерживается при использовании сопл диаметром 8 мм при интервалах между очистками 8 ч. Аппараты следует оборудовать защитой, прекращающей подачу воды, при исчезновении напряжения иа всех узлах обдувки.

При водяной очистке наружная поверхность труб поверхностей нагрева с течением времени покрывается сетью микротрещин. В этом тонком слое растрескавшегося металла в дальнейшем гасятся возникающие в циклах обмывки термические напряжения. При температурах металла, характерных для экранных труб пылеугольных котлов СКД, в зависимости от частоты применения очистки толщина растрескавшегося слоя металла может достигать 0,2—0,4 мм. Наличие такого слоя не является причиной выбраковывания труб. Имеющийся эксплуатационный опыт и специальные исследования подтверждают, что развитие трещин происходит с затухающей скоростью. Однако следует производить периодическую вырезку контрольных образцов труб в местах высоких тепловых потоков, в особенности в зонах реверса водяных струй.

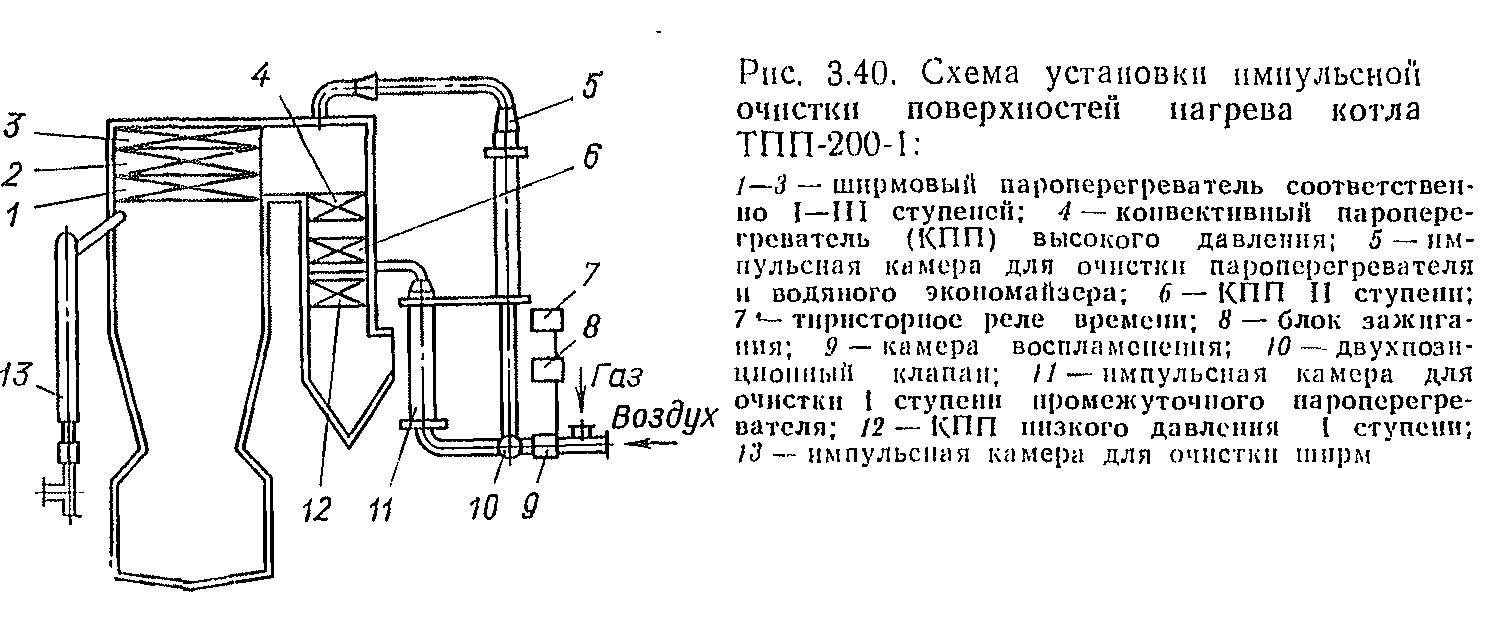

Газоимпульсный способ очистки достаточно эффективен при рыхлых и слабоспекшихся шлакозоловых отложениях на ширмовых пароперегревателях, конвективных поверхностях нагрева и регенеративных воздухоподогревателях.

Принцип действия основан на взаимодействии волновых потоков (акустических, ударных, взрывных) с загрязнениями. Волновые потоки создаются в импульсных камерах (ИК), при сжигании топлива в которых генерируются низкочастотные (30— 100 Гц) мощные акустические колебания с уровнем шума 130 дБ и выше. Волны, направленные из импульсных камер и а поверхности нагрева, разрушают шлакозоловые отложения. Процесс очистки интенсифицируется вследствие вибрации теплообменных труб, вызываемой акустическим давлением, а также термического воздействия продуктов сгорания на отложения.

В качестве импульсных камер применяются трубы диаметром 200—400 мм, длиной 10—25 м, в которых создается с определенными промежутками высокое турбулизированное горение (взрыв) фиксированных газовоздушных смесей (рис. 3.40). Открытый участок камер разветвляется на несколько концов, каждый из которых завершается соплами. Конфузорное сопло создает струйный характер действия импульсной очистки, диффузорное — волновой, что увеличивает площадь очистки.

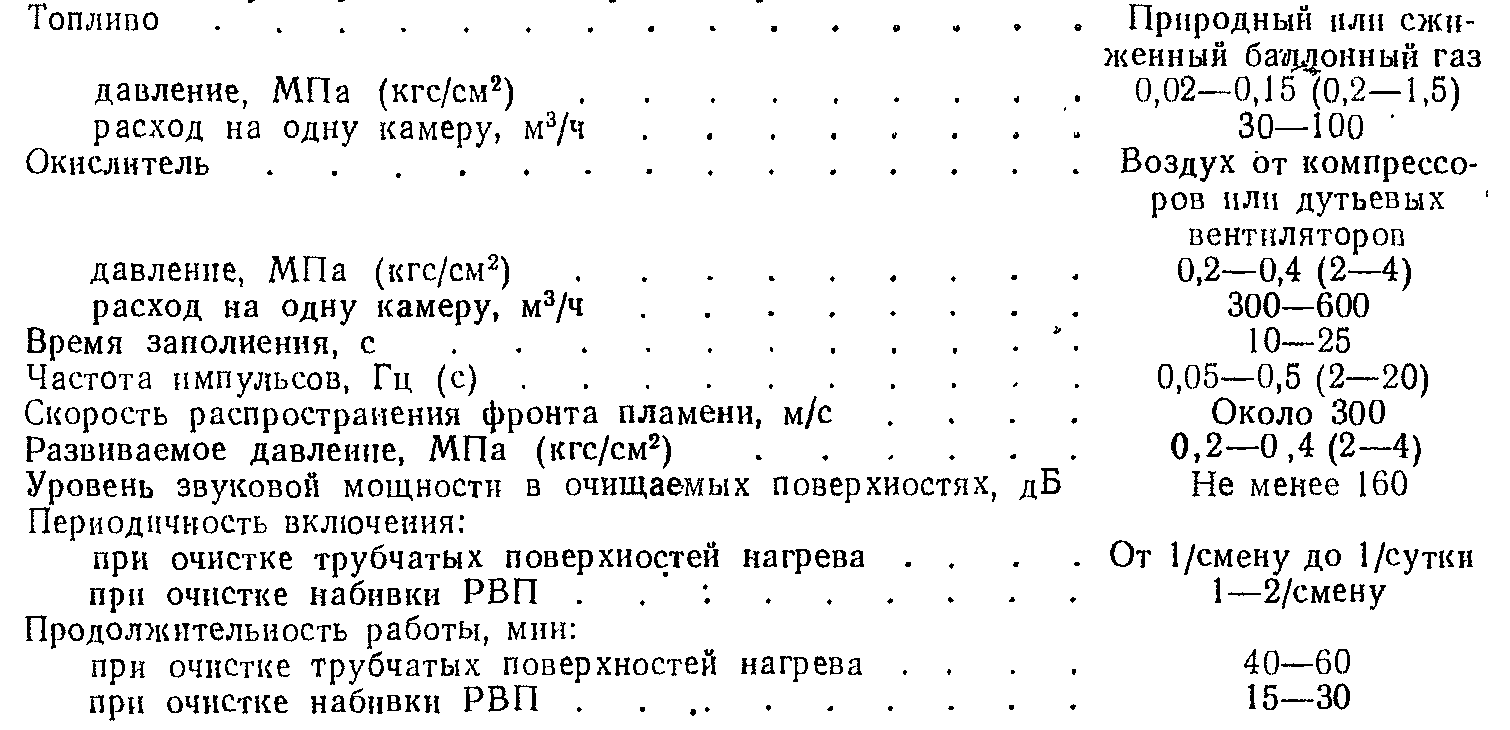

Режимная характеристика газоимпульсных установок:

В некоторых схемах газоимпульсной очистки иа трубопроводе после смесителя и глушителя выполняется байпас диаметром 30—40 мм, иа котором устанавливаются дроссельная шайба необходимого диаметра и постоянно включенный запальник. Размером отверстия в шайбе регулируется периодичность взрывов газоиоздушиой смеси. В качестве запальника используются автомобильная свеча или спираль накаливания. Установлено, что эффект очистки пропорционален объему камер и возникающему в них давлению. Последнее для конкретной конструкции импульсной обдувки зависит от концентрации газа в смеси, единичного взрывного объема газовоздушной смеси и скорости ее горения. Максимальное давление в камерах значительно зависит от турбулизации потока диафрагмами. Стехиометрическое соотношение газ — воздух 1 : 10 регулируется арматурой вручную или регуляторами мембранного типа.

При наладке и эксплуатации газоимпульсных установок определяют пределы концентраций компонентов смеси, обеспечивающих устойчивый режим работы, оптимальное соотношение компонентов смеси, при котором выделяется максимальная волновая энергия, оптимальные частоты (периодичности) импульсов во всем диапазоне расходов смеси.

Включение камеры производят при минимальных расходах смеси и максимальной частоте импульсов, обеспечиваемой при заполнении объема камеры в пределах не более 25% проектного значения расхода.

В каждом случае требуется уточнение τ в зависимости от конструктивных особенностей котла, шлакующих свойств топлива и параметров аппарата,

Для этого на байпасном узле зажигания устанавливают шайбу с максимальным диаметром отверстия, равным 4—5 мм; при применении зажигания смеси от тиристорного реле времени устанавливают частоту 0,3—1,0 Гц (периодичность импульсов 1—30 с); по расходомеру устанавливают расход воздуха, равный 25% номинального; включают питание запальника; в соответствии с установленным расходом воздуха подают пропорциональное количество газа.

После начала работы камеры, корректируя расход воздуха, устанавливают устойчивый режим взрывного горения смеси и прогревают камеру в течение 3—5 мин на этом режиме. Затем, плавно изменяя расход воздуха при фиксированном расходе газа, определяют пределы импульсного режима по расходомерам и показывающим приборам.

Дискретно (после нагрева камер в каждом режиме и стабилизации регистрируемых параметров) увеличивая расход газа на 5—15% и плавно меняя расход воздуха, определяют границы устойчивого импульсного режима во всем диапазоне расхода компонентов с выявлением максимальных значений давлений в форкамере и уровней звуковых давлений в характерных местах котельного помещения.

В диапазоне устойчивого режима работы камеры производят плавное (или дискретное) уменьшение частоты (увеличение периодичности) импульсов для каждого режима. Для каждого расходного режима в области оптимальной концентрации смеси по максимальному давлению в форкамере и максимальному уровню звука в котельном помещении (или у открытого лючка) определяют минимальную частоту (максимальный период) импульсов.

В процессе наладки и при эксплуатации газоимпульсных установок могут возникнуть неполадки: обрыв внутренних конструктивных элементов (диафрагм, смесителей, глушителей и др.), на что указывает изменение мощности импульса, срыв импульсного горения, характерные удары внутри установки: засорение запальной свечи или дроссельной шайбы твердыми частицами или влагой; обрыв высоковольтного провода; неисправности в электрической части блока питания запальника или блока зажигания (отсутствие периодического поджигания смеси при установленных расходах компонентов); забивание или засорение камеры золой, водой, посторонними предметами; повреждение креплений сопл, опор смесепроводов и др.

В зависимости от динамики загрязнения поверхностен нагрева первоначально задают режимы включения камеры: для пылеугольных котлов — продолжительность работы 40—60 мин, для РВП— 15—30 мин в смену. В дальнейшем в течение 2—6 мес эксплуатации уточняют выбранный режим. Например, при незначительном подогреве воздуха (30—40 °С) для достижения исходного сопротивления РВП длительность работы камеры иногда увеличивают до 1 —1,5 ч, в случае удовлетворительной работы паровых калориферов (50—60 °С) частота включения камеры уменьшается до 1 раза в сутки, эмалированные пакеты очищаются от отложений более эффективно.

Особенно эффективно включение камеры во время термической сушки набивки РВП дымовыми газами. При этом теплота импульсного потока продуктов сгорания камеры интенсивно передается пакетам РВП и их температура повышается, что улучшает очистку.

Если котел оборудован несколькими камерами, то включают их поочередно. Одновременная работа нескольких камер приводит к неравномерному заполнению их газовоздушной смесью, вследствие чего мощность взрыва снижается. Во избежание завала отложениями плотных трубчатых пакетов и конвективных шахт первоначально включают камеры, расположенные ниже по потоку дымовых газов.

При включении газоимпульсных установок иногда наблюдаются резкие повышения давления в топочной камере котла, что обычно связано с обрушением большого количества отложений, вызвавшим увеличение аэродинамического сопротивления газового тракта. Это указывает на необходимость уменьшения интервалов между включениями камер. Кроме того, в процессе эксплуатации газоимпульсных установок требуется

периодическая подрегулировка параметров газа и воздуха, поступающих в камеры, так как компрессоры обычно не обеспечивают стабильного давления воздуха.

Виброочистка заключается в вынуждении колебаний очищаемых труб.

Рис. 3.41. Система вибрационной очистки ширмовых поверхностей нагрева котла П-49:

1 — защитные ширмы; 2 и 3 — соответственно ширмы нижнего и верхнего ярусов; 4 — подвесные трубы; 5 — виброштанга; 6 — вибратор

Рис. 3.42. Схема управления пневмовибратором: 1— пневмодвигатели

вибратора; 2 — регулировочные вентили; 3, 4 — регулирующий клапан; 5, 6 — электромагнитный быстродействующий клапан

По сравнению с электромоторными вибраторами пневмовибратор создает при одинаковом возмущающем усилии в 2 раза более высокие ускорения, имеет массу в 2—3 раза меньше, более безопасен в эксплуатации в условиях повышенной температуры, влажности и загрязнения, позволяет плавно регулировать частоту колебаний и избегать тем самым опасных резонансных явлений в узлах вибрируемой системы.

Для содержания поверхностей нагрева в эксплуатационно чистом состоянии, как правило, систему виброочистки включают регулярно 1— 3 раза в смену (в зависимости от интенсивности процесса шлакования). При этом давление воздуха перед пневмовибраторами поддерживается не менее 0,4 МПа (4 кгс/см2). При температуре виброплиты более 60° С используют водяное охлаждение корпуса вибратора.

Дробевая очистка применяется для регулярной профилактической очистки поверхностей нагрева котлов, размещенных в вертикальной конвективной шахте. Способ дробевой очистки основан на использовании кинетической энергии свободно падающих металлических дробинок, которой достаточно для разрушения слоя золы, осевшей на трубах. Дробь вводится в газоход над поверхностями нагрева, равномерно рассеивается по всему сечению конвективной шахты, пропускается через конвективные пакеты, затем собирается и возвращается в дробеуловитель для дальнейшего ее использования. Сбитые частицы золы уносятся потоком дымовых газов. Применяется чугунная дробь 0 4—6 мм, твердостью 54—62 HRc, насыпной массой 4500 кг/м3 [3.20].

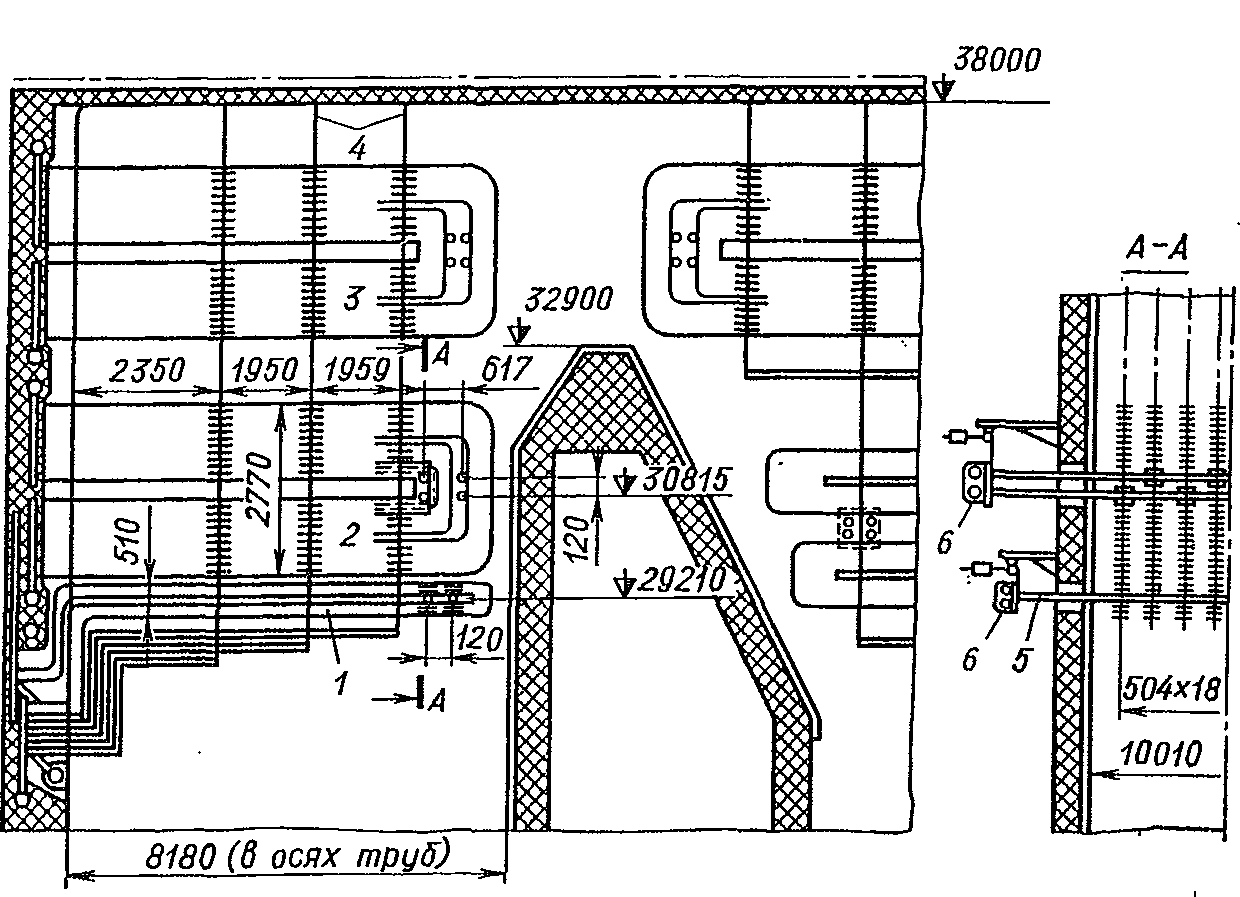

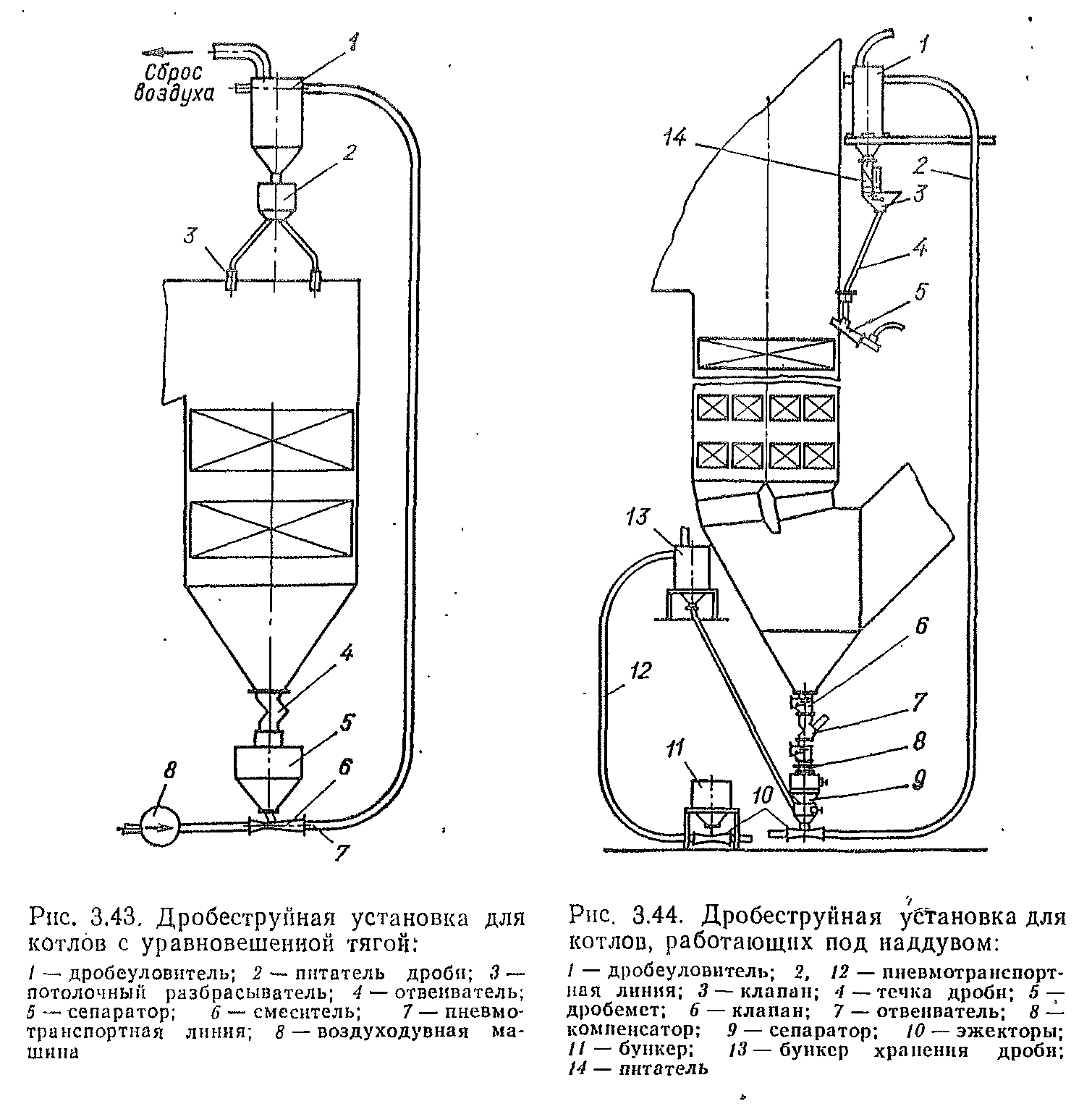

В последние годы нашли широкое применение разработанные и изготовляемые заводом «Котлоочистка» автоматические дробеструйные установки с замкнутым контуром циркуляции дроби, предназначенные для работы на котлах с уравновешенной тягой (рис. 3.43) и под наддувом (рис. 3.44). Наличие замкнутого контура дает возможность сократить до минимума присосы воздуха в конвективную шахту через нижние узлы дробеструйной установки в период между циклами дробевой очистки и производить эффективное отвеивание золы от дроби во время работы установки.

Пневмотранспорт на верх котла выполняется по напорному варианту, в результате чего повышается (по сравнению с вариантом под разрежением) транспортирующая способность воздуха и предотвращается износ рабочих колес турбовоздуходувок.

В зависимости от конструктивных особенностей котла для рассеивания дроби используются потолочные разбрасыватели или дробеметы, устанавливаемые на стенках конвективной шахты.

Дробеструйная установка для котлов, работающих под наддувом, отличается от установки для котлов с уравновешенной тягой наличием дополнительных клапанов, отсекающих внутренний объем конвективной шахты с повышенным давлением от узлов установки, находящихся под атмосферным давлением, и наличием «горячей рубашки» в устье бункера для предотвращения конденсации паров серной кислоты из дымовых газов. Все операции дробевой очистки автоматизированы и механизированы. Предусмотрена сигнализация об уровне дроби в дробеуловителях, о поступлении дроби в конвективную шахту и работе системы пневмотранспортирования.

Эксплуатационную наладку дробеструйных установок выполняют в два этапа: предварительную — на холодном котле перед пуском в работу после ремонта или реконструкции, режимную — на работающем котле. При наладке выявляют оптимальные соотношения дроби и воздуха в пневмотранспортных линиях, настраивают питатели дроби для обеспечения заданной удельной плотности дробевого потока * и проверяют равномерность рассеивания дроби по сечению газохода, определяют длительность пневмотранспортирования сброшенной порции дроби в дробеуловитель и интервал между подачами в котел отдельных порций. При этом воздействием на регулятор подачи дроби производят регулировку соотношений дроби и воздуха в пневмотранспортных линиях. Регулирующим цилиндром питателей дроби устанавливают удельную плотность дробевого потока в газоходе в пределах 0,2—0,25 кг/(м2-с) и проверяют расходы дроби через каждое разбрасывающее устройство, а также равномерность ее рассеивания по сечению газохода. Неравномерность не должна превышать 20% [3.20].

На работающем котле окончательный режим очистки устанавливают в основном по двум параметрам — продолжительности цикла очистки (общая длительность подачи всех порций в котел) и интервала времени между циклами в течение суток.

* Под удельной плотностью дробевого потока понимается расход дроби в единицу времени через единицу сечения газохода.

При сжигании большинства энергетических топлив для эффективной очистки достаточна продолжительность одного цикла в пределах 30— 60 мин (при пропуске суммарного количества дроби за один цикл очистки 100—300 кг/м2 сечения газохода). Согласно [3.20] для топлив, дающих плотные связанные отложения, интервал времени между циклами целесообразно принимать 4—12 ч, при рыхлой структуре отложений —8 — 24 ч. Увеличивать интервал между циклами свыше 24 ч не рекомендуется, Достигнуть требуемой эффективности очистки можно как изменением продолжительности цикла (количества подаваемых порций дроби) и интервалов между ними, так и варьированием удельной плотности дробевого потока. Если установка дробевой очистки имеет несколько контуров циркуляции дроби, то все они должны включаться в работу и отключаться из работы одновременно. Дробевую очистку следует проводить сразу после цикла очистки предшествующих (по ходу дымовых газов) поверхностей нагрева. Особенно полезно производить дробевую очистку после растопки котла для удаления отложений, появившихся на трубах в результате пониженных температур стенки и газов, а также неустановившегося режима горения.

При эксплуатации котлов с дробевыми установками в некоторых случаях возможны повреждения отдельных участков поверхностей нагрева из-за наклепа и износа при сильном разгоне дроби, концентрированных потоках ее и многократной обработке очищенных поверхностей.

Для снижения опасности таких повреждений необходимо соблюдать следующие общие правила:

ограничивать расход дроби через конвективную шахту минимально необходимым ее количеством для обеспечения эффективной очистки; обеспечивать равномерное рассеивание дроби по сечению газохода; не допускать применения дроби размерами более 6 мм; производить регулярно очистку поверхностей со строгим соблюдением продолжительности и периодичности очистки;

контролировать состояние металла наиболее опасных участков очищаемых поверхностей (первых рядов труб по ходу дробевого потока в местах наиболее сильного разгона дроби) визуальными осмотрами, выборочными измерениями шаблоном диаметров труб и металлографическими исследованиями металла. Первые осмотры производить через 1500—2000 ч работы котла, последующие — не реже 1 раза в год;

выполнять специальную защиту поверхностей нагрева, используя замедлители скорости движения дроби и накладки.

Очистку регенеративных воздухоподогревателей (РВП), вынесенных за пределы котла, осуществляют путем обдувки теплообменной набивки РВП перегретым паром. (на 170—200 °С выше температуры насыщения). В последнее время применяют обмывку высоконапорной водой, которая хорошо удаляет липкие отложения, но увеличивает коррозию набивки. Применяются также пневмоимпульсный и термический способы очистки. Последний основан на периодическом повышении температуры набивки до 250— 300 °С путем отключения подачи воздуха в РВП. При этом высушиваются липкие отложения и испаряется сконденсировавшаяся серная кислота. Вследствие разности тепловых расширений металла и отложений последние разрушаются и уносятся дымовыми газами. Недостатком указанного способа является необходимость поддержания повышенных зазоров в уплотнениях, что приводит к большим перетокам воздуха в РВП.

Периодичность водных отмывок РВП определяют опытным путем и назначают их, когда применение паровой обдувки не позволяет поддерживать аэродинамическое сопротивление РВП на допустимом уровне. Профилактические обмывки РВП проводят также при останове котла в конце недели. Частые пуски и глубокие разгрузки котла приводят к эксплуатации поверхностей РВП с более низкими температурами и, следовательно, с интенсивными процессами золового заноса. Это влечет за собой необходимость частых промывок РВП.