Системы технического водоснабжения современных электростанций представляют собой сложные комплексы охладителей циркуляционной воды, гидротехнических сооружений, гидромеханического оборудования и трубопроводов. В большинстве случаев на крупных ТЭС используются оборотные или комбинированные системы технического водоснабжения с блочными насосными станциями (БИС). В качестве охладителей циркуляционной воды используются водохранилища, градирни. С увеличением числа и мощности электростанций применение прямоточных систем резко сократилось. В этих системах водоснабжения используются различные методы рассеивания теплоты, например интенсивное перемешивание в районе сброса теплой воды, использование эффекта температурной стратификации в больших и глубоких водоемах и т. д.

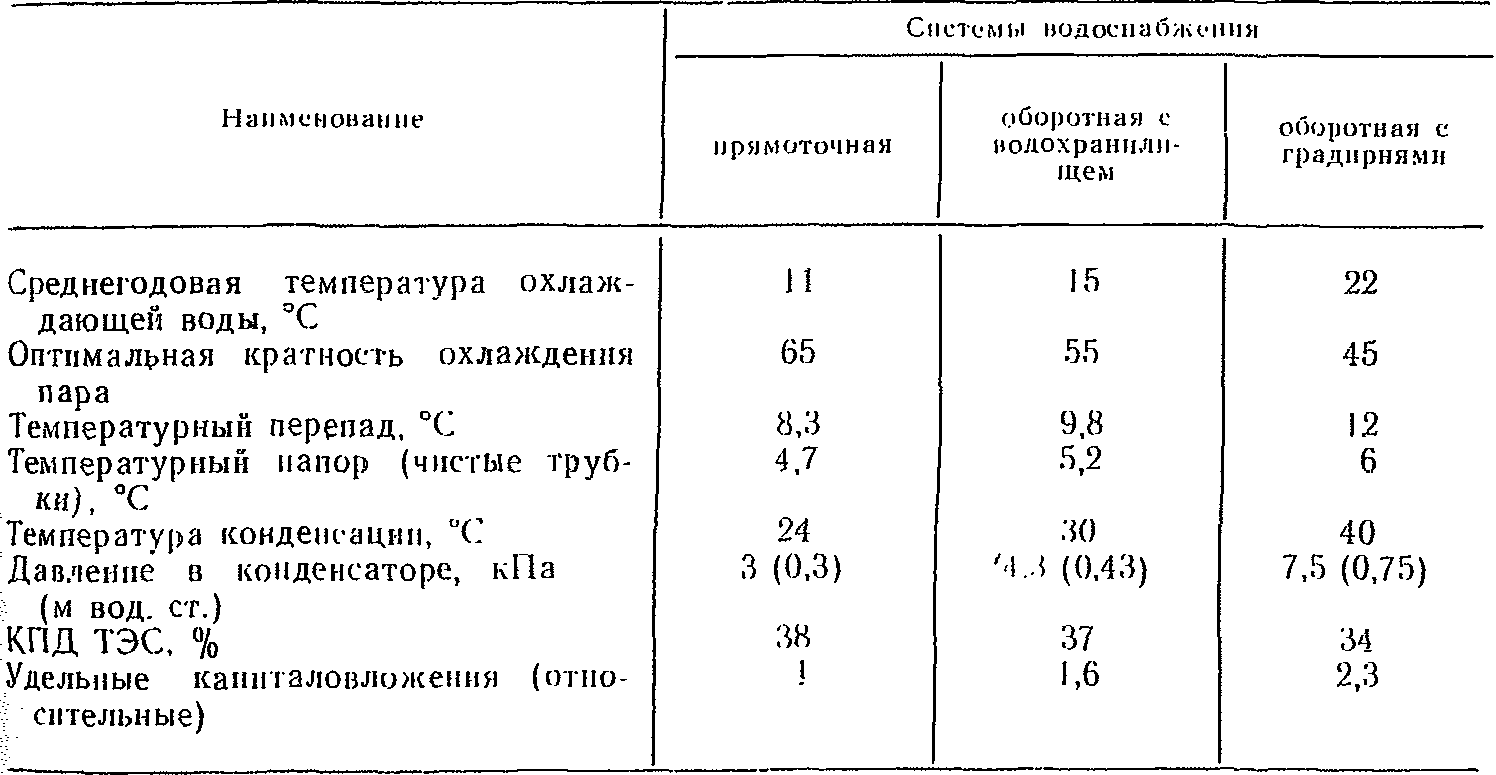

Т а б л и ц а 4.9. Технико-экономические показатели систем технического водоснабжения

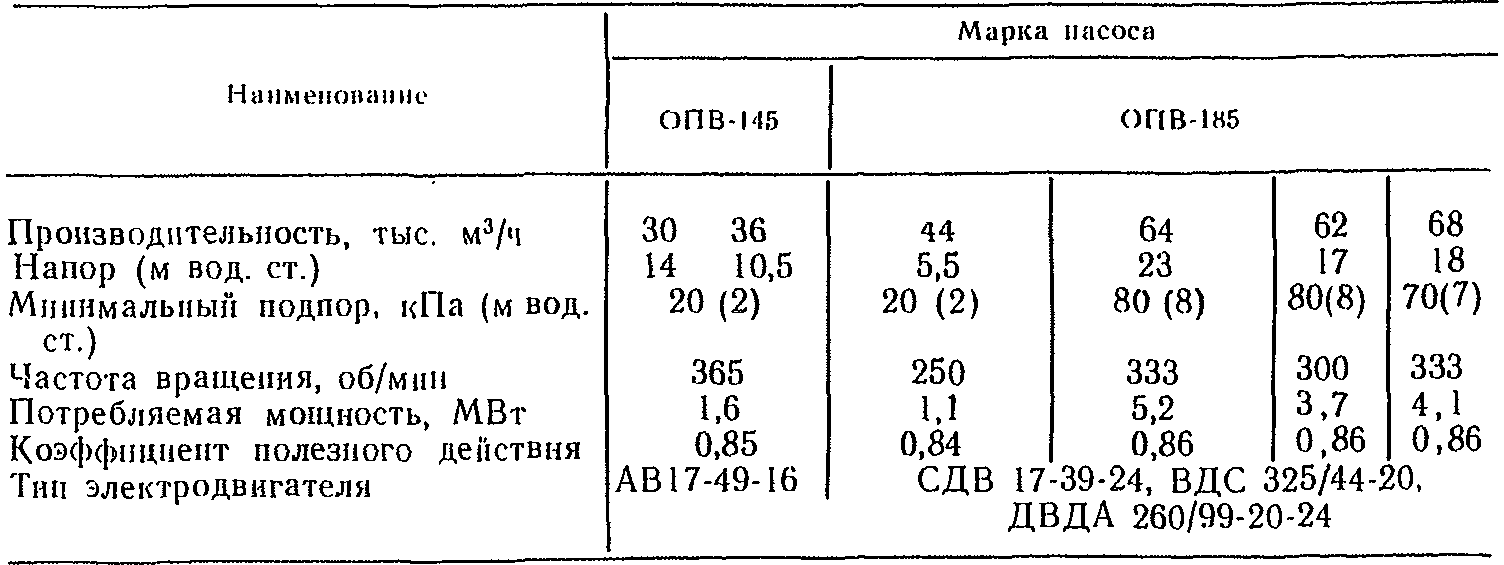

Таблица 4.10. Характеристика циркуляционных насосов

Эти меры не уменьшают количества сбрасываемой в водоем теплой воды, а способствуют распределению теплоты в большом объеме воды и снижению удельных тепловых нагрузок до умеренного уровня, при котором биологический режим в водоеме не ухудшается. Иногда оказывается экономически оправданным также частичное предварительное охлаждение воды на брызгальных устройствах и градирнях.

Условиям экономичности в наибольшей мере удовлетворяет прямоточная система охлаждения, при которой тепловой КПД электростанции максимален и минимальны относительные удельные капитальные вложения в систему охлаждения (табл. 4.9).

Для водоснабжения блоков используются осевые насосы вертикального типа с поворотными лопастями (ОПВ), выпускаемые заводом «Уралгидромаш» (табл. 4.10). Эти насосы имеют значительно большую подачу, чем центробежные насосы. Применение поворотных лопастей в осевых насосах позволяет, кроме того, регулировать подачу в пределах 100—70 % изменением угла разворота лопастей рабочего колеса без существенной потери экономичности.

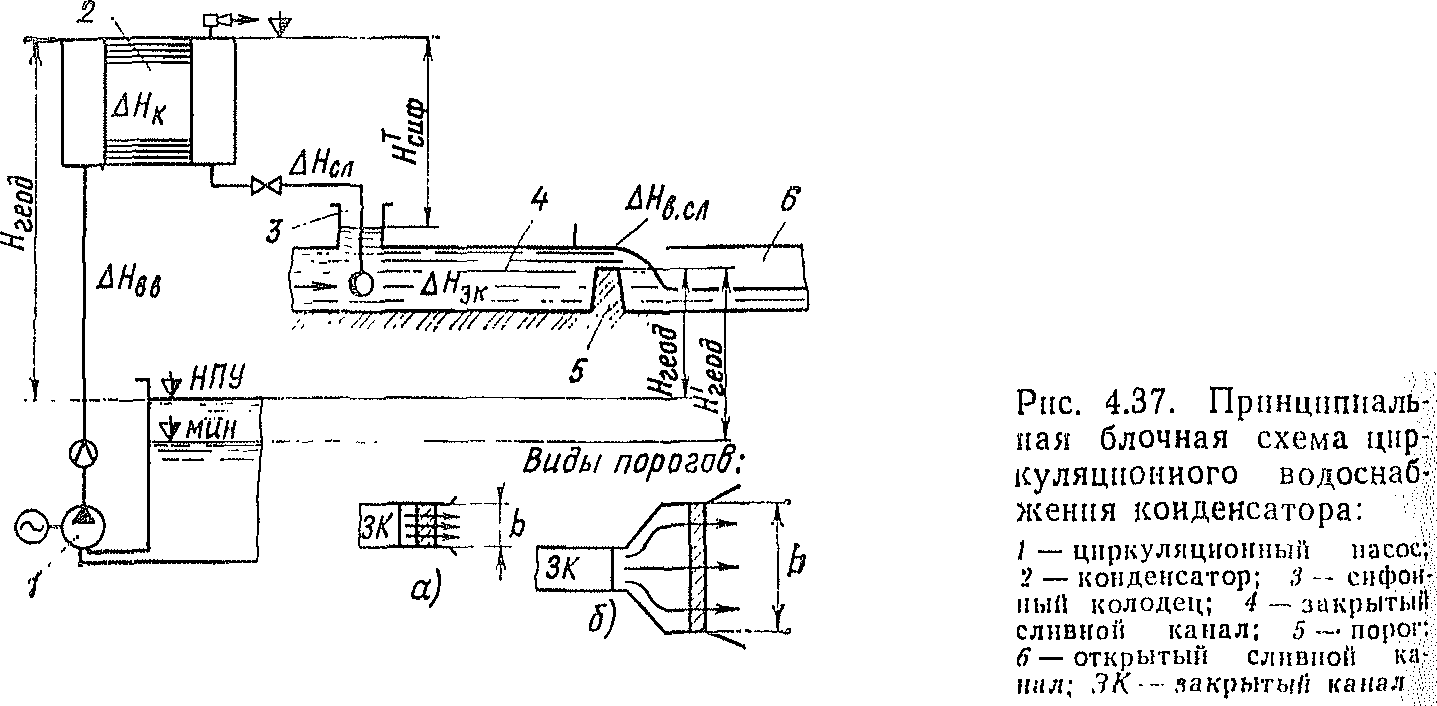

Для современных электростанций принята блочная (автономная) схема циркуляционного водоснабжения, при которой каждый циркуляционный насос работает на свою систему: напорный водовод, конденсатор (половина конденсатора для турбин с одним общим конденсатором), сливной водовод, заканчивающийся в одном (или в двух) общем для всех блоков сливном закрытом канале с общим, как правило, для всех, блоков порогом на сливе в открытый сливной канал (рис. 4.37).

Перед конденсатором основной турбины часть воды из напорных трубопроводов отбирается на вспомогательное оборудование и конденсаторы турбопитательных насосов. Из вспомогательного оборудования и конденсаторов турбопитательных насосов вода поступает непосредственно и сливные колодцы, примыкающие к открытому сливному каналу. Порог в сливном канале предусматривается для того, чтобы на любых режимах системы при изменении расхода воды в канале (вплоть до останова всех циркуляционных насосов) выход сливной трубы от конденсаторов в сифонный колодец всегда был бы ниже уровня воды в сифонном колодце и канале. Это является необходимым условием возможности запуска ОПВ и режимы работы насоса и блочной схеме циркуляционного водоснабжения насоса и вывода его в рабочую точку характеристики с включением в действие сифона. Порог может быть расположен и в открытом сливном канале. Блочная система водоснабжения имеет одну задвижку или затвор на сливной линии после конденсатора.

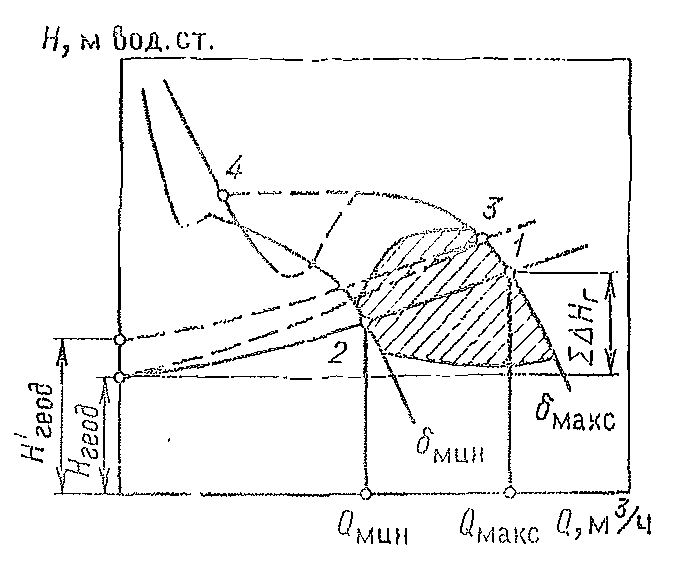

Рис. 4.38. Характеристика осевого насоса типа

Для надежной и экономичной эксплуатации систем циркуляционного водоснабжения конденсаторов важно соответствие выбранного насоса гидравлической характеристике тракта системы водоснабжения. Эта характеристика, т. е. напор, который должен развивать насос при заданном расходе охлаждающей воды, складывается из следующих составляющих: геодезический напор (подъем) от отметки уровня воды в приемном колодце до верхней кромки порога и гидравлические сопротивления напорных водоводов, конденсатора, сливной линии закрытого сливного канала, изменяющихся пропорционально квадрату расхода воды. Кроме того, в изменяющуюся с расходом воды величину напора входит также высота (толщина) слоя воды над верхней кромкой порога, зависящая также от ширины порога.

Таким образом, сумма гидравлических потерь

![]() (4.7),

(4.7),

а напор, который должен развивать насос при заданной подаче,

![]() (4.8)

(4.8)

Гидравлическая характеристика системы (зависимость гидравлического сопротивления от расхода воды) показана на рис. 4.38 кривой, пересекающей ось координат в точке, соответствующей геодезической высоте подъема. Поскольку во всех системах водоснабжения электростанций конденсаторы расположены всегда значительно выше уровня воды на сливе, в верхней части водяной камеры конденсатора создается разрежение тем большее, чем выше отметка верхней части конденсатора.

Полное открытие сливном задвижки является условием максимального использования теоретического сифона. Сопротивление сливном линии обычно не превышает 20 кПа (2 м вод. ст.). Таким образом, при предельной высоте теоретического сифона разрежение в верхней части водяной камеры может составлять не более 80 кПа (8 м вод. ст.), практически на реальных блоках 65—70 кПа (6,5— 7,0 м под. ст.).

В связи с существенным разрежением в верхней точке сливной камеры для нормальной работы сифона необходимо обеспечить воздушную плотность сливных водяных камер и водоводов и следить за эвакуацией воздуха из системы предусматриваемыми для этой цели отсасывающими устройствами; даже при отсутствии присосов воздуха и систему и верхней части водяной камеры, особенно при низких скоростях воды, может накапливаться выделяющийся из циркуляционной воды воздух. Незаполнение водяной камеры водой из-за скопления воздуха вызывает соответствующее уменьшение высоты сифона и увеличение необходимого напора насоса. К уменьшению высоты сифона приводит также повышенное сопротивление сливной липни.

Насосы осевого типа имеют характеристику (зависимость напора Н от подачи насоса), состоящую из двух участков (рис. 4.38). Рабочей ветвью (правая часть характеристики) является плавно падающая кривая, а нерабочей ветвью (левая часть) — крутой участок с резко изменяющимся напором. Переход насоса с рабочей ветви на нерабочую и обратно происходит скачком при соответствующем изменении характеристики сети.

Эксплуатация насоса на нерабочей ветви не допускается, так как связана с неустойчивой работой, кавитационными явлениями и вибрацией, грозящей поломкой насоса (повреждение нижнего направляющего подшипника, а зачастую и поломка лопастей). Завод-изготовитель гарантирует надежную и экономичную работу насоса в рекомендуемой им оптимальной области работы (на рис. 4.38 показана условно заштрихованной площадью), кроме того, указывает вполне определенное для каждого типа насосов минимально допустимое значение подпора на входе в насос, составляющее для основных типов насосов от 2 до 8 м. При этом подпоре гарантируется бескавитационная работа насоса.

Характеристики осевого насоса в своей рабочей части при различных углах разворота лопастей δ подобны (обычно δмакс =+2°-:-+6о, δ= —4°:—10°). Осевой насос подбирается к циркуляционной сети таким образом, чтобы характеристика сети проходила в средней части оптимальной зоны, что обеспечивает максимальный КПД насоса в рабочей точке и известный запас по напору, необходимый с учетом неизбежных в эксплуатации временных увеличений сопротивления циркуляционного тракта.

На рис. 4.38 точкой 1 показана рабочая точка насоса; разворотом рабочих лопастей до минимального угла подача насоса может быть уменьшена приблизительно до 70 %—точка 2. Если в процессе эксплуатации гидравлическое сопротивление тракта увеличивается (штрих- пунктирная кривая), рабочая точка перемещается по характеристике насоса влево — напор увеличивается, подача уменьшается — точка 3. Переход на этот же режим работы может быть вызван также увеличением геодезического напора насоса до Нгеод вследствие снижения уровня воды в приемной камере насоса (см. рис. 4.37).

При выборе насоса этот гидрологически предопределенный диапазон изменения уровня учитывается. Однако на действующей электростанции внешние условия по независящим от эксплуатационного персонала причинам могут изменяться, и тогда приходится применять соответствующие меры, иногда даже изменять тип насоса.

При существенном повышении гидравлического сопротивления системы пли значительном снижении уровня воды в приемном колодце рабочая точка насоса может выйти на верхнюю пологую часть рабочей ветви характеристики. Достигнув максимума по характеристике, насос скачком переходит в точку 4 нерабочей ветви, т. е. в недопустимые условия работы.

Насос в этом случае должен быть остановлен и должны быть приняты меры для уменьшения гидравлического сопротивления (чистка трубных досок и трубок конденсатора, наладка работы сифона и др.).

Излишний запас в высоте порога (отметка верхней кромки порога) приводит к увеличению напора насоса, что кроме необоснованного сокращения запаса по напору вызывает также постоянный перерасход электроэнергии на привод циркуляционного насоса (5—10 % мощности, потребляемой насосом на 1 м избыточной высоты порога). Достаточно иметь превышение высоты порога над верхней образующей сливной трубы на вводе в закрытый канал (сифонный колодец) 0,3—0,4 м, чтобы обеспечить ввод в действие сифона даже в том случае, если через этот закрытый канал при пуске данного насоса не сливается вода от других блоков.

При работающих же на закрытый канал других насосах слой воды на пороге тем более надежно обеспечит зарядку сифона на тракте пускаемого насоса.

Высота слоя воды на водосливе является одной из составляющих гидравлического сопротивления, и поэтому следует стремиться к максимальному ее уменьшению. Иногда порог выполняется на выходе из закрытого канала, и ширина его определяется шириной закрытого канала (см. рис. 4.37, а). В этом случае высота слоя воды на пороге может достигать 1,5 м и более, что вызывает дополнительные потери электроэнергии на подачу охлаждающей воды и создает для насоса более тяжелые условия работы.

Более предпочтительны пороги, расположенные в широкой части открытого сливного канала (см. рис, 4.37,6). Достаточно сказать, что увеличение ширины порога вдвое позволяет уменьшить высоту слоя примерно на 40 %, а увеличение ширины порога в 10 раз сокращает высоту слоя в 5 раз и доводит ее до вполне приемлемого значения (всего 0,4 м против 1,5 м). Увеличение ширины порога (ширины водослива) достигается в ограниченных по ширине габаритах сливного канала выполнением порога в виде зигзага, дуги и т. п.

В связи с особой формой напорной характеристики осевого насоса пуск его в отличие от пуска центробежного насоса должен производиться только при открытых запорных органах в системе водоснабжения. Крутое протекание кривой Q-Н в зоне малых подач на нерабочей части характеристики предполагает крутое, асимптотически приближающееся к оси ординат протекание кривой мощности, потребляемой насосом. Таким образом, пуск насоса при закрытом запорном органе вызывает перегрузку с повреждением электродвигателя или поломку самого насоса.

Пуск осевого насоса производится на заполненную водой систему с. заряженным сифоном; в этом случае после пуска насос сразу выходит на свою рабочую ветвь (точка 1). Следует отметить, что эжекторы, предназначенные для эвакуации воздуха из водяных камер конденсаторов, как правило, из-за слишком малой производительности не могут обеспечить полный отсос воздуха, заключенного в напорных и сливных водоводах, и подъем уровня воды до верхней отметки конденсатора в приемлемый период времени. Поэтому пуск осевого насоса в блочной схеме производится зачастую на не полностью заполненный водовод.

Сифон на сливе может явиться в ряде случаев источником опасности для насоса в блочных системах водоснабжения, в которых отсутствует обратный клапан на напорном водоводе. При внезапном отключении электродвигателя после прекращения движения воды по инерции в прямом направлении насос останавливается. Вода под напором, равным разности отметок в сифонном колодце и в приемном ковше, начинает двигаться в обратном направлении и, проходя через насос, создает импульс для вращения рабочего колеса в обратную сторону. Частота вращения увеличивается до номинальной и может превысить допустимую заводами величину. Такой режим работы с вращением ротора электродвигателя и насоса в обратном направлении может вызывать повреждение обмотки электродвигателя, нижнего фиксирующего подшипника насоса, да и самого насоса и не должен допускаться.

Расход воды, поступающей обратным током к насосу, устанавливается соответственно гидравлическому сопротивлению системы и располагаемому напору—разности отметок в сливном канале и в приемном ковше. При разности отметок 2—3 м расход не может быть существенным и, видимо, серьезной опасности для насоса не представляет. Однако при довольно часто встречающейся разности отметок 7—8 м частота обратного вращения рабочего колеса достигает номинального значения через 30—40 с и продолжает расти, если не принять соответствующих мер.

В эксплуатации возможность обратного вращения осевых насосов исключают путем установки обратных клапанов на выдаче насоса и путем срыва вакуума сифона и закрытия сливной задвижки, хотя последнее и требует известного времени, соизмеримого с длительностью разворота ротора насоса до номинальной частоты вращения. Кроме того, при останове электродвигателя предусматривают блокировку с запретом на повторное его включение до полного останова ротора.

Неудовлетворительная работа системы циркуляционного водоснабжения приводит к снижению экономичности турбины и блока в целом.

Снижение расхода воды на конденсаторы по сравнению с расчетным из-за неполадок в системе (насос, тракт охлаждающей воды) приводит к увеличению нагрева воды в конденсаторе, соответствующему снижению вакуума и потере экономичности блока. Так, например, для блока с турбиной К-300-240 ХТЗ уменьшение расхода охлаждающей воды на 20 % приводит к потере экономичности при температурах охлаждающей воды 5, 15 и 25 °С соответственно около 0,4; 0,5 и 0,9 % [1.2].

Однако если даже удается сохранить расчетный расход охлаждающей воды путем разворота рабочих лопастей на больший угол, повышенный напор насоса приводит к перерасходу электроэнергии на подачу охлаждающей воды. Так, при увеличении сопротивления тракта; например, на 20 кПа (2 м вод. ст.) мощность электродвигателя насоса; возрастает приблизительно на 5 %, что соответствует увеличению удельного расхода теплоты на 1 кВт-ч отпущенной электроэнергии примерно на 0,05 % [1.1, 1.2].

В эксплуатации по результатам испытаний водохранилища-охладителя, снятия гидравлических характеристик циркуляционных трактов и циркуляционных насосов и проверки тепловых характеристик конденсаторов турбин устанавливаются оптимальные режимы работы насосов, строятся графики для поддержания экономичного вакуума, оптимальной и экономически выгодной работы циркуляционных насосов в зависимости от нагрузки блока и температуры охлаждающей воды.

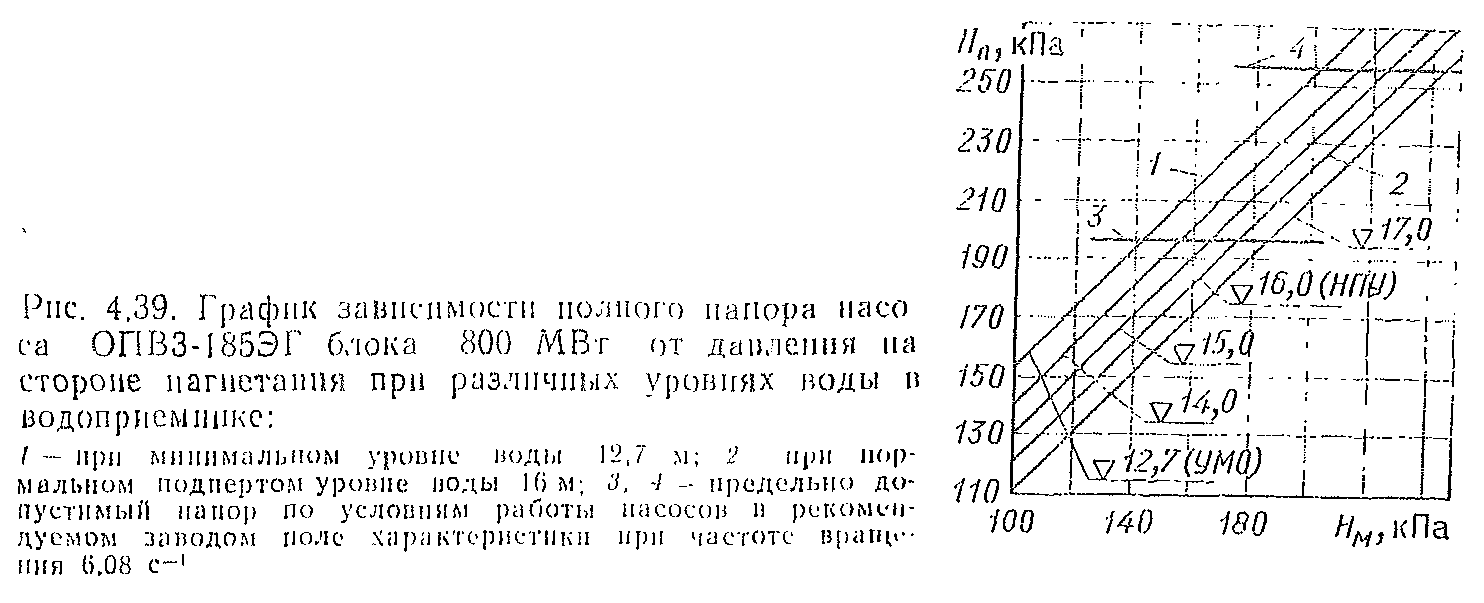

Для постоянного контроля за режимом работы насосов при различных уровнях воды в водохранилище эксплуатационному персоналу выдается график (рис. 4.39), позволяющий не допускать работу насосов вне рекомендуемого заводом поля рабочей характеристики, ориентируясь по манометру, установленному на стороне нагнетания насоса. Необходимое давление регулируется сворачиванием лопастей насосов или прикрытием задвижек на сливных трубопроводах после конденсатора турбины.

Для повышения эффективности работы водохранилищ-охладителей следят за оптимальным распределением расходов воды по отводящим каналам, устраняют слабо участвующие в процессе охлаждения части водохранилища (водоворотные и застойные зоны и др.), используют вместо поверхностного глубинный водозабор и плавающие автономные брызгальные установки (ПАБУ) и др.

Например, использование в районе водозабора Криворожской ГРЭС-2 230 брызгальных установок ПАБУ-1000-11,6, каждая из которых имеет 13 разбрызгивающих сопл Б-50, обеспечивает снижение температуры воды в среднем на 4,4 С за семь теплых месяцев года, углубление вакуума на 1,2 % и соответственно экономию 39 572 т. условного топлива. Суммарная экономия приведенных затрат (за вычетом затрат на установку устройств и их эксплуатацию) составляет при этом 287 тыс. руб. за год. Срок окупаемости установок — приблизительно 5 лет.

Испытания системы технического водоснабжения Ладыжинской ГРЭС показали, что среднее значение разности температур охлаждающей поды при наличии глубинного водозабора по сравнению с поверхностным составляет в летний период (июнь—август) 4,0 °С, в весенне-осенний период (апрель—май, сентябрь—октябрь) 1,5 °С; в более холодные месяцы (с ноября по март) температурная стратификация в водохранилище практически не наблюдается. Годовой экономический эффект от использования глубинного водозабора с учетом ежегодных эксплуатационных расходов составляет 376,8 тыс. руб.

Зимой температура воды на водозаборах должна поддерживаться в пределах 3—5 °С. Для предотвращения аварийных ситуаций, вызываемых забиванием труб дойного водозабора шугой, используют подвод к ним подогретой и конденсаторах турбин воды в количестве 25—35 % циркуляционного расхода.

Неполадки и неисправности в работе систем технического водоснабжения приводят к неэкономичной работе турбин, пережогу топлива и перерасходу электроэнергии на собственные нужды, а иногда и к ограничению мощности электростанции. Они могут быть также вызваны острым дефицитом йодных ресурсов, биологическими и химическими загрязнениями систем технического водоснабжения и зарастанием водохранилищ- охладителей, неполным использованном действия сифона и циркуляционной системе, ограниченным диапазоном регулирования производительности циркуляционных насосов, отсутствием режимных карт эксплуатации систем технического водоснабжения для

поддержания экономичного вакуума, недолговечностью глубинных водозаборов, не поддающихся ремонту без полного останова электростанции, отсутствием зимой рециркуляции теплой воды к водозабору и др.

Загрязнение конденсаторов турбин отложениями минерального и органического характера в результате неудовлетворительного качества охлаждающей воды приводит к ухудшению вакуума в конденсаторах и, как следствие, к значительным пережогам топлива, а в ряде случаев — к ограничению мощности турбин. Кроме того, образующиеся в конденсаторах турбин отложения интенсифицируют коррозионные процессы металла трубок.

Используемые для охлаждения конденсаторов природные воды содержат растворенные коллоидные и грубодисперсные вещества, а также растительные и животные организмы. Природная вода, попадая в систему технического водоснабжения под действием специфических факторов, изменяет свои физико-химический и биологический состав, что может привести к образованию отложений в конденсаторах турбин.

Основные факторы, способствующие загрязнению внутренних поверхностей трубок конденсаторов турбин, следующие:

склонность к выделению нерастворимых солей при нагреве воды;

наличие микро- и макроорганизмов, способных развиваться на поверхностях теплообмена;

наличие механических взвесей (шлама, ила, песка и т. п.), которые могут оседать, особенно в присутствии микроорганизмов, на поверхностях трубок.

По преобладанию отдельных компонентов отложения квалифицируются так:

карбонатные — с преобладанием соединений кальция и магния в кристаллической форме в виде СаСO3 и Mg(OH)2 или MgCO3;

органические — с преобладанием органических соединений в виде живых водных микро- и макроорганизмов;

смешанные — состоящие из микроорганизмов, соединений кальция, магния, железа, алюминия, кремнекислоты и др.;

наносные — содержащие значительное количество окислов алюминия, железа, кремнекислоты и продуктов распада водных организмов.

Для предотвращения образования отложений в конденсаторах турбин, как правило, производят водообмен в водохранилищах-охладителях.

Способ рационального водообмена для предотвращения накипеобразования в конденсаторах турбин используется при замкнутых водохранилищах наливного типа с восполнением потерь воды (на испарение, фильтрацию, водопотребление, сброс и т. п.) из источника (обычно реки), имеющего карбонатную жесткость на протяжении года или только в паводковый период значительно ниже, чем в водохранилище. Если при контроле качества воды водохранилища-охладителя выявляется, что карбонатная жесткость превышает предельно допустимое значение, то устанавливают значения требуемых сброса воды из водохранилища и пополнения его водой источника подпитки [4.13].

Осуществление такого сброса может привести к понижению уровня воды в водохранилище ниже минимальной отметки, что недопустимо по условиям работы циркуляционных насосов. В таких случаях производят максимально возможный сброс воды из водохранилища, оставив в нем объем, соответствующий уровню минимальной отметки (УМО). В результате такого сброса и пополнения водохранилища маломинерализованной водой до нижнего предельного уровня может произойти значительное снижение карбонатной жесткости охлаждающей воды и интенсивность накипеобразования в конденсаторах турбин будет снижена.

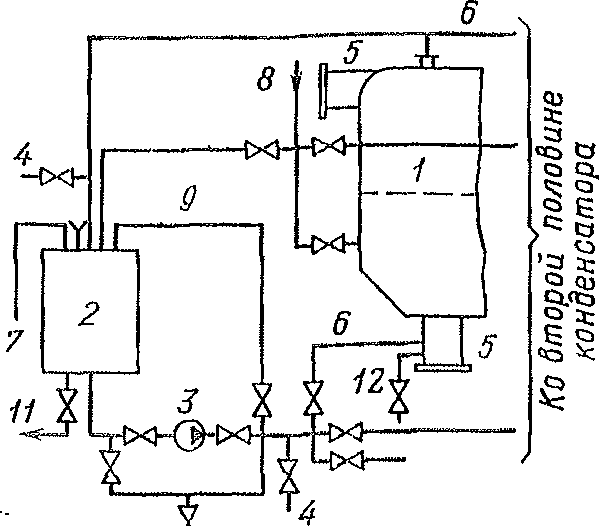

Рис. 4.40. Система шариковой очистки конденсатора турбины: 1—конденсатор турбины; 2 — шарикоулавливающее устройство; 3, 6 — подвод воды от подъемных насосов эжекторов турбины; 4 — водоструйный эжектор; 5, 10 — слив и подвод циркуляционной воды конденсатора; 7 — фильтр очистки отмывочной воды; 8 — загрузочная камера для загрузки и выгрузки шариков; 9 — фильтр предварительной очистки циркуляционной воды

Эффективным профилактическим мероприятием по поддержанию в чистоте охлаждающей поверхности конденсаторов в настоящее время является непрерывная очистка конденсаторных трубок эластичными шарикам и. Использование системы шариковой очистки при работе турбины иод нагрузкой позволяет постоянно поддерживать в чистом состоянии конденсатор и препятствует отложению в трубках загрязнений. Это обеспечивает эксплуатацию турбин с давлением в конденсаторах, близким к нормативному.

В настоящее время на электростанциях начато широкое внедрение разработанных СКВ ВТИ систем шариковой очистки конденсаторных трубок с использовании эластичных шариков из пористой резины.

Системы шариковой очистки устанавливаются на каждом конденсаторе (половине конденсатора) и являются автономными. Каждая система (рис. 4.40) содержит фильтр предварительной очистки циркуляционной воды от загрязнений, загрузочную камеру, узел ввода шариков в напорный циркуляционный водовод, шарикоулавливающее, устройство, эжектор для циркуляции шариков.

Устройства системы шариковой очистки связаны между собой трубопроводами с запорными задвижками. Для защиты контура циркуляции шариков от механических загрязнений на напорном циркуляционном водоводе устанавливается фильтр предварительной очистки циркуляционной воды с отверстиями на фильтрующем элементе 8 мм. Для создания закрутки потока при отмывке фильтра от загрязнений перед фильтрующим элементом расположен поворотный направляющий аппарат. Кроме того, внутри фильтрующего элемента выполнено дополнительное вращающееся смывное устройство с подачей воды высокого давления от подъемных насосов эжекторов.

При включении этого устройства рабочая вода, выходящая из сопл с большой скоростью, создает местные обратные перетоки. При этом загрязнения с внешней поверхности сетки переносятся к выходной части фильтра, откуда дренируются в сливной водовод, Смывное устройство приводится во вращение обычно с помощью сегнерова колеса. Гидравлическое сопротивление чистого фильтра, приведенное к расходу 18 000 м/ч, как правило, составляет 7 кПа (700 мм вод. ст.). При увеличении сопротивления до 9 кПа (900 мм вод. ст.) производят очередную промывку фильтра.

Опытная установка внедрена на блоке № 7 Литовской ГРЭС. Для ее первоначальной эксплуатации использовалась партия шариков фирмы «Тапрогге» (ФРГ). Ведутся работы по отработке рецептуры и технологии отечественного производства губчатых шариков в Свердловском филиале научно-исследовательского института резиновой промышленности Миннефтехимпрома СССР.

Для улавливания шариков из потока циркуляционной воды после прохождения их через трубки конденсатора иа сливном циркуляционном водоводе располагается шарикоулавливающее устройство в виде конусной перфорированной сетки со щелями шириной 12 мм. Горло конусной сетки расположено перед всасывающей камерой водоструйного эжектора. Последний обеспечивает циркуляцию шариков по контуру эжектор — загрузочная камера — узел ввода — напорный цирк-водовод — конденсатор — эжектор. При этом степенью открытия задвижки на подаче рабочей воды регулируется интенсивность циркуляции шариков, которая определяется визуально через смотровые окна загрузочной камеры. Общее сопротивление шарикоулавливающего устройства при нормальном расходе циркуляционной воды обычно составляет 3—4 кПа (300—400 мм вод. ст.).

Для обеспечения эффективной работы систем шариковой очистки при вводе их в эксплуатацию после монтажа необходима тщательная подготовка систем водоснабжения и конденсаторов. При этом необходимы выравнивание потока воды во входном поворотном колене напорного водовода и перед шарикоулавливающим устройством, разделка под калибр входных и выходных участков конденсаторных трубок, ликвидация вихревых и застойных зон в водяных камерах с исключением возможности местной циркуляции и отложения шариков.

В ряде случаев требуется очистка трубок конденсаторов от отложений. При значительных загрязнениях трубок применяются различные механические способы чистки. При незначительных загрязнениях обычно трубки чистят с помощью циркуляции шариков с корундовым пояском. В этом случае длительность циркуляции шариков определяется опытным путем по качеству очистки поверхности трубок с помощью эндоскопов или путем вырезки образцов из разных мест трубной доски.

Согласно рекомендациям фирмы «Тапрогге» и опыта наладочных работ на Литовской и Лукомльской ГРЭС количество шариков единовременной загрузки должно составлять примерно 6—10 % числа очищаемых трубок, расположенных в одном ходе по воде. Например, на одну половину конденсатора турбины К-300-240 ЛМЗ разовая загрузка должна составлять порядка 500 шариков. В этом случае обеспечивается довольно равномерное их распределение по всем трубкам конденсатора [1.1, 1.2].

При работе системы шариковой очистки сифон циркуляционной системы должен поддерживаться на уровне не менее 70 кПа (7 м вод. ст.) частичным прикрытием задвижки на сливном цирк-водоводе. Признаками качественной работы системы шариковой очистки являются нормальная циркуляция шариков, наблюдаемая через смотровые окна загрузочной камеры, и постоянство вакуума, достигнутое после чистки трубок. Периодичность замены шариков зависит от их качества и состояния трубок конденсатора и составляет порядка 400—900 ч непрерывной циркуляции [1.1, 1.2].

В настоящее время продолжается отработка различных типов шариков отечественного изготовления с определением срока службы и скорости уменьшения диаметра. Отрабатываются оптимальные режимы работы системы шариковой очистки с определением периодичности включения, продолжительности работы и т. д.

При недостаточной эффективности рассмотренных мероприятий по предотвращению загрязнений трубок конденсаторов турбин минеральными и органическими отложениями производится периодическая очистка конденсаторов:

химическим способом — от минеральных отложений, плотно прикрепленных к поверхности;

термическим или механическим способом — от органических и наносных отложений.

Рис. 4.41. Схема химической очистки конденсаторов:

1 - конденсатор; 2— буферный бак (30—50 м3); 3 — насос 8ВДВ или 12НДВ (500—1200 м3/ч); 4 — пробоотборник; 5 — заглушка; 6 —линия циркуляции кислотного раствора; 7 — линия отвода газов; 8 — линия подачи кислоты и щелочи; 9 — линия рециркуляции промывочного раствора; 10 — линия подачи технической, воды; 11—линия аварийного опорожнения бака; 12 — дренаж

Очистка конденсаторов требует останова или разгружения турбины и большой затраты ручного труда, кроме того, приводит к механическому повреждению трубок и в ряде случаев (при термическом способе очистки) к нарушению плотности вальцовочных соединений. Поэтому эти способы очистки не могут применяться систематически, а допускаются лишь как крайняя мера.

При химических способах очистки большое внимание уделяется равномерному растворению отложений и минимальной потере металла трубок. В настоящее время для очистки конденсаторов турбин рекомендованы следующие моющие вещества [4.13].

- Водный конденсат низкомолекулярных органических кислот (ВК НМК), представляющий собой 25—35 %-ную смесь муравьиной, уксусной, пропионовой, валериановой, масляной и капроновой кислот, являющимися отходами производства синтетических жирных кислот. Очистка производится 5—7 %-ным раствором с ингибитором коррозии И-1-В в количестве 0,2—0,5 % в приготовленном растворе.

- Техническая соляная кислота, ингибированная (В-2 или ПБ-5 2—5 %-ная) с добавкой для пеногашения водного конденсата из расчета 0,35 кг (100%-ного) на 1 кг накипи. В качестве дополнительных ингибиторов могут быть использованы тиосульфат натрия в количестве 4—5 г на 1 г-ион железа и меди, 0,3—0,5 %-цын ингибитор И-1-В, мочевина с гидроксиламином по 2 г на 1 г-ион железа и меди.

- Техническая соляная кислота, ингибированная (ПБ-5 или В-2), с постоянным поддержанием в растворе не более 2 %-ной концентрации. В качестве дополнительных ингибиторов используются те же ингибиторы, что и в п. 2.

В процессе химической очистки моющий раствор циркулирует по замкнутому контуру буферный бак — насос— первый и второй ходы конденсатора — буферный бак (рис. 4.41). Кислота подается в водяную камеру после трубок первого хода. Сбросной и напорный циркуляционный водоводы отключаются заглушками (рис. 4.42). В водяной камере конденсатора устанавливается распределительный коллектор подачи кислоты и щелочи. Промывочные растворы сбрасываются в специальную емкость для нейтрализации.

Термический способ очистки. Сущность способа термической очистки конденсаторов заключается в том, что при повышении температуры стенок освобожденных от воды конденсаторных трубок до 50—55 °С органические и илистые отложения высыхают, растрескиваются и отслаиваются от стенок трубок. Для ускорения процесса сушки и удаления отслоившихся отложений через трубки конденсатора продувается воздух, обычно предварительно подогретый в калорифере (рис. 4.43).

Очистка производится при поочередном отключении половин конденсатора по воде при одновременном снижении электрической нагрузки таким образом, чтобы температура в выхлопном патрубке не превышала 55 °С. При этом в зимний период электрическая нагрузка равна или близка к номинальной, а летом составляет 75—80 % номинальной. Сушка трубок каждой половины конденсатора продолжается 4—8 ч. Продолжительность сушки определяется толщиной и характером отложений и температурой воздуха, поступающего в конденсатор.

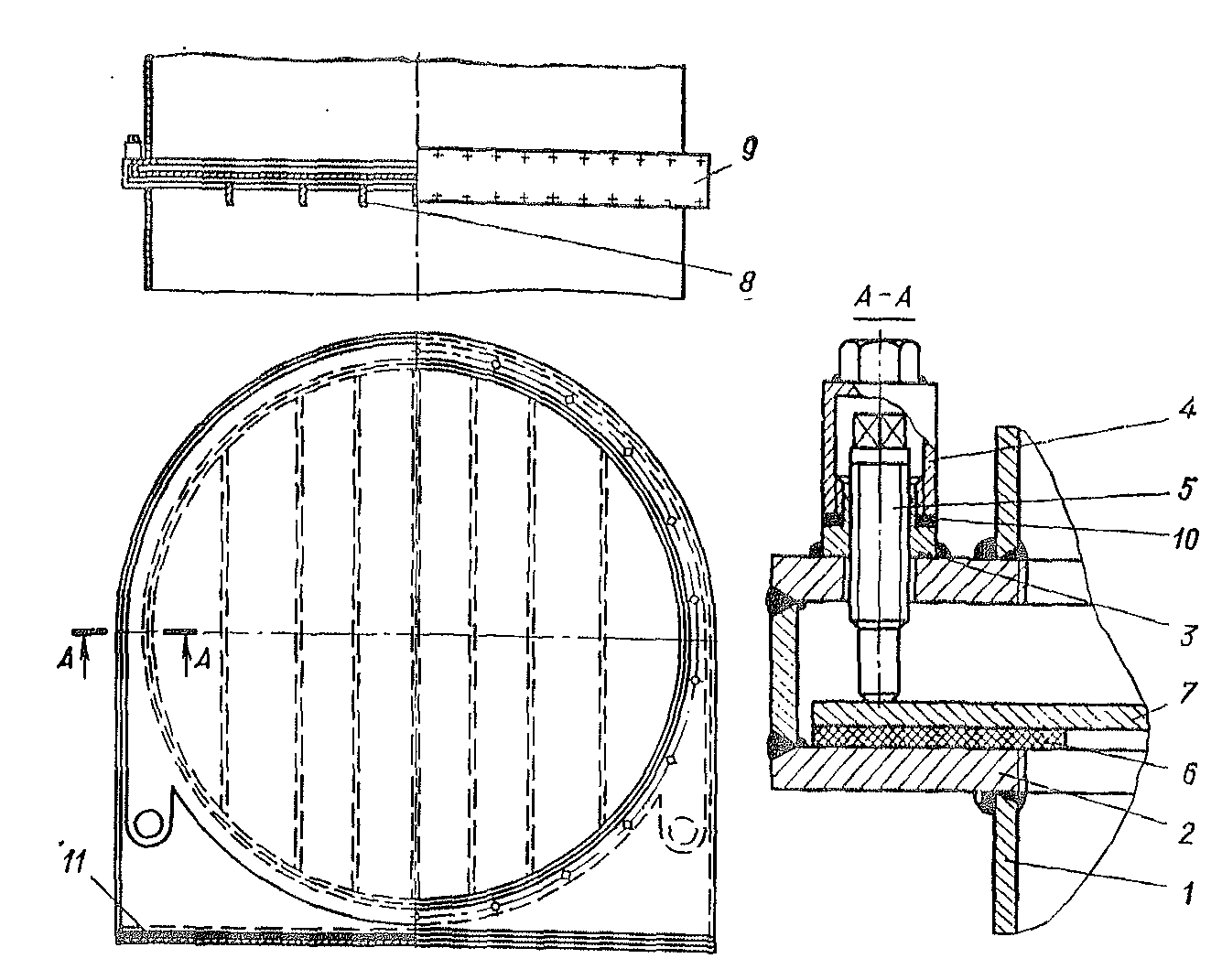

Рис. 4.42. Заглушка для отключения циркуляционного водовода:

1 — отключенный циркуляционный водовод; 2 — корпус заглушки; 3 — специальная гайка; 4 — колпачковая гайка; 5 — болт; 6 — резиновая Прокладка; 7 —заглушка; 8 — опорное ребро; 9 — крышка; 10 — паронитовая прокладка; 11 — резиновая прокладка

Рис. 4.43. Схема сушки отложений в трубках конденсатора;

1 — люк; 2 — воздуходувка с калорифером; 3 — конденсатор

Механические способы очистки. При этих способах используются щетинные ерши, укрепленные на длинных шомполах и приводимые в действие вручную или при помощи механических, электрических, гидравлических, пневматических устройств различного типа, резиновые цилиндрики или поршеньки, проталкиваемые через трубку шомполами, вода или воздух под давлением (при помощи пистолетов различной конструкции или других устройств) и т. п.