От качества изготовления, монтажа, ремонта и эксплуатации арматуры в значительной степени зависят надежность и экономичность работы блоков. Недооценка этого часто приводит к тому, что многие автоматические регуляторы поддержания параметров пара и воды работают неэффективно и не обеспечивают требуемого качества параметров. Важной экономической характеристикой арматуры является плотность в затворе. Причину того, что на многих блоках СКД потери пара и конденсата превышают расчетные значения, следует искать в первую очередь в работе арматуры. Опыт эксплуатации блоков 300 МВт на ряде электростанций указывает на необходимость повышения надежности работы арматуры.

В [5.15] приведены технические решения, направленные на повышение надежности арматуры, а также указаны отказы котлов из-за повреждений арматуры на блоках 300 МВт, которые оцениваются 5-8 %.

К наиболее распространенным дефектам, приводящим к отказам, относятся дефекты литья корпусов затворов и их уплотнительных поверхностей, парения сальниковых уплотнений. Причины отказов, как правило, разбиваются на три группы:

технологические, обусловленные недостаточным техническим уровнем изготовления деталей и сборки (например, брак при литье);

конструктивные, вызванные органическими недостатками конструкций;

эксплуатационные, связанные с нарушением режима эксплуатации.

Основными причинами выхода из строя уплотнительных поверхностей затворов являются эрозионный износ, коррозионное разрушение, «задираемость» с нарушением герметичности, растрескивание и скалывание уплотнительных поверхностей.

Эрозия деталей развивается, как правило, в результате воздействия потока рабочей среды. Наиболее часто износ возникает в дроссельно-регулирующей арматуре при срабатывании больших перепадов давления.

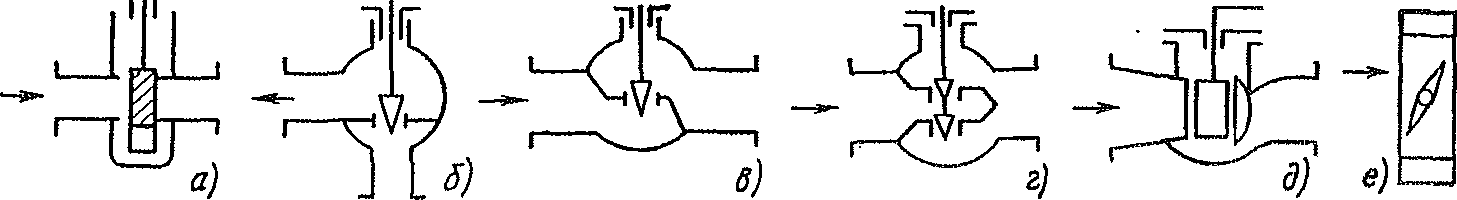

Рис. 5.7. Конструктивные схемы регулирующих клапанов:

а — шиберный; б, в — игольчатый соответственно угловой и проходной; г — двухседельный; д— поворотно-золотниковый; е — дисковый

Таблица 5.6. Виды и последствия повреждений арматуры

Тип арматуры | Характер повреждения | Последствия повреждения |

Запорная | Износ седла | Нарушение плотности |

Регулирующая | Износ уплотнительной поверхности золотника (щелевая эрозия) | Изменение конструктивной, расходной характеристики, нарушение плотности |

Запорно-регулирующая | Износ уплотнительной поверхности золотника (щелевая эрозия) | Нарушение плотности, изменение конструктивной, расходной характеристик Увеличение вибрации, изменение шумовой характеристики Повреждение корпуса, изменение расходной характеристики |

Все виды арматуры | Старение и износ уплотнений | Нарушение плотности, появление протечек |

Так, в шиберных клапанах (рис. 5.7, а)

наблюдается износ седла и шибера, в клапанах игольчатого типа (рис. 5.7,б, в)— износ седла и плунжера, в клапанах поворотного типа (рис. 5.7, д) —золотников. Эрозии подвергаются также затворы, корпуса и выходные патрубки клапанов.

Износ проточной части арматуры может происходить под действием различных факторов (коррозии, кавитации, ударного воздействия струй и капелек жидкости и т. д.). Наиболее часто износ вызывается кавитацией*.

* Под кавитацией понимается образование в жидкости полостей (каверн), заполненных паром, газом либо парогазовой смесью при снижении давления в жидкости ниже некоторого критического давления с последующим схлопыванием (замыканием) этих полостей.

Кавитация при ее возникновении в арматуре приводит к ряду последствий, основными из которых являются [5.6] эрозия конструктивных элементов, значительный шум, пульсация давления в потоке, нестабильность процесса дросселирования, вибрация конструктивных элементов, если возбуждения соответствуют диапазону их собственных частот или кратны им, пульсация давления в уплотнительных кольцах и, как следствие этого, появление протечек через сальниковые уплотнения.

Износ деталей арматуры приводит к снижению ее работоспособности, изменению рабочих характеристик и т. д.

В табл. 5.6 приводятся некоторые характерные повреждения арматуры и последствия, возникающие в результате износа ее детален. В основном износ проточной части арматуры происходит из-за щелевой и кавитационной эрозии.

Эрозию в арматуре обычно классифицируют по трем признакам: роду рабочей среды, способу ее воздействия и месту повреждения (возможны и другие признаки классификации эрозии).

Износ в арматуре может быть вызван воздействием потока пара, воды, а также рабочей среды, содержащей твердые включения (гидроабразивный износ).

По способу воздействия рабочей среды эрозию можно подразделить на каплеударную (от воздействия влажного пара), кавитационную, щелевую, струеударную, вибрационную.

Классификация эрозии по месту повреждения определяется названием детали, в зоне которой наблюдается эрозия, Запорно-регулирующие элементы арматуры (седло, плунжер, золотник) чаще всего подвергаются щелевой эрозии. Кавитационная эрозия возникает в зоне регулирующих органов клапанов шиберного типа, а также на трубопроводе за клапаном.

В настоящее время получили распространение три основных направления конструктивных решении, способствующих эффективному снижению кавитационной эрозии: многоканальное дросселирование, многоступенчатое и центробежное дросселирование потока.

Для дросселирования нашло широкое распространение использование дроссельных решеток. Например, более благоприятную для обтекания форму имеют клапаны шиберного типа, в которых регулируемое проходное сечение выполнено многоканальным.

При такой конструкции равновеликое регулируемое сечение имеет больший периметр, приближающийся к периметру сечения потока перед входом его в регулируемое отверстие клапана. Это уменьшает глубину мертвых зон в проточной части клапанов как при входе в регулируемое отверстие, так и при выходе из него и, кроме того, увеличивает относительную длину потока отдельных его струек в регулирующем сечении при той же толщине шибера. По этим же причинам в эксплуатации не допускаются перепады давления на регулирующих клапанах выше 4—5 МПа (40—50 кгс/см2).

Коррозионная стойкость материалов, применяемых для уплотнительных поверхностен арматуры, достаточно высока. Однако в эксплуатации иногда отмечается низкая коррозионная стойкость штоков (шпинделей). Их износ обычно определяется электрохимической коррозией в месте контакта штока с сальниковой набивкой. В качестве одного из методов электрической изоляции предложено термическое оксидирование, позволяющее получить на поверхности штока прочную диэлектрическую оксидную пленку [5.6].

Уплотнительные поверхности затворов арматуры часто после пуска в эксплуатацию растрескиваются и скалываются. Это явление в основном наблюдается при наплавке уплотнительных поверхностей специальными сплавами. Эксплуатационная стойкость наплавленных уплотнительных поверхностей затворов арматуры зависит не только от свойств применяемых сплавов и от способа их нанесения на детали затворов, но и от резких теплосмен, имеющих место в эксплуатации.

Нарушение плотности затвора из-за образования на уплотнительных поверхностях задиров, эрозионного и коррозионного износа объясняется недостаточно высокими свойствами самих сплавов. Наличие пор, шлаковых включений, растрескивание, скалывание и другие сварочные дефекты, вызывающие очаги разрушения металла, объясняются недостатками методов наплавки, хотя свойства сплавов, в частности их технологическая прочность, играют при этом немаловажную роль. Например, плохо сопротивляются эрозионному разрушению серый чугун и углеродистая сталь. Высокой эрозионной стойкостью отличаются стали 12Х18Н12Т, Н36Х18 и сплавы ЦН-2, ЦН-6 и ЦН-12, применяющиеся для наплавки уплотнительных поверхностей арматуры [5.6].

Анализ преждевременных разрушений металла корпусов арматуры показывает, что большинство из них вызвано технологическими дефектами, которые, являясь концентраторами, препятствуют использованию резерва пластичности металла. Кроме того, причиной разрушения может явиться низкий уровень сопротивления усталости материала.

Повышение качества сальниковых уплотнений энергетической арматуры достигается прографичиванием сухого асбестового шнура и засыпкой между кольцами из него прослоек графита. Однако эти мероприятия оказывают незначительное положительное влияние на качество работы сальника. Качество изготовления колец из шнура, их прографичивание, укладка набивки в сальниковую камеру, ее уплотнение и затяжка сальника целиком зависят от внимательности и квалификации персонала, производящего указанные операции.

Таблица 5.7. Нормативное время работы элементов оборудования и трубопроводов

Наименование· элементов | Марка стали | Температура мри эксплуатации, “С | Нормативная длительность работы, тыс. ч |

Необогреваемые прямые участки трубопроводов в пределах котлов и турбин и прямые участки станционных трубопроводов | Ι2Χ1ΜΦ | 450—545 | 200 |

| 546—570 | 150 | |

15ΧΙΜΙΦ | 450—545 | 200 | |

| 546—570 | 150 | |

12MX | 450—530 | 250 | |

15XM | 450- -550 | 250 | |

Гибы трубопроводов в пределах котлов, турбин и станционных трубопроводов, коллекторы котлов | 12ΧΙΜΦ | 450—545 | 150 |

| 546—570 | 100 | |

15Χ1ΜΙΦ | 450—545 | 150 | |

| 546—570 | 100 | |

12МХ | 450—530 | 200 | |

15ХМ | 450-550 | 200 |

Ленинградский завод асбестотехнических изделий выпускает прессованные асбографитовые кольца с размерами, соответствующими размерам сальников энергетической арматуры. Асбографитовые кольца, получившие марку АГ-50, обладают рядом существенных преимуществ: высокой стабильностью механических и термических свойств, низкой коррозионной активностью, простотой и малыми затратами па монтаж и др.

Однако в некоторых случаях высокие уплотняющие свойства прессованных асбографитовых колец в эксплуатации используются неполно. Это происходит из-за механического повреждения поверхностного слоя колец, сопряженного со штоком в результате монтажа, а также в результате износа и удаления его из камеры из-за низкого качества чистоты штока. Повреждение набивки при монтаже ее в камеру вызывается в основном тем, что гладкая цилиндрическая и резьбовая части шпинделей имеют один диаметр и кольцо повреждается от задирания его о резьбу. В ряде случаев на снижение уплотняющих свойств сальников влияет биение штоков, что при относительно незначительной упругости материала набивки ведет к уменьшению контактного давления между нею и штоком, а следовательно, к увеличению утечки через сальник.

На уплотняющую способность сальника влияют радиальные зазоры между опорным кольцом и нажимной втулкой, с одной стороны, и сальниковой камерой и штоком — с другой. Поэтому для снижения утечки через сальники указанные зазоры должны быть минимальными.