Особенности топочных устройств и оборудования котлов, работающих на слабореакционных топливах — АШ и тощих углях

Рассматриваемые блоки оснащены котлами П-50 (ЗиО) и ТПП-110, ТПП-210, ТПП-210А (ТКЗ). Котлы П-50, ТПП-210 и ТПП-210А производительностью 950 т/ч выполнены двухкорпусными, с симметричными корпусами и установлены в составе дубль-блоков 300 МВт.

Двухкорпусный котел ТПП-110 — несимметричный. Топочная камера с жидким шлакоудалением состоит из камеры горения (предтопка) и камеры охлаждения.

Системы пылеприготовления с промежуточным бункером котлов блоков 300 МВт (рис, 3.14) состоят из трех ниток на АШ и двух ниток на тощем угле, В каждой нитке установлены шаровая барабанная мельница ШБМ-380/850 (Ш-50А), сепаратор 1ДКТИ диаметром 4750 мм, циклон диаметром 3750 мм, мельничный вентилятор ВМ 160/85.0 производительностью 132 000 м3/ч при напоре 8,0 кПа (800 мм вод. ст.). Уловленная в циклоне пыль направляется в промежуточный пылевой бункер, из которого пылепитателями типа УЛПП-2064 с двумя течками каждый (иа котлах ТПП-210, ТПП-110 и П-50 один питатель на горелку) пыль подается в воздуховоды. Транспортируется пыль горячим воздухом от двух ВГД-2СУ производительностью по 180 000 м3/ч [1.10].

Основные трудности при сжигании низкосортного АШ и тощих углей заключаются в обеспечении устойчивости топочного режима и нормального выхода жидкого шлака. Для обеспечения быстрого и устойчивого воспламенения пыли АШ η тощих углей требуется создание высокой температуры топочных газов в зоне зажигания и рециркуляция их к корню факела. Этим предопределяется целесообразность использования для АШ и тощих углей топок с жидким шлакоудалением. При сжигании АШ и тощих углей применяется тонкий помол и предъявляются более жесткие требования к своевременному и активному пополнению убыли кислорода в горящем факеле (перемешиванием со вторичным воздухом), равномерности распределения топлива и воздуха по сечению топочной камеры, турбулизации высокотемпературной зоны факела и поддержанию достаточно высокой температуры на всем пути факела вплоть до завершения выгорания.

Таблица 3.2. Характеристики котлов и топочных устройств с жидким удалением шлака [3.6]

Наименование | ТПП-312А | Мирки |

Паропроизводительность, т/ч | 950 | 950 |

Давление свежего пара, МПа | 25,5 | 25,5 |

Температура свежего пара/пара промперегрева, °С | 565/570 | 565/570 |

Температура питательной воды, °С | 260 | 260 |

Топливо (уголь) | ГСШ | |

Компоновка котла, число корпусов | П, 1 | П, 1 |

Тип воздухоподогревателя, число подогревателей, шт. | РВП, 2 | РВП, 2 |

Вид топочной камеры | Открытого типа | |

Число горелок, шт. | 8 | 16 |

Тепловое напряжение объема топки, кВт/м3 | 134,9 | 134,9 |

Тепловое напряжение сечения топки, МВт/м2 Габариты котла по осям колонн, м: | 5,3 | 5,3 |

ширина | 18,6 | 18,6 |

глубина | 23,6 | 23,6 |

высота | 51,0 | 51,0 |

* Ширина котла дана с расстоянием между корпусами.

** Глубина дана без РВП,

Опыт эксплуатации показывает, что все мероприятия по повышению экономичности и надежности сжигания АШ и тощих углей должны быть направлены в первую очередь на улучшение структуры воздушного баланса топочной камеры путем увеличения коэффициента избытка воздуха в горелках αг≥1 во всем диапазоне нагрузок котла, усовершенствования горелочных устройств с целью интенсификации воспламенения и первичного выгорания пылеугольного факела, а также повышения стойкости самих горелок.

Улучшение структуры воздушного баланса топочной камеры можно достигнуть вводом мельничного воздуха в основные горелки. При этом во всем диапазоне нагрузок котла коэффициент избытка воздуха в горелках будет больше 1. Однако подача забалластированного влагой холодного мельничного воздуха в горелки ухудшает условия воспламенения.

Рис. 3.14. Схема котла ТПП-210А:

1 — топочная камера; 2 — ширмовые пароперегреватель; 3 — бункер пыли; 4 — вентилятор горячего дутья; 5 — сбросные сопла; 6 — горелки; 7 — центральный воздух; 8—вторичный воздух; 9 - короб первичного воздуха; 10 — пылепитатель

Возможны различные варианты ввода мельничного воздуха в горелки: ввод всего или части его, ввод его в качестве вторичного. Ввод всего мельничного воздуха в горелки означает доведение αг практически до конечного αт', что значительно снижает температуру ядра факела и резко ухудшает устойчивость горения пыли.

Это подтверждается опытом Трипольской ГРЭС, где при вводе всего мельничного воздуха в горелки (в каналы вторичного воздуха) котла ТПП-210А при сжигании АШ максимальная температура факела снизилась на 150—200°С и потребовалась постоянная подсветка факела мазутом. Поэтому следует ограничивать количество вводимого в горелки мельничного воздуха минимумом, необходимым для повышения αг= 1,0-т-1,05. Практически во избежание чрезмерного усложнения схемы сброса мельничного воздуха и условий его регулирования приходится останавливаться на вводе в горелки сброса только от двух (из трех) мельниц, сохраняя сброс от третьей помимо горелок. Это позволяет ограничить средний αг значением 1,06—1,07.

На ряде котлов мельничный воздух вводится в горелки только верхнего яруса. В нижнем ярусе горелок увеличение αг достигается соответствующим увеличением подачи в них вторичного воздуха. Тем самым исключается балластирование нижней части камеры горения влагой топлива, улучшаются условия для развития максимальных температур в зоне шлакового пода и нижнего яруса горелок, что способствует устойчивости зажигания пыли и вытекания жидкого шлака, особенно при пониженных нагрузках. При одноярусной компоновке горелок (котел ТПП-210А) ввод в них мельничного воздуха неизбежно забалластировал бы высокотемпературное ядро факела. Поэтому на этих котлах сброс мельничного воздуха производится через сбросные горелки, расположенные на расстоянии 3 м над основными, и тем самым равномерно распределяется по ширине топочной камеры.

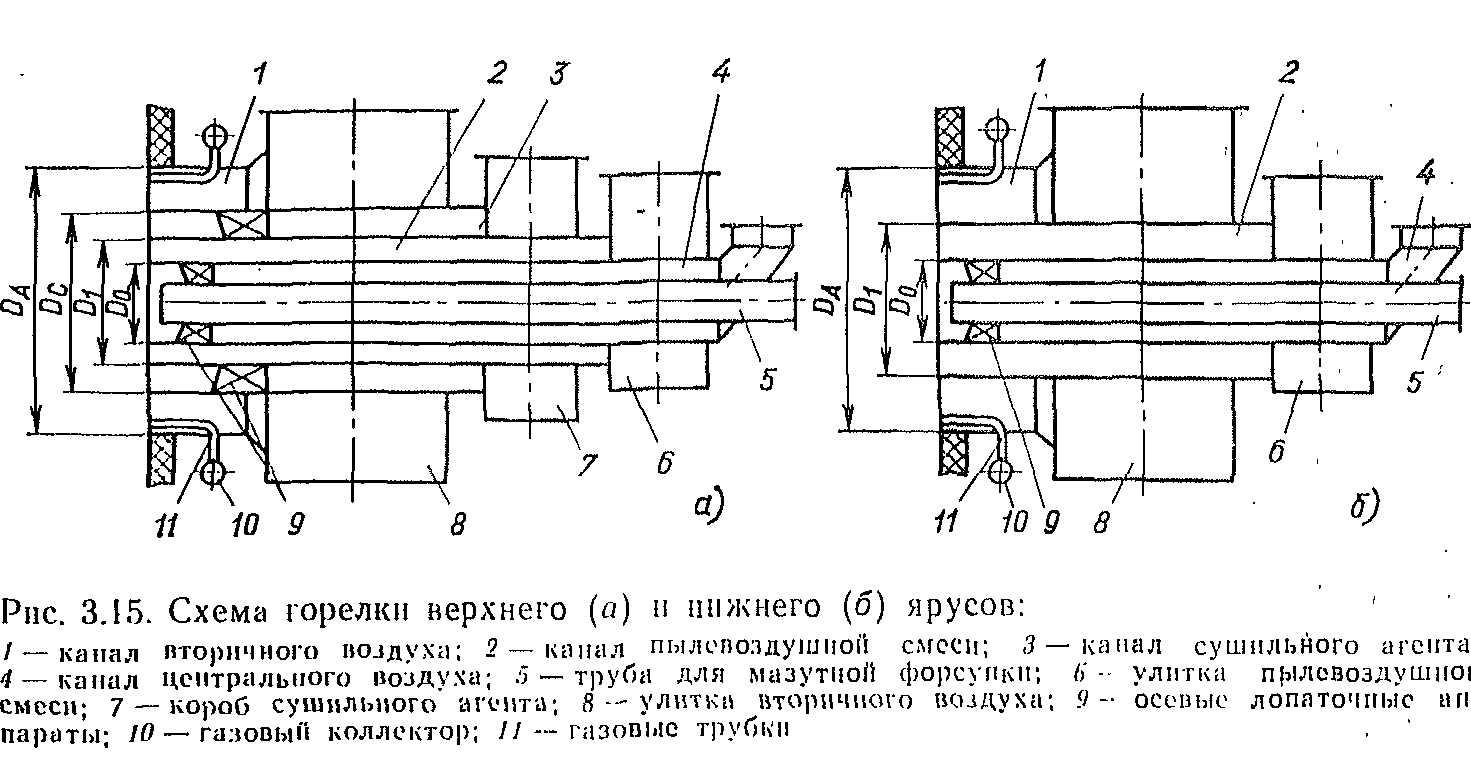

Способ ввода сбросного мельничного воздуха в горелки неразрывно связан с конструкцией горелочного устройства. Для котлов ТПП-110, ТПП-210 и П-50 разработаны новые конструкции горелочных устройств (рис. 3.15), в которых повышение устойчивости воспламенения пылевзвеси АШ и тощих углей достигается увеличением поверхности тепло- и массообмена вытекающей из горелки струп пылевзвеси с подсасываемыми горячими газами. Это обеспечивается увеличением диаметров насадков канала аэросмеси при сохранении крутки потоков.

По данным [3.8] повышение отношения диаметра насадка внутренней трубы горелки к диаметру наружной трубы канала аэросмеси с 0,5 до 0,77 приводит к уменьшению толщины струи пылевзвеси со 160 до 90 мм, что способствует быстрому завершению воспламенения аэросмеси и активному перемешиванию вторичного воздуха с воспламенившейся струен пылевзвеси и, следовательно, более полному выгоранию пыли на горизонтальном участке факела. Горелки с увеличенным диаметром насадок канала аэросмеси создают интенсивный обратный ток газов в приосевой зоне.

Горелки верхнего яруса конструктивно отличаются тем, что в дополнение к каналам аэросмеси и вторичного воздуха предусмотрен периферийный капал для мельничного воздуха. Этот воздух закручивается в специальной улитке, размещенной между стеной котла и улиткой вторичного воздуха.

Подача мельничного воздуха в топочную камеру по периферии горелки дает то преимущество, что при этом воспламенившаяся аэросмесь отделена потоком горячего вторичного воздуха от холодного, несущего большое количество влаги мельничного воздуха. Этим ослабляется отрицательное влияние балластирования факела на воспламенение аэросмеси. В табл, 3.3 приведен воздушный режим горелок котла ТПП-110 при номинальной нагрузке α" = 1,25 и работе двух пылесистем.

Сокращение количества сбросного мельничного воздуха и одновременно с этим обеспечение сушки топлива повышенной влажности достигаются присадкой небольшого количества высокотемпературных газов на вход в мельницы. Например, присадка в мельницу 4000 м3/ч газов (что составляет около 1% количества топочных газов одного корпуса котла с температурой 1400°С) позволяет при влажности топлива до Wр = 11:12 % сократить [3.8, 3.9] количество сбросного мельничного воздуха примерно на 1/3. Это особенно важно для котлов ТПП-210А с одним ярусом горелок.

Т а б л и ц а 3.3. Воздушный режим горелок котла ТПП-110

Двухъярусная компоновка горелок котлов первых серий позволяет постоянно поддерживать избыток воздуха в нижних горелках на оптимальном уровне. Для этого подача вторичного воздуха на нижние горелки выделяется в самостоятельный канал (например, установкой разделительной стенки в общем воздуховоде) и регулируется специальным автоматом по заданию с автоматической коррекцией при пусках и остановах мельниц.

Этим обеспечивается постоянное поддержание высоких температур факела в зоне над леткой. В дополнение к оптимизации αг нижнего яруса горелок устанавливают на каждый корпус котла дополнительную группу системы бесступенчатого регулирования (СВР) пылепитателей, что позволяет разделить группы СВР по ярусам горелок. Вследствие этого, в частности, можно нагружать нижние горелки при разгрузках блока и тем самым снижать минимум нагрузки по устойчивости горения и выходу шлака.

Большое значение для обеспечения устойчивости процесса горения и выхода жидкого шлака имеет равномерность подачи топлива питателями. Увеличение амплитуды пульсаций в подаче топлива сопровождается снижением устойчивости процесса горения. Внедрение автоматизированных систем стабилизации расхода пыли положительно сказывается на работе систем пылеприготовления, особенно при поступлении топлива ухудшенного качества.

В эксплуатации расход горячего первичного воздуха обычно поддерживается неизменным при всех нагрузках блока подрегулировкой вентилятора горячего дутья (ВГД).

Для облегчения настройки воздушного режима всегда необходимо оснащение каждой горелки средствами индивидуального контроля за расходами воздуха — это сегментные диафрагмы, секционирование распределительного коллектора, термодатчики, контроль за напором перед смесителями пыли по первичному воздуху, многосопловые расходомерные вставки, секционирование распределительных коллекторов с установкой индивидуальных пневмозондов по вторичному воздуху и др. Важно также обеспечение равномерной и синхронно регулируемой подачи пыли в горелки. Однако лопастные пылепитатели, которыми оборудованы практически все котлы блоков 300 МВт на АШ и тощих углях, в полной мере не отвечают этой задаче. Частично улучшают работу пылепитателей заменой электродвигателей ПБ-42 (1,5 кВт) на более мощные ПБ-52 (2,5 кВт), заменой поворотных пылевых шиберов выдвижными и др. В последнее время на ряде блоков 300 МВт с помощью быстродействующих индивидуальных автоматов значительно улучшена стабильность подачи пыли питателями во времени (3.9).

На котлах с двухъярусным расположением горелок возможно усовершенствование их компоновки для ослабления набегания факела на боковые экраны удалением крайних горелок от экранов и приданием им небольшого уклона к середине топочной камеры. Такое усовершенствование обычно выполняется при очередных заменах НРЧ. Менее благоприятно положение на котлах ТПП-210А. Здесь более тесное расположение горелок не позволяет удалить их от боковых стен, а большие выходные скорости в них (соответственно 27 против 22 м/с по вторичному воздуху) способствует набросу пыли на экраны и более быстрой коррозии боковых экранов по сравнению с коррозией в котлах первых серий.

Загрязнению наиболее подвержены поверхности нагрева котлов ТПП-210А, где имеет место более глубокое выгорание топлива. Углубление выжига пыли является фактором, усиливающим загрязнение поверхностей нагрева, поэтому оборудование эффективной системой очистки поверхностей нагрева этих котлов считается обязательным условием обеспечения надежной и экономичной их работы.

Экономические показатели котлов ТПП-110, ТПП-210, ТПП-210А и П-50, работающих на АШ и тощих углях, несмотря на достаточно длительный период эксплуатации, ниже проектных значений главным образом из-за поступления на электростанции топлива переменного качества. Одним из наиболее эффективных решении по повышению экономичности этих котлов является применение возврата и дожигания горючих частиц уноса, уловленных в электрофильтрах. Использование возврата уноса на котлах с жидким шлакоудалением целесообразно, когда возможности наладки экономичного и надежного топочного режимы обычными средствами исчерпаны. При сравнительно малом содержании горючих в уносе возврат позволяет в определенных пределах (до R90 = 10:12%) угрубить помол АШ без повышения q4. Это является эффективным способом борьбы с загрязнением поверхностей нагрева летучей золой, так как наличие в уносе относительно крупных частиц недожога способствует появлению эффекта самоочистки [3.8, 3.9].