Перевод блоков в режим скользящего давления позволяет получить ряд эксплуатационных преимуществ. Прежде всего уменьшаются в сравнении с режимом работы при номинальном давлении потери в экономичности. Это происходит в основном вследствие уменьшения дросселирования в регулирующих клапанах турбины и повышения внутреннего относительного КПД ЦВД, а также уменьшения расхода теплоты на привод турбопитательного насоса (см. рис. 2.3).

По условиям сохранения приемистости блока при аварийных режимах в энергосистеме ориентация на режим чисто скользящего давления с полным открытием всех регулирующих клапанов турбин и, следовательно, с отказом от использования в переходных режимах аккумулирующей способности котла недопустима. Кроме того, расчеты показывают, что, например, для турбины К-300-240 переход на качественное регулирование с полностью открытыми клапанами во всем диапазоне нагрузок приводит к потерям экономичности примерно на 0,4 % по сравнению с комбинированным регулированием. В режиме скользящего давления тепловое состояние турбины практически не изменяется, что снимает ограничения по скорости изменения нагрузки. Появляется дополнительный резерв мощности у питательного турбонасоса, что расширяет его режимные возможности и исключает необходимость, например, на блоках 300 МВт перехода на питательный электронасос при низких нагрузках. При нагрузке блока в режиме скользящего давления прирост теплосодержания пара в промежуточном пароперегревателе, необходимый для сохранения номинальной температуры пара, не увеличивается, как при номинальном давлении, а уменьшается вследствие повышения температуры пара за ЦВД турбины, что существенно упрощает поддержание расчетной температуры пара промежуточного перегрева в широком диапазоне нагрузок.

Перевод блоков в режим скользящего давления при частичных нагрузках в целом положительно сказывается на условиях работы его элементов, находящихся под давлением, и благодаря снижению общего уровня напряжений увеличивается срок их службы. Наблюдающееся уменьшение температур среды и металла в топочных экранах увеличивает длительность их межпромывочной работы, что особенно важно для газомазутных котлов. Однако в пароводяном тракте котла при низких нагрузках давление снижается ниже критического, на что они не рассчитывались при проектировании, поэтому внедрение режимов скользящего давления требует в первую очередь практической проверки каждого типа котла. Вносится также ряд других особенностей в условия работы турбин, питательных насосов, отдельных элементов вспомогательного оборудования, схем автоматического регулирования и защит.

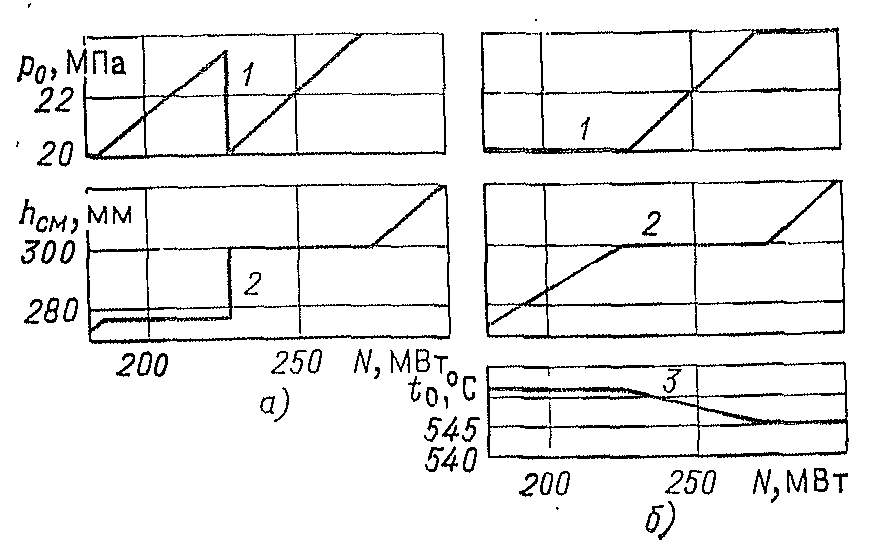

Оптимальный режим работы на скользящем давлении определяется в основном турбинным оборудованием. В практике применяется несколько различных режимов и соответственно программ изменения давления в зависимости от нагрузки. Оптимальная программа должна обеспечивать при каждой заданной нагрузке наиболее экономичное соотношение давления пара и положения клапанов турбин. Пример такой программы для блока с турбиной К-300-240 ХТЗ представлен на рис. 2.6.

На некоторых электростанциях для повышения экономичности увеличивают температуру перегрева пара при работе блоков на пониженном давлении. В этом случае выбирают оптимальную комбинацию сразу трех параметров: давления, температуры и положения клапанов турбины (рис. 2.6,б). Параметры выбирают по критерию минимума удельного расхода теплоты при сохранении заданного срока службы металла. Сравнение с кривыми, приведенными на рис. 2.6, а, показывает, что оптимизация режима упрощает реализацию программы: форма графиков становится более простой, исчезает скачкообразное изменение давления, представляющее трудности при автоматизации процесса.

Рис. 2.6. Зависимости оптимального давления (1), оптимального положения сервомоторов (2) и оптимальной температуры перегрева (3) от мощности генератора (турбина К-300-240 ХТЗ):

а — при оптимизации давления; б — при оптимизации давления и температуры

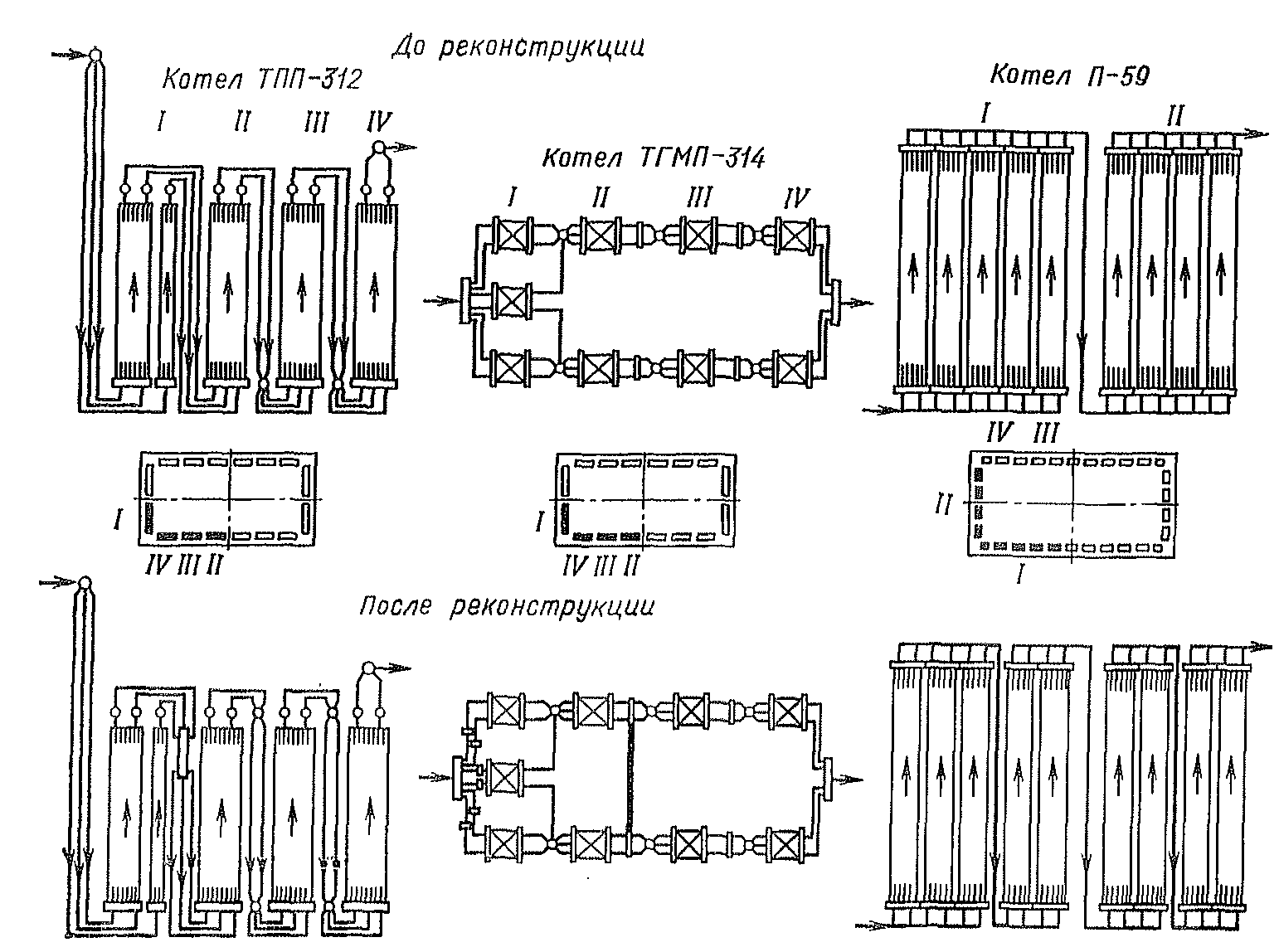

Рис. 2.7 Реконструкция гидравлических схем нижней радиационной части котлов СКД.

Надежность работы котлов СКД на скользящем давлении, при изменениях давления пара перед турбиной от 10 до 25 МПа (100— 250 кгс/см2), в основном определяется устойчивостью движения двухфазной среды в парообразующей части пароводяного тракта котла. В этой части помимо теплогидравлической разверки и многозначности гидравлических характеристик при пониженном давлении, 10—14 МПа (100—140 кгс/см2), возникают дополнительные проблемы: пульсация и неравномерная раздача двухфазной среды в коллекторах.

До настоящего времени отсутствует расчетная методика, позволяющая уверенно оценить надежность экранов котлов СКД при работе на скользящем давлении, и на каждом новом типе котла требуется тщательная опытная проверка. Испытания проводятся в экстремальных условиях, т. е. с проверкой надежности экранных систем не только в статическом режиме, но и при всех возможных в эксплуатации возмущениях по методике, предусмотренной типовой программой.

Рис. 2.8. Перевод блока 800 МВт со скользящего на номинальное давление при нагрузке 320 МВт (а) м с номинального на скользящее давление при нагрузке 720 МВт (б):

t— температура металла ЦВД; р — давление свежего пара; ОР РВД — относительное расширение ротора высокого давления; τ — время; 1—4 — температура металла перепускных труб от клапанов I—IV; 5 — относительное расширение РВД; 6 и 7 — температуры металла паровпуска и выхлопа ЦВД; 8 — давление свежего пара

Перевод блоков СКД на скользящее давление повышает надежность работы турбин, обеспечивает равномерный прогрев металла паровпускных органов ЦВД при работе с переменными нагрузками, улучшает вибрационное состояние валопровода и подшипниковых опор, снижает скорость возможного эрозионного износа регулирующих клапанов и лопаток первых ступеней ЦВД. Степень эрозионного износа при работе на скользящем давлении уменьшается примерно в 5 раз, что позволяет длительно поддерживать максимальный КПД регулирующей ступени ЦВД [2.7]. Минимально возможная нагрузка турбины при работе на скользящем давлении не ограничивается, при этом допустимы большие скорости ее изменения, так как температурное состояние корпусных деталей и относительное положение роторов практически не изменяются.

В эксплуатационной практике на турбинах, имеющих сопловое регулирование, реализуется комбинированный режим работы блоков СКД — на номинальном давлении при больших нагрузках (≥0,75 Νном ) и скользящем в области частичных нагрузок (≤0,75 Nном). В последнем случае оставление части регулирующих клапанов ЦВД турбины прикрытыми необходимо для обеспечения быстрого подхвата нагрузки в случаях внезапного появления дефицита мощности в энергосистеме.

При переводе блока с номинального на скользящее давление и обратно на частичных нагрузках необходимо обеспечивать допустимые скорости изменения температуры пара в камере регулирующей ступени, перепускных трубах и паровпуске ЦВД, которые вызваны изменением температуры пара за регулирующими клапанами при их открытии или прикрытии.

Максимальная длительность τ перевода блока с номинального давления на скользящее и обратно определяется так:

![]() (2.1)

(2.1)

где Δt — изменение температуры, °С; v —допустимая скорость изменения температуры, °С/мин.

По данным [1.1, 1.2] допустимые скорости изменения температуры составляют:

корпуса ЦВД (в диапазоне 400—500 °С) — 1—2 оС/мин; перепускных труб ЦВД (при температуре свыше 500 °С) — 3 °С/мин, в камере регулирующей ступени— 1,5 °С/мин.

На рис. 2.8, б для примера представлен график перевода блока 800 МВт на скользящее давление при нагрузке 720 МВт [1.1]. Фактически длительность перевода составляет 35 мин при соблюдении всех критериев надежности; расчетная длительность перевода при этой нагрузке составляет 25 мин (рис. 2.8,б). График обратного перевода при минимальной нагрузке 320 МВт представлен иа рис. 2.8,а.

С учетом условий надежности оборудования разгрузку и перевод блоков 800 МВт на скользящее давление целесообразно вести в таком порядке:

изменение нагрузки от номинальной до соответствующей полному закрытию четвертого регулирующего клапана (примерно 720 МВт) производить при номинальном давлении пара со скоростью 10—15 МВт/мин;

перевод блока иа скользящее давление осуществлять при нагрузке 720 МВт (полное закрытие четвертого регулирующего клапана);

снижение нагрузки блока до требуемого уровня в зоне скользящего давления производить со скоростью до 20 МВт/мин; при исчерпании диапазона регулирования турбопитательного насоса систему регулирования питания котла переключать на управление регулирующими питательными клапанами РПК котла;

при перепаде давления на РПК, равном 5 МПа (50 кгс/см2), дальнейшее снижение нагрузки осуществлять частичным прикрытием регулирующих клапанов; нагружение и перевод блока со скользящего иа номинальное давление производятся в обратном порядке.

Условия работы питательных насосов на скользящем давлении существенно меняются. Например, мощность, необходимая для перекачки питательной воды, с уменьшением нагрузки блоков снижается в большей степени, чем при работе на постоянном давлении. Расширяется диапазон работы питательных электронасосов в сторону более высоких, а турбонасосов в сторону более низких нагрузок, что уменьшает число операций перехода с одного насоса на другой. При переходе на режим скользящего давления напор турбопитательного насоса и, следовательно, развиваемая им мощность уменьшаются (рис. 2.8). Гидравлическое сопротивление пароводяного тракта при этом существенно возрастает из-за больших скоростей пара. Однако расход пара отбора уменьшается в большей степени, что повышает экономичность и увеличивает запас мощности приводной турбины.

Расширение диапазона нагрузок блоков и перевод их в режим работы на скользящем давлении требуют обеспечения работы автоматических регуляторов котлов в широком диапазоне нагрузок с учетом статических характеристик по температуре среды в промежуточных сечениях пароводяного тракта, а также изменения параметров динамических характеристик котла. Кроме того, необходима перестройка структурной схемы регулирования нагрузки блока с целью обеспечения автоматического управления как при номинальном, так и при скользящем давлениях.

Маневренность блоков при работе на скользящем давлении в диапазоне нагрузок 75—30 % номинальной определяется только котлом. Температурное состояние турбин позволяет производить изменения нагрузки практически с различной скоростью. При этом снимаются ограничения по температуре пара промежуточного перегрева, так как представляется возможным поддерживать ее на уровне, близком к номинальному. Приемистость же котлов СКД при переводе на скользящее давление снижается. Однако этот недостаток может быть компенсирован динамической перефорсировкой топочной камеры, которая позволяет достигнуть скорости изменения нагрузки 10—15% номинальной в минуту. При внезапном снижении нагрузки, что случается чаще, чем ее повышение, скорость изменения нагрузки может быть удвоена [1.3 8, 1.19].

Переход на скользящее давление, как отмечалось, позволил расширить диапазон работы питательного турбонасоса. В результате упростилась технология разгрузки блока и ускорился процесс его нагружения. Таким образом, несмотря на некоторое ухудшение приемистости котла, маневренные характеристики блоков СКД при работе на скользящем давлении в целом улучшаются.