Проведение некоторых ремонтных работ, например связанных с вскрытием корпусов ЦВД и ЦСД, вскрытием подшипников, ревизией систем смазки и регулирования, возможно только после снижения температуры металла до 150 °С (верхней границы холодного состояния). Эта температура определяет возможность полного отключения валоповоротного устройства турбины, прекращения подачи масла на подшипники, а также безопасность производства ремонтных работ.

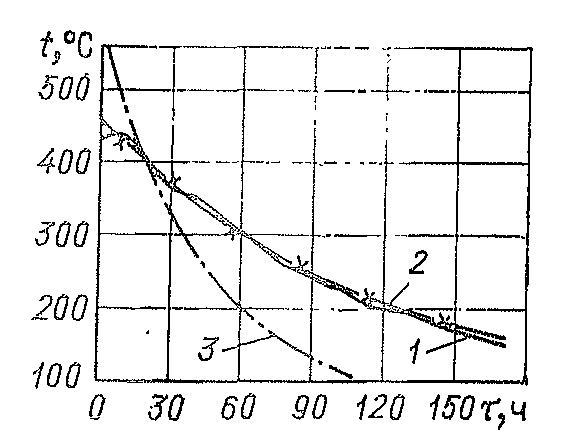

Естественное остывание турбин после останова протекает сравнительно медленно (рис. 4.7). Это обусловлено высокими параметрами пара, при которых турбина работает под нагрузкой, и значительной металлоемкостью высокотемпературных корпусов. Так, например, продолжительность остывания турбин К-300-240 и К-500-240 составляет 7—8 сут. Применение принудительного расхолаживания турбин позволяет значительно ускорить начало ремонтных работ.

В зависимости от причин, вызвавших останов блока, особенностей его тепловой и пусковой схем, а также от состояния оборудования в эксплуатационной практике используются следующие способы принудительного расхолаживания:

Рис. 4.7. Графики естественного остывания турбин К-300-240:

1—ЦВД турбины ЛМЗ; 2 — ЦВД турбины ХТЗ; 3— ЦСД турбины ХТЗ

расхолаживание под нагрузкой при останове блока для ремонтных работ, требующих остывания турбины, или при выводе в режим промывки проточной части турбины.

Этот способ применяется при всех нормальных (неаварийных) остановах в ремонт, когда состояние оборудования блока допускает работу его в рассматриваемом режиме;

расхолаживание остановленной турбины атмосферным воздухом;

комбинированный способ расхолаживания, включающий расхолаживание турбины под нагрузкой на первом этапе и расхолаживание остановленной турбины воздухом на втором этапе. Последний способ требует минимальной затраты времени и является предпочтительным.

Продолжительность расхолаживания турбины под нагрузкой определяется режимом охлаждения ЦВД. В свою очередь, основным фактором, ограничивающим скорость снижения температуры пара в проточной части ЦВД, является относительное укорочение ротора высокого давления.

Наиболее эффективным является следующий график изменения параметров свежего пара при расхолаживании:

на первом этапе при номинальном давлении свежего пара перед регулирующими клапанами производится плавное снижение его температуры до значения иа 40—50°С выше температуры насыщения (для СКД последняя условно принимается равной 375° С);

дальнейшее снижение температуры и давления свежего пара* производится одновременно, но так, чтобы выполнялось указанное выше соотношение между температурами свежего пара и насыщения и в то же время обеспечивалось возможное наибольшее давление пара перед регулирующими клапанами.

Расхолаживание при наибольшем (номинальном иа первом этапе) давлении свежего пара позволяет упростить операции на котле и повысить надежность работы турбины в рассматриваемом режиме. При этом большую часть времени охлаждения ЦВД (снижение температуры свежего пара до 410—420° С обеспечивает расхолаживание корпуса ЦВД до 300—320° С) котел работает по прямоточной схеме. Исключаются задержки в расхолаживании, связанные с частичным нагревом корпуса ЦВД, в тех случаях, когда при опережающем снижении давления свежего пара по сравнению с его температурой начинает повышаться температура в проточной части ЦВД.

В то же время расхолаживание при повышенном давлении свежего пара позволяет, в случае необходимости, использовать его снижение для регулирования относительного укорочения РВД. В тех случаях, когда относительное укорочение РВД начинает быстро приближаться к предельному, для его уменьшения прекращают снижение температуры и понижают давление свежего пара. При этом в результате уменьшения дросселирования в регулирующих клапанах температура пара, поступающего в проточную часть, начинает возрастать. Вследствие более высоких значений коэффициента теплоотдачи от пара к ротору, чем от пара к корпусу, ротор быстрее реагирует на повышение температуры и относительное укорочение РВД уменьшается.

Основными недостатками способа расхолаживания под нагрузкой являются:

ограниченная возможность снижения температуры пара, подаваемого в турбину, в результате чего ЦВД может быть охлажден до температуры не ниже 220—260° С;

трудности в обеспечении регулирования температур пара в требуемом диапазоне, особенно сильно проявляющиеся в части регулирования температуры пара промежуточного перегрева, где, как правило, с трудом могут быть достигнуты даже температуры 320—350° С; в результате ЦСД расхолаживаются под нагрузкой только до 320—350° С.

Этих недостатков лишен способ расхолаживания остановленной турбины воздухом. Такое расхолаживание обеспечивается организацией движения воздуха через внутренние полости высокотемпературных цилиндров (ЦВД и ЦСД) под воздействием разрежения, создаваемого эжекторами вакуумной системы.

* Скользящее давление свежего пара обеспечивается дросселированием среды и тракте котла.

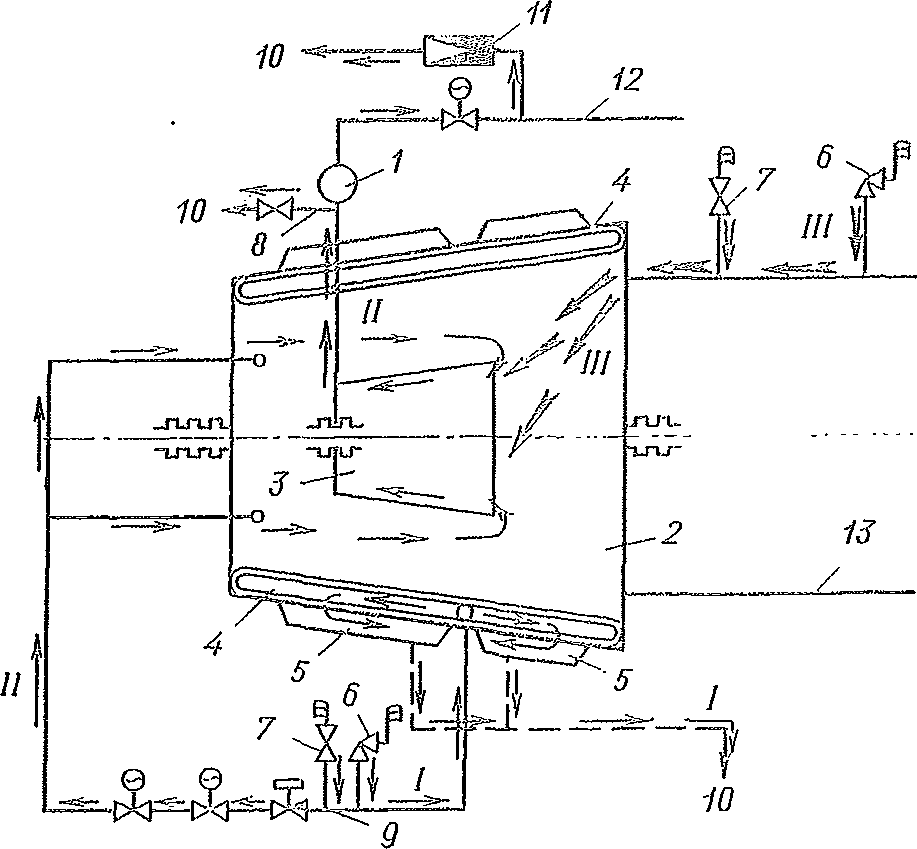

Pиc. 4.8. Схема движения воздуха при расхолаживании ЦВД турбины:

1— стопорный и регулирующий клапаны; 2 - наружный корпус; 3— внутренний корпус; 4 — обнизки горизонтального разъема; 5 — короба системы обогрева фланцев; 6 — предохранительные клапаны; 7 —линия связи с атмосферой; 8 - дренажные линии перепускных труб; 9 — коллектор системы обогрева фланцев; 10 — сброс в конденсатор; 11 — ПСБУ; 12 — главные паропроводы; 13 — паропроводы промежуточного перегрева; I, II, III — потоки воздуха

Характерными особенностями описываемой в [4.2, 4.3] технологии воздушного расхолаживания являются подача пара на концевые уплотнения всех или некоторых цилиндров на первой стадии расхолаживания и организация движения охлаждающего воздуха через систему обогрева фланцев и шпилек турбины. Охлаждающий воздух забирают из помещения турбинного цеха через специальные линии связи с атмосферой (штуцера с запорной арматурой на входных коллекторах системы обогрева фланцев и шпилек или на линиях связи межцилиндрового пространства с системой обогрева) или через принудительно открываемые предохранительные клапаны системы промперегрева (рис. 4.8).

Для охлаждения ЦВД турбины может быть организована одна из следующих схем движения атмосферного воздуха:

атмосфера — трубопроводы промперегрева — выхлоп ЦВД — межцилиндровое пространство — система обогрева фланцев и шпилек — конденсатор— эжектор — атмосфера;

атмосфера — трубопроводы промперегрева — выхлоп ЦВД — внутренний корпус ЦВД — перепускные трубы — ПСБУ — конденсатор (дренажи — конденсатор);

атмосфера — входной коллектор системы обогрева фланцев и шпилек — межцилиндровое пространство — внутренний корпус и т. д.

Для охлаждения ЦСД турбины применяются следующие схемы: атмосфера — трубопроводы промперегрева — паровпуск ЦСД — проточная часть ЦСД и ЦНД — конденсатор — эжектор — атмосфера;

атмосфера — входной коллектор обогрева фланцев и шпилек — межцилиндровое пространство — проточная часть ЦСД и ЦНД и т. д.

Охлаждение фланцев и шпилек корпуса турбины осуществляют по схеме атмосфера — входной коллектор системы обогрева фланцев и шпилек — короба системы, полости и каналы во фланце — сбросной коллектор — конденсатор и т. д.

Подача пара иа концевые уплотнения турбины предотвращает поступление через них значительных расходов воздуха при наличии разрежения в проточной части цилиндров, связанных с конденсатором.

Это, в свою очередь, сокращает поступление в вакуумную систему «паразитных» потоков воздуха, не участвующих в охлаждении высокотемпературных цилиндров (через уплотнения ЦНД) и загружающих эжекторы. Предотвращается интенсивное охлаждение воздухом участков высокотемпературных роторов (РВД и РСД) в зоне концевых уплотнений, что позволяет повысить темп расхолаживания турбины. Кроме того, подача пара на концевые уплотнения высокотемпературных роторов позволяет повысить скорость остывания соответствующих цилиндров, так как пар обладает большей расхолаживающей способностью, чем воздух. Поэтому в начале процесса расхолаживания организуют подачу на уплотнения пара с возможно более высокой температурой и по мере остывания корпуса цилиндра снижают ее. При приближении температуры металла к температуре пара и отсутствии возможности дальнейшего снижения последней прекращают подачу пара на уплотнения соответствующего цилиндра.

В турбине К-500-240-2 производительность эжектора системы концевых уплотнений, отсасывающего паровоздушную смесь из крайних камер системы, при сравнительно низком разрежении, которое устанавливается в конденсаторе при воздушном расхолаживании, такова, что обеспечивает отсос всего воздуха, поступающего в камеры концевых уплотнений ЦНД из атмосферы. Это обстоятельство позволяет прекратить подачу уплотняющего пара на концевые уплотнения ЦНД, при этом давление на стороне всасывающего эжектора системы уплотнений следует поддерживать более низким, чем в конденсаторе. Прекращение подачи пара на концевые уплотнения ЦНД позволяет снизить нагрев выхлопного патрубка ЦНД.

Организация движения охлаждающего воздуха через систему обогрева фланцев и шпилек интенсифицирует расхолаживание массивных фланцевых соединений и тем самым повышает скорость остывания корпусов ЦВД и ЦСД в целом.

Рекомендуемая [4.2, 4.3] технология воздушного расхолаживания предусматривает создание на первом этапе запаса по относительным расширениям роторов. Для этого вначале организуется движение воздуха только через систему обогрева фланцев. Обеспечиваемое при этом опережающее остывание корпуса приводит к постепенному возрастанию относительного расширения ротора. Воздух во внутреннюю полость корпуса подается только при значениях относительного расширения, отличающихся от предельно допустимых не более чем на +(1,0— 1,5) мм. Этот запас сохраняется с учетом инерционности изменения относительных расширений ротора при расхолаживании.

Расход воздуха в корпус регулируют на последующих стадиях таким образом, чтобы расхолаживание протекало при значительных «плюсовых» значениях относительного расширения. Применение такой технологии позволяет при необходимости в любой момент прекратить подачу пара на концевые уплотнения ЦВД и ЦСД без риска получения опасных значений относительных расширений роторов. Кроме того, такая технология исключает сильное захолаживание роторов и возникновение в них чрезмерных термических напряжений.

С учетом относительного укорочения роторов турбины с двухстенными корпусами и прямоточным движением пара (конструкции ХТЗ) внутри цилиндра допускают заметно меньший темп охлаждения, чем у турбин с петлеобразным движением пара внутри цилиндра (конструкции ЛМЗ). Однако это относится только к турбинам К-300-240 и К-500-240-1 со старой (не модернизированной) системой обогрева фланцев и шпилек.

Выпускаемые в настоящее время турбины ХТЗ имеют существенно улучшенную конструкцию этой системы. Характерной ее особенностью является подача греющего (охлаждающего) агента не только в короба, вдоль наружной поверхности фланцев, но (через специальные сверления) также и в «обнизку» горизонтального разъема. Развитая поверхность контакта между охлаждающим агентом и металлом фланцев позволяет существенно ускорить остывание этого элемента и всего корпуса.

Темп принудительного расхолаживания для ЦВД турбины К-500-240-2 составляет 0,030 1/ч, для ЦВД конструкции ХТЗ, снабженных старой системой обогрева фланцев и шпилек, турбин К-300-240—0,015—0,020 1/ч, турбин K-500-240-I — 0,013—0,014 1/ч [4.2, 4.3].

При применении комбинированного расхолаживания общая продолжительность остывания турбин составляет для К-300-240 ЛМЗ до 20—24 ч, для К-300-240 ХТЗ до 40—48 ч, для К-500-240-1 до 50—55 ч,

Продолжительность чисто воздушного расхолаживания составляет для К-300-240 ЛМЗ 28—30 ч, для К-500-240-2 36-48 ч, для К-500-240-1 65—75 ч [4.3].

Следует отметить, что до настоящего времени схемы и технология воздушного расхолаживания базируются па оборудовании турбин, спроектированных без учета особенностей этого режима, Поэтому указанные темпы расхолаживания часто далеки от оптимальных,

Накопленный опыт и результаты исследований [4.16] поставили вопрос об оснащении вновь выпускаемых турбин СКД стационарными системами принудительного расхолаживания. Системы, выполняемые с учетом особенностей конструкций турбин, смогут обеспечивать продолжительность остывания в пределах 20—28 ч [4.16].