Глаза пятая

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ РАБОТЫ МЕТАЛЛА

ОБОРУДОВАНИЯ

- РАБОТОСПОСОБНОСТЬ МЕТАЛЛА ОБОРУДОВАНИЯ

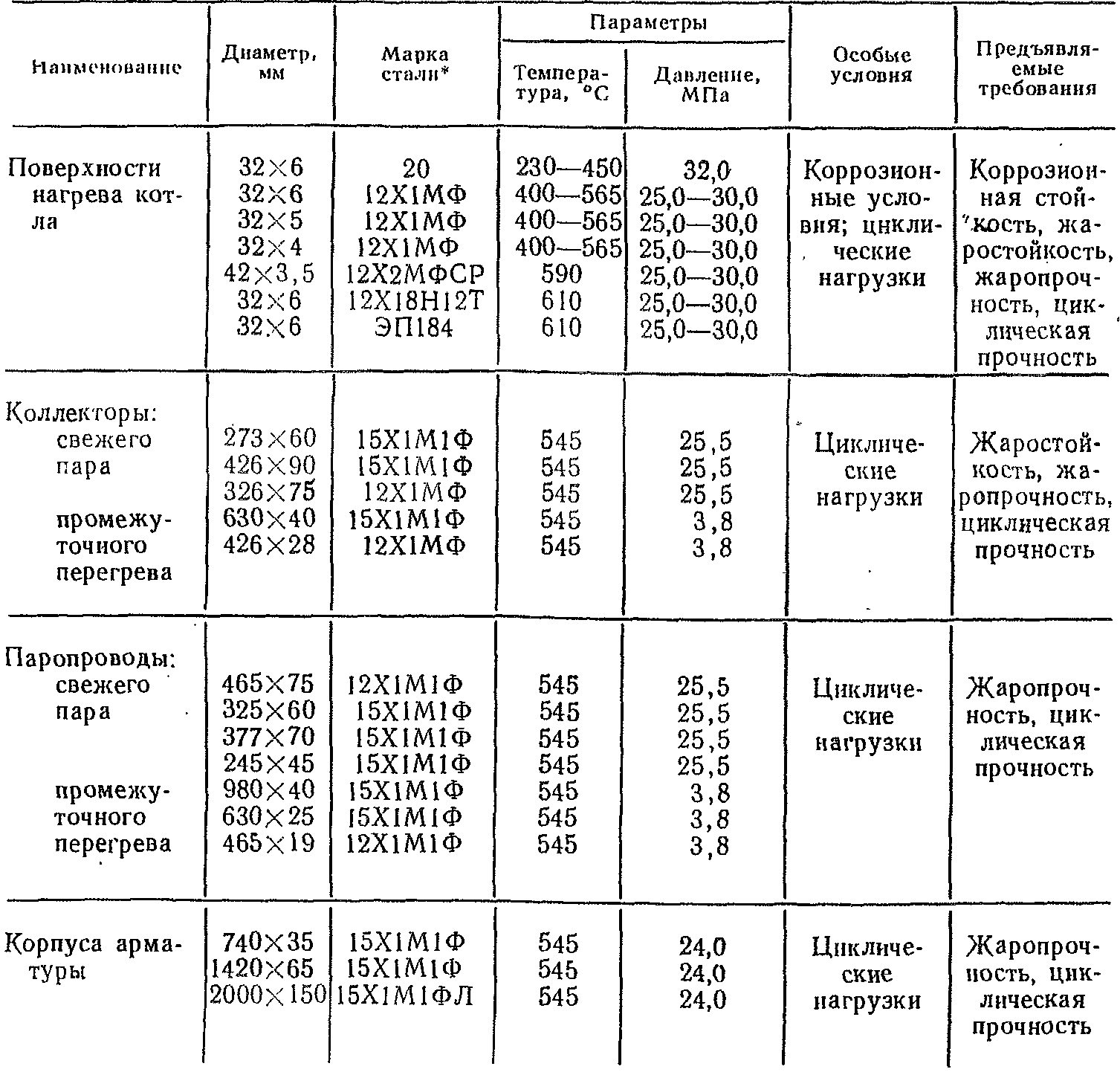

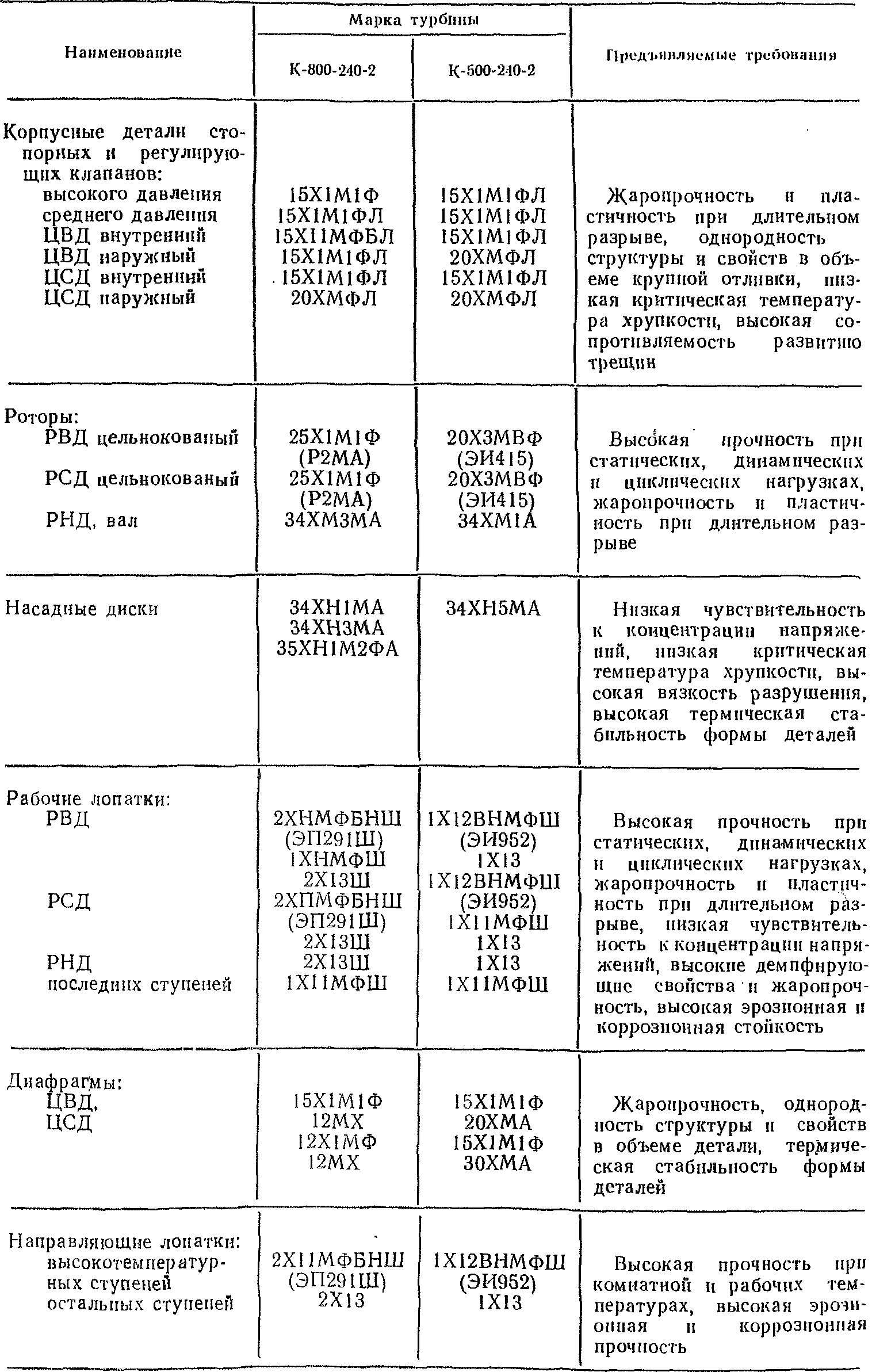

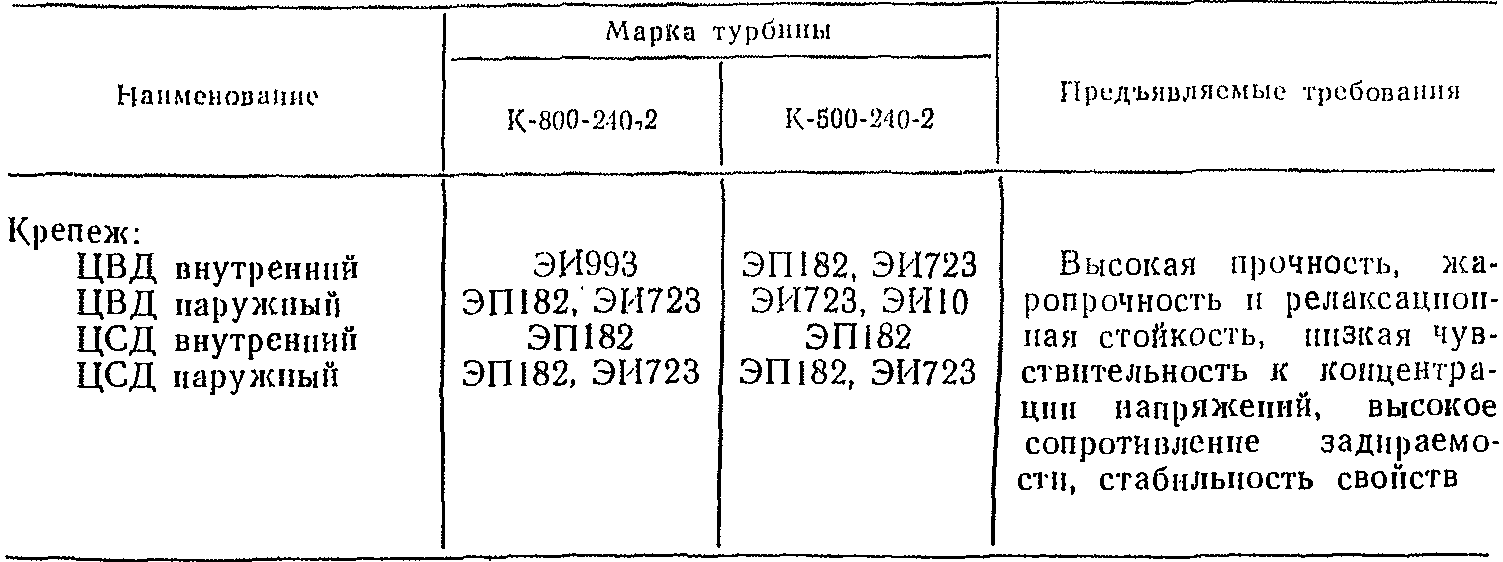

Надежность работы металла оборудования в эксплуатации в значительной степени зависит от свойств сталей, применяемых для высокотемпературных узлов блоков, технологии изготовления, качества монтажа, ремонта и соблюдения условий эксплуатации. Требования к качеству сталей, применяемых в энергетике, в настоящее время достаточно четко определены (табл. 5.1 и 5.2).

Работа труб поверхностей нагрева котлов определяется как исходным качеством и свойствами их в состоянии поставки, так и изменениями, связанными с дополнительными технологическими операциями (гибка, сварка и термообработка) на котельных заводах, кроме того, зависит от конструкции и эксплуатации котлов.

Т а б л и ц а 5.1. Материалы трубных систем котлов и паропроводов блоков 300, 500 и 800 МВт

Таблицa 5.2. Материалы, применяемые для основных деталей турбин блоков 500 и 800 МВт (5.1)

Эксплуатационная надежность поверхностей нагрева определяется в первую очередь прочностными свойствами металла труб при повышенных температурах. Для труб из стали 20 металлургические заводы гарантируют предел текучести при температурах 250—450 °С, а для труб из легированных сталей, кроме того, гарантируется и предел длительной прочности. При этом жаропрочность при 570 и 610 °С у перлитных сталей 12Х1МФ и 12Х2МФСР примерно одинакова. Преимуществом стали 12Х2МФСР является несколько повышенная (за счет содержания хрома) окалиностойкость. Жаропрочность хромоникелевой аустенитной стали 12Х18Н12Т примерно в 2 раза выше, чем у перлитной, причем она сохраняется на довольно высоком уровне (до 650 °С). Однако эта сталь склонна к коррозии под напряжением, что существенно влияет на ресурс ее работы.

Кроме того, следует учитывать, что аустенитная сталь имеет большую чувствительность к наклепу и повышенную склонность к образованию трещин в наклепанных местах в процессе эксплуатации. Поэтому особое внимание должно уделяться соблюдению режимов термической обработки гибов (1120—1150 °С). Более высокая температура увеличивает опасность получения разнозернистой структуры, которая может привести к резкому снижению пластичности металла [5.1].

Опытом эксплуатации установлены характеристики коррозионной стойкости и максимально допустимые температуры сталей. Так, для работы котлов на всех видах топлива предельно допустимой максимальной температурой наружной поверхности труб из сталей 12Х1МФ и. 12Х2МФСР считается 585 °С, из стали 12Х18Н12Т при использовании в качестве топлива высокосернистых и сернистых мазутов — 610°С и при остальных видах энергетического топлива — 640 °С. Отклонение в сторону превышения максимально допустимых температур чревато резким ухудшением свойств металла. Установлено, что повышение допустимого уровня на 10—15 °С для хромомолибденованадиевой стали и ир 5—10 °С для высокохромистой стали ЭИ756 резко повышает степень повреждаемости поверхностей нагрева. Это объясняется главным образом тем, что допустимые температуры для сталей перлитного и мартенситно-ферритного классов, широко применяемых для труб поверхностей нагрева, находятся на верхнем пределе возможностей данной стали. Превышение предельно допустимых температур также заметно увеличивает скорость коррозионных процессов отдельных участков поверхностей нагрева и прежде всего экранных труб.

Наименее надежным элементом паропроводов и трубной системы котлов являются гибы. Напряжения в них превышают действующие на

прямых участках труб. Гиб характеризуется утонением стенки из-за вытяжки и уплощением поперечного сечения по растянутым при гибке волокнам. Существует мнение, что поперечное сечение гиба представляет собой овал, в действительности оно имеет более сложную форму, Трещины в гибах наблюдаются с наружной стороны по участку с максимальным уплощением (около наиболее растянутого волокна) и внутри в местах с наименьшим радиусом кривизны (вблизи нейтрального волокна). Именно в этих местах действуют максимальные дополнительные напряжения изгиба, вызванные отклонением формы поперечного сечения от круга.

Опыт длительной эксплуатации показал, что первые повреждения труб в пределах котла (в частности, пароперепускных труб) и паропроводов происходят на гибах. Важно подчеркнуть, что возникающие при эксплуатации высокие дополнительные напряжения в гибах малого радиуса кривизны приводят к существенному снижению долговечности независимо от конструкции (штампованные или штампосварные).

В последние годы в результате проведения комплекса исследований НПО ЦКТИ уточнена схема расчета наиболее напряженных элементов котлов и трубопроводов, в частности гибов. Разработаны методы поверочного расчета на малоцикловую усталость, выполнена оценка особенностей развития трещин в металле труб. С учетом существенного влияния коррозии на долговечность гибов, работающих при умеренных температурах, а также особенностей роста трещин разработаны дополнения к нормам расчета, приводящие к увеличению толщины стенки гибов на 2—3 мм.

Указанные разработки нашли свое отражение в нормах расчета на прочность элементов котлов и трубопроводов с расчетным сроком до 200 000 ч [5.2], а также в других нормативно-технических документах [5.3].