ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ПРИ МОНТАЖЕ СОЕДИНЕНИЙ И ОКОНЦЕВАНИЯ КАБЕЛЕЙ

1. СОСТАВЫ ДЛЯ ЗАЛИВКИ КАБЕЛЬНЫХ МУФТ

а) Составы по ГОСТ 6997-54

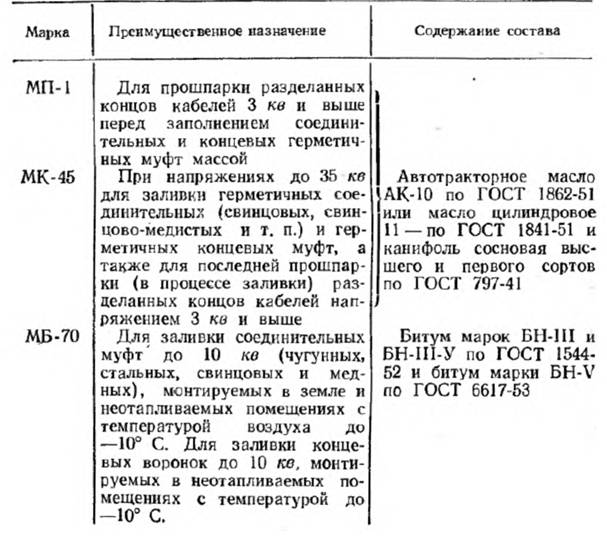

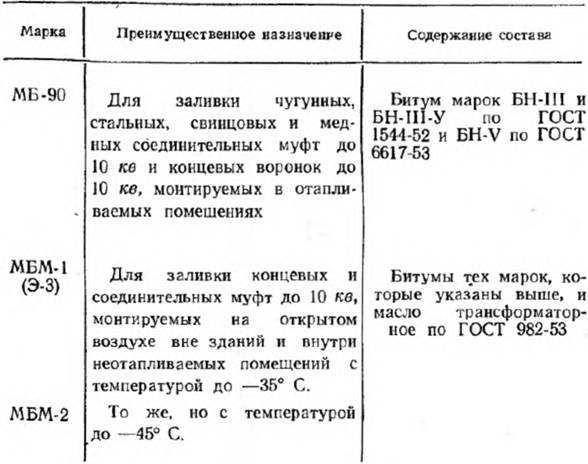

Таблица 3-1

Марки, содержание и области применения составов

Примечания:

1. Составы марок МБ-70 и МБ-90 изготовляются на нефтеперерабатывающих заводах.

2. Состав МК-45 рекомендуется к применению только для кабелей 20 и 35 кВ, только в заводском изготовлении и только в тех случаях, когда в процессе его применения может быть обеспечен строго определенный, устанавливаемый заводом-изготовителем режим нагревания и охлаждения.

При несоблюдении этого не исключено выпадение канифоли из состава в процессе охлаждения или эксплуатации.

Состав для заполнения защитных кожухов кабельных муфт

В тех случаях, когда муфта будет находиться ниже уровня грунтовых вод, но выше уровня промерзания почвы, для заполнения защитных кожухов необходимо применять мягчитель резины по ТУ 157-44 б. МНП (смесь парафина с петролатумом). Мягчитель обладает следующими техническими характеристиками: температура каплепадения по Убеллоде — не ниже 45° С; кислотное число КОН — нс более 0,28 мг/г; зольность — не более 0,1%; наличие воды—0; наличие механических примесей—не более 0,1% (песок и другие абразивные вещества вообще не допускаются),

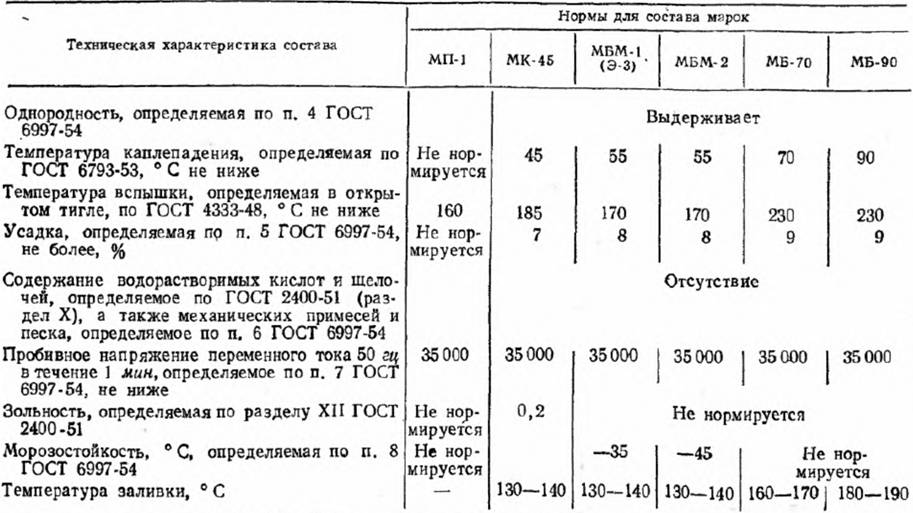

Таблица 3-2

Основные технические характеристики составов по табл. 3-1

Примечание. В § 3 ГОСТ 6997-54 требование по вязкости было исключено в 1956 г.

в) Холоднозаливочные составы

Холоднозаливочные составы не требуют тепловой обработки в процессе изготовления и применения, поэтому особо рекомендуются для применения при монтаже кабелей в помещениях, опасных в отношении взрывов и пожаров, а также с резиновой изоляцией или при скоростных монтажах.

Изготовление этих составов возможно при условии проверки материалов и опытных заготовок составов в лаборатории.

Состав марки КХЗ-158 ВЭИ приготовляется из двух смесей, смешиваемых на месте работ перед заполнением муфт.

Первая из этих смесей приготовляется следующим образом: в котел загружается 32 части (по весу) битума с температурой размягчения 70—75° С по Кремер-Сарнову, в течение около 15 мин температура его доводится до 160—170° С, битум прогревается до прекращения пенообразования (около 3 ч); после этого включается мешалка и в котел в три-четыре приема в течение 15 мин загружается 18 частей измельченной канифоли с температурой плавления около 70° С; температура смеси битума с канифолью в течение 2 ч доводится до 200° С и поддерживается в течение 15 мин, а затем смесь в течение 1,5 ч охлаждается до 160° С; после этого в три-четыре приема в течение 50 мин в смесь вливается 50 частей трансформаторного масла с пробивной прочностью не ниже 8 кВ/мм, но таким образом, чтобы температура смеси не упала ниже 110° С; трехкомпонентная смесь размешивается в мешалке в течение 15 мин при температуре 110—115° С, а затем охлаждается до 15—25° С и разливается в тару необходимой емкости.

Вторая из смесей приготовляется нижеследующим образом.

При наличии шаровой мельницы в нее сначала загружаются 3 части просеянной через тонкое сито негашеной извести с содержанием СаО не менее 70%, а затем вливаются 3 части трансформаторного масла с пробивной прочностью не ниже 10 кВ)мм и кислотностью КОН не выше 0,1 мг и, наконец, вводится 9 частей измельченной и просеянной через тонкое сито гашеной извести («пушонки») с содержанием окиси кальция не менее 65%. Смешивание производится в течение 2—2,5 ч. При пользовании краскотеркой все составные части в указанном выше порядке смешиваются в отдельном сосуде, а затем загружаются в краскотерку. Смесь пропускается через краскотерку 2 раза.

Для приготовления массы в сосуд со 100 частями (по весу) первой смеси в течение I мин при постоянном перемешивании вливаются 25—32 части второй смеси. Масса перемешивается еще 1- 2 мин с захватыванием жидкости и со дна, после чего немедленно вливается в муфту в один прием.

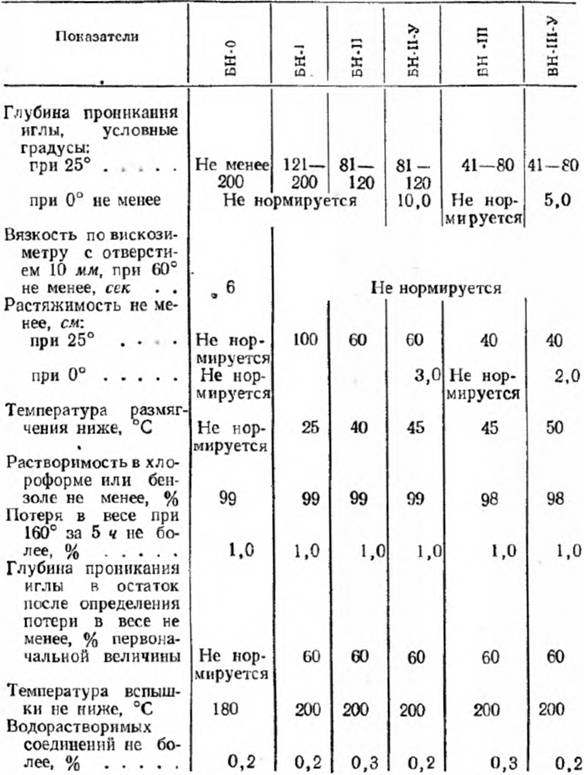

г) Битумы

Для защиты от коррозии поверхность стальных кожухов покрывается нефтяным битумом БН-III по ГОСТ 1544-52, технические нормы БН-III приведены в табл. 3-3.

Технические нормы на нефтяные битумы Таблица 3-3

Примечания. 1. Битумы марок БН-II-У и БН-III-У отличаются от битумов марок БН-II и БН-III улучшенными свойствами при низких температурах и более высокой температурой размягчения, т. е. являются более теплоустойчивыми.

- В средней и северной полосах СССР допускается перевозка битума марки III с 1/XI no 1 /III навалом, а с 1/III по 1/XI в бумажных мешках.

- Хранение битумов должно проводиться в крытом помещении с хорошо утрамбованным земляным или асфальтированным полом, защищенным от дождя, солнечных лучей и пыли.

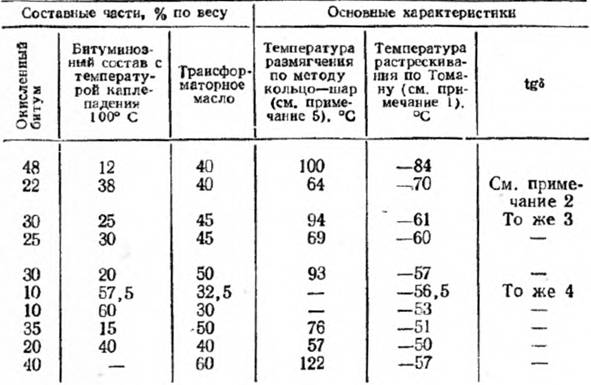

д) Составы на основе битумов для работы при температурах ниже —45° С

Примечания: 1. Температура растрескивания — температура, при которой данный состав, приобретая свойства твердого тела, при самых небольших механических нагрузках (например, прикосновение палочкой, легкий удар, по стенке сосуда и т. п.) растрескивается по всему объему/

- tg δ этого состава равен; 0,0102 при 20о С; 0,0205 при 44° С; 0,0687 при 62° С; 0,1908 при 82° С; 0,5291 при 102° С.

- tg δ данного состава равен; 0,015 при 22° С; 0,064 при 53° С; 0,2559 при 73o С.

- tg δ этого состава равен; 0,017 при 19° С; 0,0315 при 42° С; 0,1462 при62,5° С; 0,322 при 78о С; 1,2 при 102° С.

- При определении температуры размягчения (каплепадения) не по методу Убеллоде, а по методу кольцо и шар» кабельные массы дают температуру размягчения на 15—20° С ниже.

При определении этой температуры по методу Кремер-Сарнова температура размягчения получается на 8—15° С ниже, чем по методу «кольцо и шар».

е) Эпоксидные смолы

Эпоксидные смолы представляют собой синтетические материалы, которые в виде эпоксидного компаунда применяются для монтажа концевых заделок. Заводами лакокрасочной промышленности

(Ярославским, Загорским и др,) выпускается эпоксидный компаунд под наименованием эпоксидной шпатлевки марли Э-4021, в состав которой входит: 45% эпоксидной смолы марки Э-40; 8% дибутилфтала (пластификата); 3% красного железооксидного пигмента (наполнитель); 34% талька (наполнитель); 10% этилцеллозольфа (растворитель). Эпоксидная шпатлевка изготовляется по ведомственным техническим условиям ВТУ КУ-498-57 и представляет собой густую тестообразную массу красно-коричневого цвета. Этот компаунд отличается высокой диэлектрической прочностью (30—40 кВ/мм) и очень хорошей адгезией ко всем металлам (в том числе к свинцовой и алюминиевой оболочкам кабеля).

Адгезия компаунда к резине зависит от состава резиновой смеси и степени вулканизации ее, а к большинству термопластов — слабая. Непосредственно перед применением компаунда в него добавляется отвердитель. Вследствие того что при полимеризации не происходит выделения побочных продуктов, компаунд отверждается в монолит с весьма малой усадкой (0,5—2%).

ж) Парафин

В качестве заливочного состава для соединительных муфт кабелей с резиновой изоляцией, а также для определения отсутствия влаги в изоляции кабеля применяется парафин — бесцветный, без запаха, слегка жирный на ощупь материал, изготовляемый по ГОСТ 784-53.

Основные физико-химические и электрические свойства парафина следующие: удельный вес 0,85—0,9; температура плавления 49—54° С; температурный коэффициент расширения 1° С — 0,0011— 0,0035; электрическая прочность при 20° С 20—30 кВ/мм.