При эксплуатации мощных конденсационных паровых турбин наблюдается эрозия выходных кромок рабочих лопаток последних ВП ступеней. В зарубежной практике отмечались случаи поломок лопаток из-за эрозии выходных кромок. В [71] сообщается о поломке последних лопаток конденсационных паровых турбин мощностью 50 и 100 МВт на станции Любенау из-за сильной эрозии выходных кромок в корневой области последних рабочих колес.

Вид и характер износа, а также расположение изношенной поверхности по высоте рабочей лопатки у входной и выходной кромок резко различны. Эрозия входной кромки обычно наблюдается на длине l = 0,35-0,45 от периферии лопатки. Эрозионный износ выходной кромки иногда простирается на более значительную длину рабочей лопатки — до (0,65-0,7)l от корня. Зона эрозии выходной кромки в зависимости от конструктивных особенностей выходного патрубка и рабочего колеса последней ступени имеет различное расположение относительно корневого сечения.

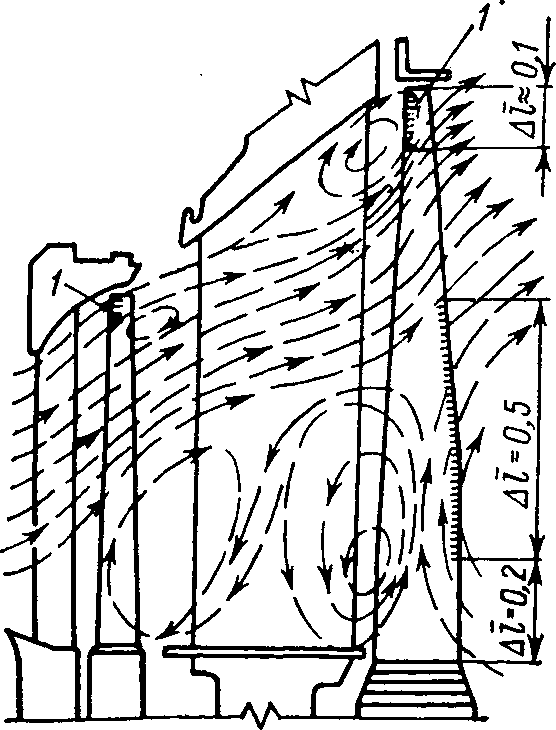

Рис. 1.18. Схема течений пара на режиме XX в двух последних ступенях мощной конденсационной турбины и зоны эрозии (1) рабочих лопаток

У РК с заглубленной плоскостью выходных кромок по отношению к плоскости обода колеса начало зоны эрозии отодвинуто от корня лопатки на (0,15+0,20) l. У РК с вильчатым хвостовиком зона эрозии начинается прямо от корневого сечения.

В результате экспериментальных работ последнего времени, выполненных на модельных [25] и натурных турбинах [5, 32], установлено появление в прикорневой зоне РК при работе турбины на режимах частичных нагрузок, особенно на режимах холостого хода, срыва потока, сопровождающегося обратными течениями из выходного патрубка и высокой отрицательной степенью реактивности в корневой части ступени. В зависимости от нагрузки турбины отрывная зона занимает различную протяженность от корня по высоте лопатки. Например, на режиме 10% нагрузки в турбине К-100-90 отрывная зона занимала до 80% высоты лопатки от корня, при 50% нагрузке — 30%. Отрицательная степень реактивности по опытам ВТИна нерасчетных режимах достигала 20%. Для модельной последней ступени турбины К-300-240 отрицательная степень реактивности на режиме XX была равна 50% [25].

Работа последних ступеней на частичных нагрузках с отрывной корневой зоной характеризуется пульсирующим обратным течением в этой зоне. Измерения за последней ступенью ЧНД одной мощной турбины на режиме, близком к холостому ходу, показали, что относительные скорости обратных токов составляют 20—50% от окружной скорости.

Картина течений в проточной части двух последних ступеней мощной конденсационной турбины на режиме XX показана на рис. 1.18. У периферии последней ступени за направляющим аппаратом по высоте лопатки Δl = 0,1 + 0,15 обнаружен торовый вихревой поток — отрывное течение [60]. В прикорневой области последней ступени на длине от корня лопатки Δl = 0,6+0,7 наблюдалось вентиляционное течение с обратными токами пара из выходного патрубка ЧНД в прикорневую отрывную зону последней ступени.

На выходной кромке последней ступени нанесена зона 1 эродированной входной кромки, снятая на одной из турбин, работающей на электростанции.

Протяженность по высоте от корневого сечения эродированной зоны выходной кромки лопатки может быть разной. Например, в последней ступени турбины 50 МВт фирмы «Бергман-Борзиг» она составляла для различных лопаток от 0,3 до 0,5/ [71].

Единственно возможный источник эрозии выходных кромок — капли, затягиваемые в прикорневую зону обратными токами. Однако в вопросе образования крупных капель в зоне обратных токов нет достаточной ясности. Обследование ряда отечественных и зарубежных турбин, находившихся в эксплуатации от 1 до 100 тыс. ч, проведенное ЛПИ совместно с Ленэнергоремонтом, показало, что существенной эрозии подвергались выходные кромки РК не всех турбин, работавших на частичных режимах. Как правило, турбины типа К-50-90, К-100-90 ЛМЗ с длиной лопатки последней ступени 665,мм при среднем диаметре рабочего колеса 2000 мм не имеют эрозии выходных кромок последней ступени. Анализ показал зависимость появления эрозии от углов входа капель по отношению к выпуклой поверхности лопатки РК в районе выходной кромки. У лопатки длиной 665 мм условия входа этих, капель были более благоприятны, и эрозии выходных кромок не наблюдалось. Эрозия выходных кромок лопаток последних ступеней турбины А К-12 «Шкода» и отечественных турбин АПТ-12, ПТ-60-90/2, К-200-130 была вызвана длительной работой за последние три года на нагрузках 35—50% от номинальной.

Обследование эродированных выходных кромок выявило различие в степени эрозии у разных лопаток одного колеса. Несоблюдение технологических норм по выступанию выходных кромок отдельных лопаток при облопачивании РК последней ступени приводит к повышенной эрозии выступающих лопаток [27, 74]. Наблюдается чередование лопаток с сильной и слабой эрозией. У одной из мощных турбин по окружности колеса после 14 000 ч эксплуатации значительную эрозию выходных кромок имело 4— 5 лопаток подряд, а затем следовало 7—8 лопаток с менее значительной эрозией, хотя все эти лопатки не выступали заметно за плоскость колеса. Причину эрозии чередующихся групп лопаток следует искать в поступлении капель с диска колеса, так как в случае попадания капель с частей статора все рабочие лопатки оказались примерно в равных условиях. Срывающиеся в определенных местах с периферии диска РК капли засасываются в срывную зону колеса и вызывают эрозию чередующихся групп лопаток.

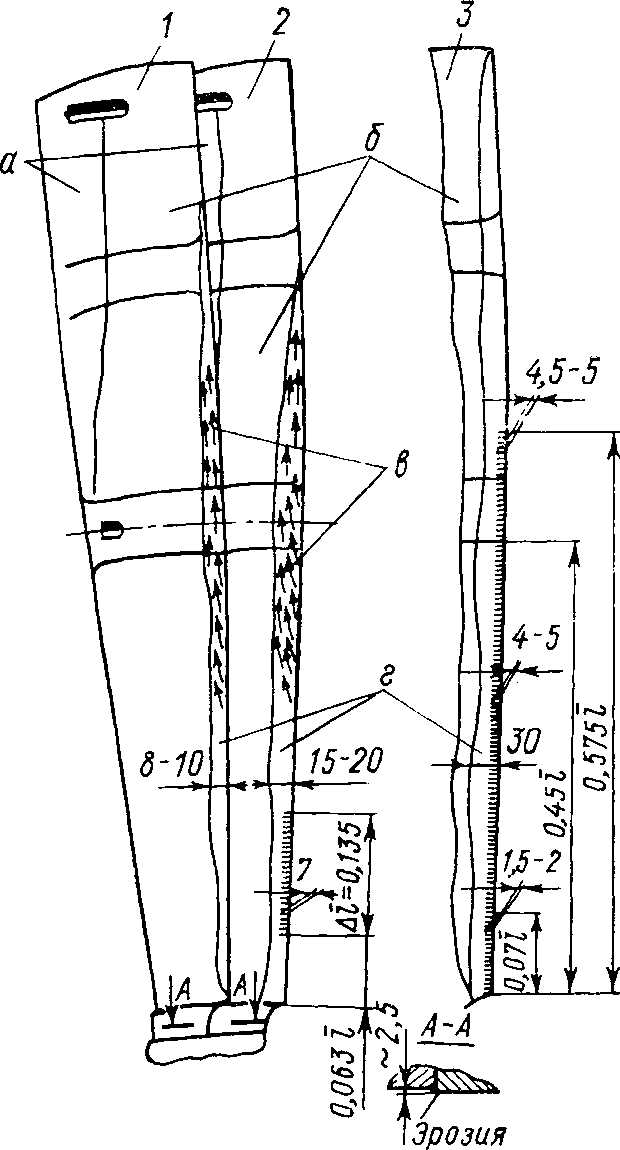

Эрозионный износ выходных кромок лопаток РК последней ступени ЧНД мощных отечественных турбин неоднократно наблюдался в эксплуатации [28]. Характер износа (рис. 1.18) аналогичен приведенному в [71 ], однако эродированная зона выходной кромки занимает сравнительно небольшую протяженность на спинке лопатки. За эродированной зоной бороздчатого типа по ширине от 8—10 до 20—30 мм у различных лопаток на значительной длине выходной кромки (0,75—0,95) 7 от корневого сечения расположена зона, вычищенная от отложений (см. рис. II.3). В зоне, близкой к среднему радиусу ступени, на вычищенной полосе некоторых лопаток заметны следы отложений от движения узких струек (рис. 1.22, в), появившихся при переходе турбины на режим с большим заполнением последней ступени.

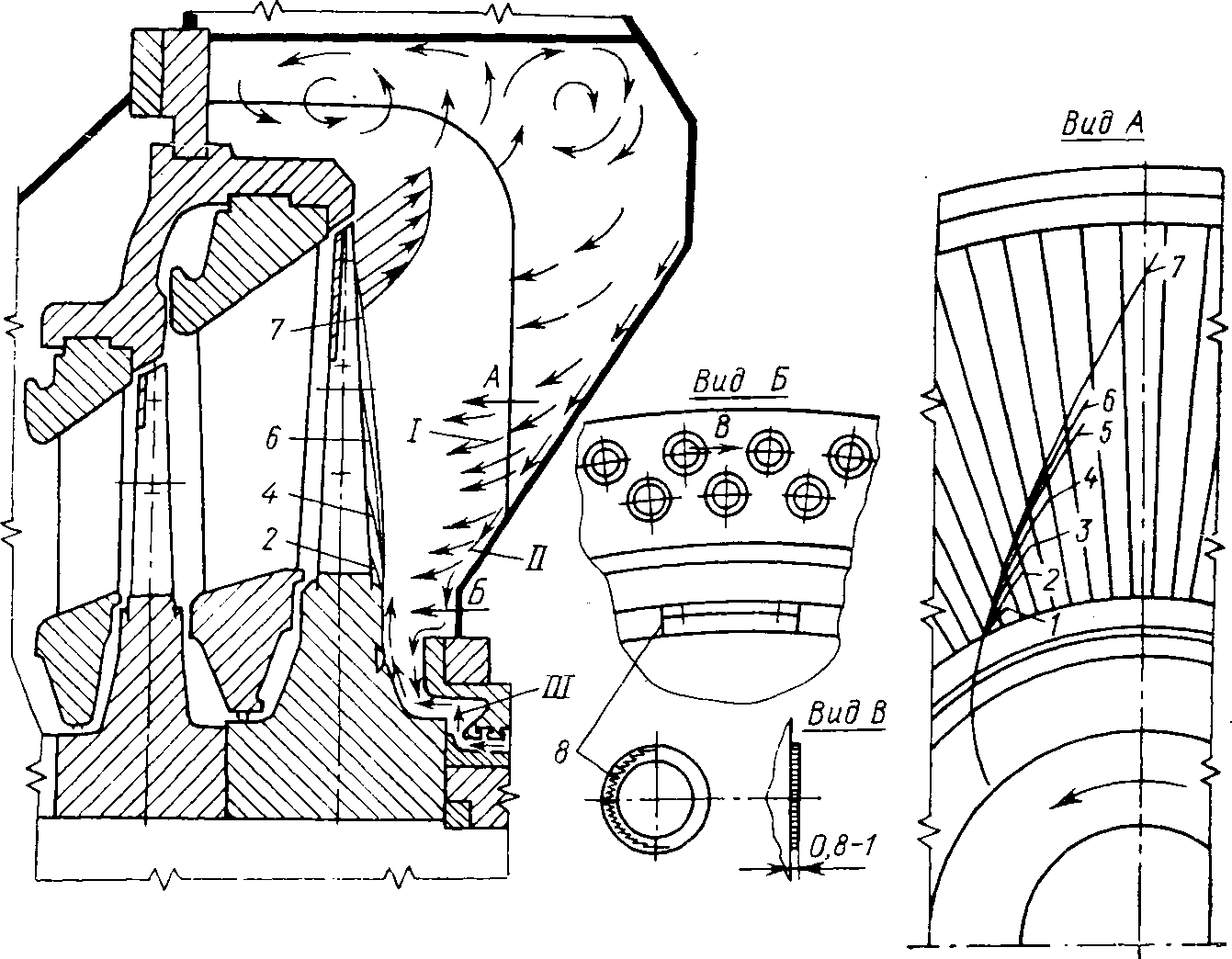

Рис. 1.19. Основные потоки влаги в верхней половине выходного патрубка турбины К-50-90-2 (I—III), траектории движения капель, сброшенных с диска рабочего колеса последней ступени при работе турбины на режиме неполной нагрузки и эрозия деталей на задней стороне диска:

1 — 7 — траектория капель с радиусами 5, 10, 15, 20, 40, 50 и 75 мкм; 8 — эрозия торцовой поверхности балансировочного груза и выступающих заклепок рабочих лопаток

Аналогичная вычищенная зона подлине выходной кромки наблюдалась на рабочих лопатках типа К-50, К-100 ЛМЗ, Т-100 ХТГЗ [31], турбины Альстом [66].

На одной из лопаток мощной турбины с выступающим из общего ряда хвостовиком после одной тысячи часов работы появилась эрозия выступающей поверхности и выходной кромки лопатки на длине l = 0,135, отстоявшей от корневого сечения на l = 0,0625.

Анализ следов движения влаги в выходном патрубке ряда турбин выявил основные источники капель влаги, попадающих с обратными потоками на выходные кромки при работе на частичных режимах.

Один из источников появления крупнодисперсной влаги в зоне обратных токов за последним РК — разбрызгивание пленки влаги при ударе о нее капель на поверхности выступающих деталей внутри патрубка (ребер жесткости, аэродинамических вставок, конструктивных выступов и т. д., см. рис. 1.2). Другой источник — стекающая на диск РК влага в верхней части патрубка (рис. 1.19). При сходе с выступающих углов обвода патрубка в районе корня рабочих лопаток струйки влаги могут быть увлечены обратными токами в РК/ Источником эрозии может быть влага, поступающая в выходной патрубок из заднего концевого уплотнения (рис. 1.19, III). Капельная влага из потоков II, III и влага, сконденсировавшаяся в зазоре между диском РК и выходным патрубком, за счет наносного эффекта диска отбрасывается к его периферии и затем сбрасывается вдоль выходных кромок рабочих лопаток. Движущаяся по поверхности диска струйнокапельная влага при длительной работе вызывает бороздчатую эрозию полотна диска с глубиной бороздок 0,7—1 мм и протяженностью 5—6 мм. Бороздки, переходя одна в другую, образуют криволинейные волнистые дорожки вплоть до обода диска. Указанная влага вызывает также эрозию заклепок, торцовых поверхностей балансировочных грузов (рис. 1.20) и выступающих хвостовиков рабочих лопаток [28].

Источником капель, вызывающих эрозию выходных кромок рабочих лопаток последней ступени, могут служить выступающие детали на поверхности диска РК последней ступени со стороны, обращенной к выходному патрубку — торцовые поверхности балансировочных грузов, заведенных в кольцевой паз, заклепки и выступающие из общего ряда хвостовики рабочих лопаток.

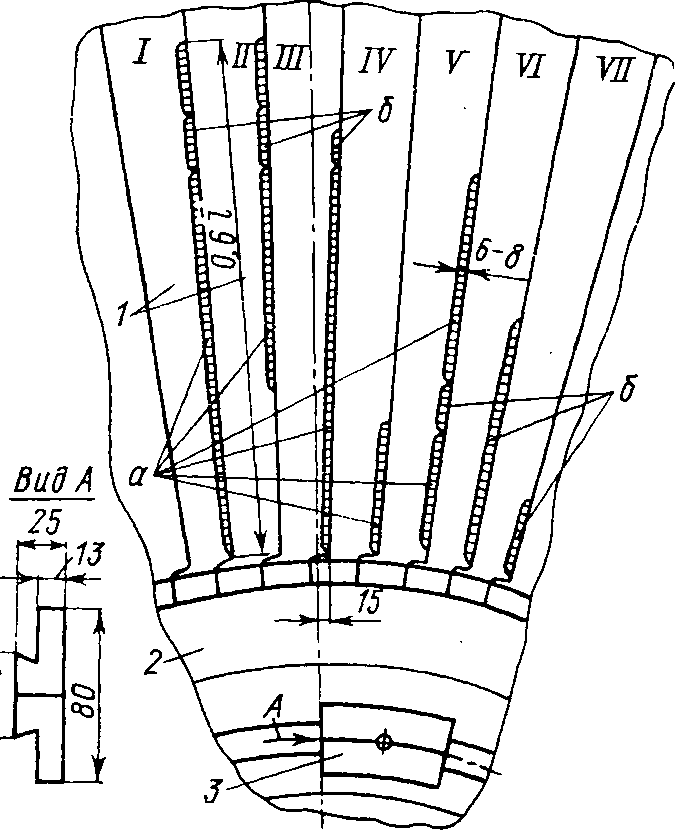

Эрозия выходных кромок (рис. 1.21) вызвана каплями, отраженными от торцовой поверхности балансировочного груза 3, укрепленного в пазу на боковой поверхности диска 2 мощной турбины, проработавшей 14 000 ч. Заметной эрозией затронуто семь рабочих лопаток 1, установленных над грузом. Зоны эрозии различны по интенсивности. Максимальная длина эродированной зоны — 0,6. На этой длине зона а эродирована сильнее, чем зона б. По-видимому, углы отражения потоков крупных капель стабильны, поэтому эродированные зоны а и б характеризуют потоки отраженных крупных капель. Износ выходных кромок рабочих лопаток последней ступени такого же типа турбины, вызванный отраженными каплями от выступавшего на 2,5 мм хвостовика лопатки, показан на рис. 1.22. Турбина к моменту обследования проработала около одной тысячи часов главным образом на режимах частичной нагрузки и холостом ходу. Выступавшая из общего ряда лопатка была только одна. Эрозия выходной кромки наблюдалась только на данной лопатке.

Рис. 1.20. Эрозия торцовых поверхностей балансировочных грузов: а — мощной турбины (14 000 ч); б — турбины К-50-90-2 (80 000 ч); в — хвостовика рабочей лопатки (9 000 ч);

1 — зона эрозии выступающего хвостовика; 2 — запорной пластины

На турбинах старых выпусков ЛМЗ типа К-50 и К-100 с рабочей лопаткой длиной 665 мм устанавливались точеные трубчатые связи диаметром 10—12 мм. На среднем бандаже связь каждого пакета была образована из двух частей соединением трубчатой муфтой, расположенной за четвертой по вращению лопаткой. Разрыв связей между пакетами был выполнен с запаянными торцами трубчатых связей.

На одной из обследованных турбин К-50-90-1 была обнаружена эрозия выпуклой поверхности выходных кромок рабочих лопаток в районе средней трубчатой связи.

Рис. 1.22. Эрозионный износ выходных кромок рабочих лопаток последней ступени мощной паровой турбины: а — зона эрозии и вычищенного металла; б — зона темно-бурых отложений; в — вычищенная зона со следами струйных отложений; г — вычищенная околокромочная зона; 1, 2 — (1000 ч); 3 — (14 000 ч)

Рис. 1.21. Эрозия выходных кромок рабочих лопаток I—VII последней ступени в районе установки балансировочного груза:

1 — выпуклая поверхность лопаток; 2 — диск РК; 3 — балансировочный груз

Обмеры длин концов связей, выступающих в канал в местах разделения пакетов, и расположения соединительных муфт показали значительное их влияние на интенсивность и расположение мест эрозии на выходных кромках. Эродированные лопатки за соединительной муфтой наблюдались во всех пакетах и располагались через канал от установленной муфты по вращению ротора.

Еще одним источником крупных капель в зоне обратных токов является подача конденсата на охлаждение выходного патрубка при сбросе пара из БРОУ во время работы турбины на частичных нагрузках или холостом ходу [18]. Капли конденсата могут быть затянуты обратными токами из конденсатора с первых рядов трубного пучка.

Рис. 1.23. Эрозия выходных кромок лопаток РК последней ступени турбины К-160-130 ХТГЗ:

Для анализа эрозионного воздействия потока капель, поступающего с периферии диска последней 18-й ступени турбины К-50-90-2 ЛМЗ, были рассчитаны траектории капель влаги по поверхности диска и траектории движения капель радиусами от 5 до 75 мкм, сброшенных с обода диска (см. рис. 1.19). При расчете движения капель по диску и в плоскости колеса были использованы уравнения движения капли по вращающейся пластине с учетом трения и уравнения движения капли в потоке пара. В качестве начальных условий движения по диску была принята нулевая относительная окружная скорость попадания капли на диск. При движении коэффициент трения k (III.32) принят равным 0,5. Расчетная траектория движения капли по диску с принятыми допущениями достаточно хорошо совпадала с бороздками эрозионного износа диска турбины К-50, проработавшего около 100 тыс. ч.

Интересны метод и результаты исследований выходных кромок лопаток последней ступени ЧНД турбины К-160-130 ХТГЗ, выполненные с помощью наклеек из стеклоткани [18]. Результаты исследований (рис. 1.23) согласуются с основными выводами работы [28]. Обращает на себя внимание повышенный износ стеклоткани на уровне периферии предпоследней ступени.

Исследованию подвергалась эрозия последних лопаток обоих потоков ЧНД. Первый поток, обращенный к ЧСД, имел меньшие осевые зазоры по сравнению со вторым потоком, обращенным в сторону генератора. Кроме того, в районе первого потока был осуществлен сброс пара из БРОУ и ДОУ при работе на частичных режимах.

Авторы исследования [18] приводят износ наклеек стеклоткани для работы при режимах XX и 62,5% нагрузки. Однако выходу на частичную нагрузку 62,5% предшествовала сравнительно долгая — от 20 до 60 мин — работа ступени на влажном паре при режиме набора оборотов и XX. При этом наклейки из легко эродируемой стеклоткани могли получить следы эрозии.

Расположение начала зоны эрозии металла рабочих лопаток подтверждает вывод [3] о существовании такого угла установки выходных кромок лопаток последней ступени, при котором не наблюдается эрозии выходных кромок. По данным [18] и кривой изменения угла β для последней ступени турбины К-160-130 названный угол равен 20°. При этом окружная скорость свободного от эрозии участка выходной кромки на верхнем конце равна 245 м/с. Если принять, что капли поступают на данный участок с относительной скоростью, равной окружной, причем осевая составляющая мала, то нормальная ударная составляющая воздействия капли на этом участке равна около 85 м/с, т. е. ниже пороговой для стали 1X13, чем и объясняется отсутствие эрозии.