Резинских В. Ф., Гуторов В. Ф., Федосеев Б. С.

С явлением коррозионного растрескивания дисков паровых турбин, работающих в зоне фазового перехода, мировая энергетика столкнулась в начале 60-х годов. Так, в США при обследовании более 100 турбин АЭС мощностью от 100 до 1100 МВт, проработавших от 6 мес до 12 лет, на 70% роторов были обнаружены повреждения дисков. Аналогичные повреждения были обнаружены на турбинах ТЭС и АЭС в ряде других стран. Из литературы известно о трех аварийных разрушениях дисков в этой зоне за рубежом на турбинах АЭС и двух - на турбинах ТЭС.

В СССР коррозионное растрескивание дисков впервые наблюдалось на 11 и 12 ступенях турбин К-100-90 ЛМЗ в 50-х годах и было следствием нарушения водно-химического режима при эксплуатации и промывках. Вспомнить о нем пришлось в 1983 г., когда коррозионное растрескивание дисков было обнаружено на большом числе турбин типа Т-100-130 ТМЗ. Для предупреждения аварийных разрушений ТМЗ в 1983 - 1985 гг. было заменено более 200 поврежденных дисков, выявленных на 18 - 23 ступенях на 45% обследованных турбин Т-100.

Позднее коррозионное растрескивание дисков также было выявлено и на турбинах других типов (Т-50/60-130, ПТ-60-130/13, К-100-90, ПТ-135/165-130/15 и др.).

Изучение явления коррозионного растрескивания дисков показало, что оно обусловлено: конструктивными особенностями турбины; условиями ее эксплуатации (параметрами пара, числом пусковых режимов и качеством их проведения, длительностью эксплуатации);

состоянием металла дисков;

качеством пара и питательной воды.

Исследования коррозионного растрескивания дисков в зоне фазового перехода проводились под руководством Межведомственной экспертной комиссии (МВК), образованной решением Минэнерго СССР и Минэнергомаша. Они заключались в сборе статистических данных о повреждаемости дисков, исследовании металла поврежденных и неповрежденных дисков, включавших испытания на коррозионное растрескивание, коррозионную трещиностойкость, натурные разгонные испытания дисков с эксплуатационными трещинами.

Было обследовано более 40% турбин, работающих на давлении пара 12,8 и 23,5 МПа, и 15% - на давлении 8,8 МПа. Результаты обследования показали, что коррозионные повреждения дисков наблюдаются только на ступенях, расположенных в зоне фазового перехода (до диаграммной влажности около 6%), в основном на теплофикационных и конденсационных турбинах без промежуточного перегрева пара [1]. Интенсивность растрескивания дисков увеличивается, если температура пара перед турбиной понижается без соответствующей корректировки давления. В этом случае зона фазового перехода перемещается по направлению к входу пара в турбину, и температура пароводяной среды в ней повышается. Была экспериментально установлена зависимость склонности дисковой стали к коррозионному растрескиванию от температуры среды. Повышение температуры среды в зоне фазового перехода на 10°С сокращает коррозионный ресурс дисков примерно в 2 раза. Отсутствие повреждений дисков на турбинах с промперегревом объясняется тем, что в них температура в зоне фазового перехода составляет примерно 60 - 80°С, тогда как в турбинах без промперегрева (типа Т-100) - 120 - 130°С.

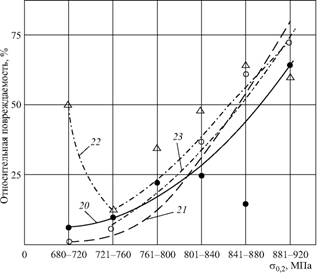

Рис. 2. Графики зависимости повреждаемости дисков 20 - 23 ступеней от предела текучести

Рис. 1. Графики зависимости повреждаемости дисков

1 - 23 ступеней турбин Т-110-130 ТМЗ от длительности эксплуатации т:

20,21,22,23 - номер ступени

В 1983 - 1985 гг. был проведен дефектоскопический контроль металла дисков 119 турбин Т-100-130 из 185 работавших на электростанциях СССР. Поврежденные диски были выявлены на 52 турбинах (44%). С увеличением длительности эксплуатации число турбин с поврежденными дисками возрастало (табл. 1).

Контролю подверглись 630 дисков с 18 по 23 ступень. Результаты контроля приведены в табл. 2 и на рис. 1.

Коррозионное растрескивание дисков чаще всего наблюдается в зонах продольного шпоночного паза (85% из числа поврежденных дисков), разгрузочных отверстий (80%), заклепочных отверстий (30%), ступичной части и полотна диска (10%).

По сертификатным данным 384 дисков 20 - 23 ступеней 96 турбин Т-100-130 был проведен анализ связи повреждаемости дисков с механическими свойствами и химическим составом сталей. Наиболее выраженная зависимость установлена между повреждаемостью дисков и пределом текучести стали. Все диски по ступеням были разбиты на шесть групп по уровню предела текучести ст0,2: первая - 680 - 720 МПа; вторая - 721 - 760 МПа; третья - 761 - 800 МПа; четвертая - 801 - 840 МПа; пятая - 841 - 880 МПа; шестая - 881 - 920 МПа. Результаты анализа показаны на рис. 2.

Установлено, что повреждаемость дисков 20, 21 и 23 ступеней монотонно возрастает от 0 - 6 до 65 - 75% при увеличении ст0,2 от 680 - 720 до 881 - 920 МПа.

Для дисков 22 ступени зависимость повреждаемости от о 0,2 более сложная: на соответствующей кривой на рис. 2 наблюдается экстремум. Минимальная повреждаемость этих дисков (11%) соответствует значениям о 0,2 = 721 ^ 760 МПа; для более высоких и более низких значений о0,2 повреждаемость дисков увеличивается. Так, при ст0,2 = 680 ^ 720 МПа из 12 осмотренных дисков 22 ступени растрескивание выявлено на шести (50%). Причем, на всех этих дисках трещины выявлены в зонах шпоночных пазов и только на одном из них дополнительно обнаружены трещины на кромках разгрузочных отверстий. Другими словами, растрескивание дисков пониженной прочности наблюдается в основном только в зоне, где уровень эксплуатационных напряжений (оэ) соизмерим с пределом текучести стали при рабочей температуре металла (оэ ~ 600 МПа).

Исследованиями металла и прочностными расчетами установлено, что критическая глубина трещины (при которой возможно хрупкое разрушение диска), развивающейся от продольного шпоночного паза, составляет 35 - 40 мм. Время, необходимое для подрастания трещины до критического размера, составляет не менее 50 тыс. ч. С учетом этого ревизию дисков следует проводить с периодичностью, не меньшей этого времени.

Итоговым документом межведомственной комиссии стал [2], в котором приводятся методики контроля дисков, критерии их надежности, нормы, предъявляемые при ремонте дисков, требования к водно-химическому режиму и консервации турбин. После повреждений дисков в 1983 - 1985 гг. ТМЗ внес изменения в их конструкцию: продольная шпонка была заменена торцевой.

Принятых мер оказалось достаточно, чтобы обеспечить надежную эксплуатацию в зоне фазового перехода дисков турбин мощностью до 100 МВт без промперегрева, по крайней мере, в течение 100 тыс. ч.

В последние (с 1995) годы имели место случаи растрескивания и даже разрушения ободов дисков 18-х ступеней турбин типа Т-175 ТМЗ. Наработка этих дисков до разрушения (растрескивания) составила 40 - 60 тыс. ч.

Температура среды в зоне фазового перехода турбин Т-175 и Т-185 выше, чем в турбинах Т-100, и составляет 140 - 150°С. Стало очевидным, что мероприятий, изложенных в [2], недостаточно для обеспечения надежной эксплуатации этих турбин.

В отличие от вильчатого гребня на дисках турбин Т-100 диски 16 - 18 ступеней турбин Т-175 и Т-185 имеют Т-образный паз для крепления хвостовиков лопаток. Для этой конструкции обода в ВТИ была срочно разработана методика ультразвукового контроля паза без его разлопачивания [3].

Наиболее радикальным шагом по повышению надежности и долговечности дисков в зоне фазового перехода могла бы явиться замена материала дисков.

Этот вопрос рассматривался ранее в работе упомянутой МВК. Однако для предотвращения растрескивания дисков турбин Т-100 экономически более целесообразной оказалась замена или ремонт поврежденных дисков после выработки ими ресурса, равного 100 - 150 тыс. ч. Для турбин Т-175 и Т-185 выбор нового материала для дисков и поиск других новых технических решений становятся необходимыми и актуальными.

ВТИ совместно с ЦНИИТМаш и ЦКТИ продолжил исследования по выбору перспективной стали для дисков, работающих в зоне фазового перехода.

Традиционно турбинные диски изготавливаются из сталей 34ХН1М и 34ХН3М мартеновской выплавки. Установлено, что склонность к коррозионному растрескиванию под напряжением увеличивается при повышении содержания в металле углерода и вредных примесей (серы, фосфора, цветных металлов). Немаловажную роль играет и микроструктура стали.

С учетом этих и других обстоятельств металл дисков, изготовленных из низко- или среднелегированных сталей, будет обладать наибольшей сопротивляемостью коррозионному растрескиванию под напряжением при выполнении следующих требований:

микроструктура стали должна представлять собой отпущенный бейнит или сорбит мелкодисперсный с минимальным уровнем остаточных напряжений;

размер первичного аустенитного зерна должен быть не выше 5-6 баллов;

количество карбидов должно быть минимальным. Сами карбиды должны быть мелкодисперсными, преимущественно равноосной формы, и распределены, по возможности, равномерно по телу зерна;

количество вредных примесей (особенно фосфора) должно быть минимальным.

Наиболее полно этим требованиям удовлетворяет сталь 26ХН3М2ФАА, прошедшая вакуумное углеродное раскисление при внепечной обработке (УВРВ).

Технология выплавки слитка из стали 26ХН3М2ФАА (УВРВ) разрабатывалась так, чтобы концентрация вредных примесей и элементов активных раскислителей была очень низкой. Для этого использовались следующие технологии: выплавка стали из специальной шихты с низким содержанием вредных примесей; раскисление УВРВ; разливка в вакууме.

Такие технологии позволили получить высокочистую сталь с содержанием 0,004% мышьяка, 0,0005% свинца, 0,0022% олова, 0,0027% сурьмы, 0,0008% висмута. Содержание серы и фосфора по сравнению с традиционной технологией изготовления удалось снизить в 3 - 5 раз. Изготовленные из этой стали опытные диски подверглись комплексному исследованию металла. Исследование макроструктуры диска и распределения серы и фосфора не обнаружило в поковке дефектов типа трещин, флокенов, рыхлот, усадочных раковин, крупных металлургических включений, плен. Не выявлены также ликвационные неоднородности в металле. Распределение серы по сечению диска равномерное и соответствует 1 баллу. Ультразвуковой контроль поковки диска по всему объему также показал отсутствие дефектов, превышающих нормы [4].

Микроструктура металла диска представляет собой отпущенный бейнит, где зоны с разложившейся структурой (ферритокарбидная смесь) чередуются с участками, в которых бейнитный рисунок сохранился. Структурно-свободный феррит во всех зонах отсутствует.

Рентгеноструктурный анализ осадков выявил, что упрочняющей фазой в стали 26ХН3М2ФАА являются карбиды типа Ме3С, Ме7С3 и незначительное количество МеС. Эта сталь по сравнению с традиционно применяемыми дисковыми сталями имеет заметно меньшее количество карбидной фазы.

Сталь 26ХН3М2ФАА оказалась заметно более пластичной и вязкой по сравнению с другими сталями. Переходная температура хрупкости этой стали на 125 - 170°С ниже, чем сталей 34ХН1МА и 34ХН3МА, и на 70°С ниже, чем стали 30ХНМФА. Вязкость разрушения, определенная по энергетическому критерию /-интеграла, Kj, составляет для металла диска из стали 26ХН3М2ФАА 217 - 233 МПа • м1/2, что примерно в 1,5 разя выше, чем у применяемых традиционных хромоникельмолибденовых сталей.

Испытания материала дисков на коррозионное растрескивание под напряжением проводились при 126°С в растворе 40%Na°H + 2%NaCl на базе 500 ч. Сталь 26ХН3М2ФАА обладает более высокой сопротивляемостью зарождению трещин коррозионного растрескивания. В диапазоне напряжений от 250 до 500 МПа долговечность образцов из этой стали в 1,5 - 2 раза выше долговечности образцов из всех других исследованных сталей.

Коррозионная трещиностойкость стали 26ХН3М2ФАА исследовалась в ВТИ, ЦКТИ, ФМИ. По всем параметрам коррозионная трещиностойкость стали 26ХН3М2ФАА превосходит традиционные хромоникельмолибденовые стали. Так, значения параметра, устанавливающего коэффициент интенсивности напряжений, при котором начинается ускоренный рост трещины (K1scc) для стали 26ХН3М2ФАА, термообработанной на категорию прочности КП 70, в 1,5 - 2 раза выше, чем для стали 34ХН1МА, и в 2 - 2,5 раза - для стали 34ХН3МА. Скорость развития трещин в стали 26ХН3М2ФАА в исследуемой среде в 10 - 15 раз ниже, чем в традиционных дисковых сталях.

Таким образом, по всем стадиям процесса разрушения (зарождение трещин, их развитие и лавинообразное хрупкое разрушение) сталь 26ХН3М2ФАА имеет существенное преимущество перед применяемыми дисковыми хромоникель- молибденовыми сталями.

По данным АО “Ижорские заводы”, освоившего технологию изготовления турбинных дисков из сверхчистых сталей, на сегодняшний день их стоимость превышает стоимость дисков из стали 34ХН3МА. По приблизительным оценкам долговечность дисков из стали 26ХН3М2ФАА будет выше, чем установленных сегодня, более чем в 3 раза. Следует помнить, что разрушение обода диска турбины Т-175 на Омской ТЭЦ-5 произошло после 40 тыс. ч эксплуатации. Если учитывать стоимость ремонтных работ по замене диска, стоимость лопаточного аппарата, который, как правило, не сохраняется при демонтаже диска, убытки, связанные с недовыработкой тепловой и электрической энергии, то экономический эффект от замены материала диска многократно превысит его удорожание.

Замена материала является не единственным способом повышения срока службы дисков в зоне фазового перехода. Важным фактором сопротивляемости металла коррозионному растрескиванию под напряжением является уровень приложенных напряжений. В отдельных зонах дисков (шпоночный паз, обод) этот уровень из-за действия центробежных сил может приближаться или достигать предела текучести стали. Помимо центробежных сил на интенсивность протекания процессов коррозионного растрескивания существенное влияние оказывают остаточные напряжения в металле, связанные с технологическими особенностями изготовления дисков, прежде всего, механической обработки их поверхностей.

С учетом того, что развитие процессов коррозионного растрескивания начинается с поверхности детали, состояние поверхностного слоя, уровень остаточных напряжений в нем и шероховатость поверхности будут оказывать существенное влияние на диффузионную подвижность примесных атомов и водорода, образовавшегося в результате протекания электролитической реакции, при их проникновении из коррозионно-активной среды в металл.

Известно, что ответственными за процесс коррозионного растрескивания дисков в зоне фазового перехода турбин являются растягивающие напряжения.

В настоящее время основным видом механической обработки при изготовлении роторов и дисков паровых турбин является токарная обработка, включающая в себя торцевое точение полотна диска, проточку цилиндрических поверхностей, различных галтельных переходов и др. Как показали исследования ЦНИИТМаш, основные характеристики поверхностного слоя при этом могут изменяться в широких пределах, так как они чувствительны к изменениям практически всех технологических факторов: скорости резания и подачи, материала режущего инструмента, его геометрии и степени износа режущего лезвия, смазывающих и охлаждающих технологических сред, состояния станка и др. Установлено, что при токарной обработке низколегированных сталей на нормативных режимах резания в поверхностном слое образуются тангенциальные остаточные напряжения растяжения. В осевом направлении также образуются остаточные напряжения растяжения, однако, существенно меньшие.

Экспериментальные исследования состояния поверхностного слоя дисков паровых турбин показали, что в результате механической обработки шероховатость поверхности колеблется в широких пределах (от Ra = 5 до Ra = 1,25 мкм), глубина наклепанного слоя составляет 50 - 110 мкм при максимальной степени наклепа 15 - 20%. В поверхностном слое образуются тангенциальные остаточные напряжения растяжения, эпюра которых имеет максимум в подповерхностном слое. Уровень остаточных напряжений растяжения достигает 500 - 600 МПа.

Таблица 1

Длительность эксплуатации турбин, тыс. ч | Менее | 50-79 | 80-99 | 100-129 | 130 и более |

Число осмотренных турбин, шт. | 30 | 26 | 19 | 22 | 22 |

Число турбин с | 4 | 5 | 7 | 16 | 20 |

% | 13 | 19 | 37 | 73 | 91 |

Достаточно эффективным способом повышения сопротивления металла коррозионному растрескиванию является создание в поверхностном слое детали сжимающих остаточных напряжений и снижение шероховатости поверхности.

Для создания необходимых сжимающих остаточных напряжений в поверхностном слое изделия (включая места активной концентрации напряжений) ЦНИИТМаш использовал способ, характерный для известного процесса фретирования (frettage - бандажирование, стягивание) [5].

Для поверхностного пластического деформирования металла используются несколько методов: гидродробеструйная обработка, обкатка роликами или шариками, виброударный наклеп, выглаживание, ультразвуковое упрочнение и др. Работы по сравнительному анализу этих методов выполнялись на низколегированных дисковых сталях 34ХН1М и 34ХН3М с категорией прочности КП 65, 75. Образцы, обработанные разными способами, исследовались на коррозионное растрескивание и коррозионную усталость, измерялось остаточное напряжение в поверхностном слое. При наклепе поверхности варьировались: размеры шариков или роликов, энергия и частота ударов, усилие обкатки и продольной подачи, время упрочнения.

Поверхностное пластическое деформирование повышает усталостную прочность стали (на воздухе и в коррозионной среде) и ее сопротивляемость коррозионному растрескиванию.

Таблица 2

Номер ступени | 18 | 19 | 20 | 21 | 22 | 23 | £ |

Число поврежденных дисков, шт. Доля поврежденных дисков, %: | 3 | 10 | 18 | 34 | 42 | 37 | 144 |

к общему количеству проконтролированных | 0,5 | 1,6 | 3,0 | 5,4 | 6,7 | 6,0 | 22,9 |

к числу проконтролированных данной ступени | 2,9 | 9,5 | 17,1 | 32,4 | 40,0 | 35,2 | - |

Наибольший предел коррозионной выносливости достигнут в образцах, обработанных дробе- метным упрочнением, гидродробеструйным упрочнением и обкаткой роликами. Так, ограниченный предел выносливости образцов из стали 34ХН1М после обычной токарной обработки и шлифования на базе испытания 2 - 107 циклов в коррозионной среде (10%NaCl) составляет 140 МПа, а образцов, обработанных гидродробеструйным упрочнением или обкаткой роликами, - 260 - 280 МПа.

Испытания на коррозионное растрескивание под напряжением образцов из дисковых сталей 34ХН1М и 34ХН3М в растворе 40%NaОH + + 2%HCl при температуре 126°С и потенциале 750 мВ показали, что гидродробеструйное упрочнение шариками диаметром 3 мм (давление жидкости 0,4 МПа, время обработки 3 мин) по сравнению с обычной токарной обработкой поверхности повышает предел длительной коррозионной прочности на базе испытания 500 ч с 200 до 500 МПа, а время до разрушения упрочненных образцов при растягивающем напряжении 500 МПа увеличивается в 10 раз.

ЦНИИТМаш разработал технологию создания благоприятных (сжимающих) напряжений на поверхности дисков и устройства для фретирования основных конструктивных элементов дисков путем обработки поверхности роликами и раскатки, которые оказались наиболее технологичными методами упрочнения поверхности [5]. По этой технологии диск обрабатывается на карусельном станке после его установки на опорном кольце, прикрепленном болтами к планшайбе и зажатом кулачками. Устройства для обработки поверхностей закрепляются на двух суппортах. Суппорты станка имеют возможность поворачиваться на угол до 30° по отношению к вертикали, что позволяет обрабатывать галтели диска. Для упрочнения галтелей используются ролики разной геометрии.

С помощью устройства для фретирования, изготовленного на Опытном заводе ЦНИИТМаш, в поверхностном слое диска были созданы напряжения сжатия, равные 400 - 600 МПа на глубине залегания 300 - 500 мкм.

Эту технологию целесообразно использовать при изготовлении новых дисков и при ремонте эксплуатировавшихся, когда предусмотрены операции по переоблопачиванию ступени и демонтажу диска с вала. Реализовать ее можно в условиях ремонтного предприятия.

Для повышения надежности и долговечности дисков, работающих в зоне фазового перехода, необходимо реализовать и строго выдерживать режимы эксплуатации турбин.

Прежде всего, как уже отмечалось, недопустимо снижать температуру пара перед турбиной без соответствующего снижения его давления. Это может привести к смещению зоны фазового перехода в сторону первых ступеней, повышению температуры в этой зоне, повышению влажности пара и соответственно интенсификации коррозионных и эрозионных процессов на лопатках и растрескивания дисков.

Положительного эффекта можно достичь при переводе турбины в режим скользящего регулирования по давлению свежего пара при сохранении или даже увеличении его температуры. Такое регулирование частичных паровых нагрузок приводит к повышению начальной энтальпии пара и росту энтальпии пара во всех промежуточных ступенях. При этом снижается степень влажности пара и зона фазового перехода сдвигается в область меньших давлений и температур.

Для определения эффективности такого режима были проведены расчетные и экспериментальные исследования переменных режимов работы энергоблока с турбиной Т-185-130 АО ТМЗ.

Испытания подтвердили возможность работы энергоблока на скользящем давлении с поддержанием соответствующего уровня давления пара перед турбиной системой регулирования. При сопловом парораспределении и частичных нагрузках уровень перегрева и степень сухости пара в ступенях ЦСД практически не изменяется, а при скользящем давлении степень сухости (или перегрев) пара в этих ступенях возрастает. Уровень же давления и температуры пара в точке фазового перехода снижается. Достигается снижение температуры на 10 - 15°С и более при относительном расходе пара на турбину 0,8 и 0,7 соответственно. Точка фазового перехода смещается по проточной части к выходу ЦСД, т.е. перемещается от 17 - 18 ступеней до 21 ступени.

Таким образом, режим скользящего давления приводит к снижению уровня температуры пара в зоне фазового перехода и уменьшению продолжительности работы нескольких ступеней в этой зоне, а следовательно, обеспечивается снижение интенсивности коррозионных процессов и повышение надежности работы турбины.

Для снижения повреждений паровых турбин в результате стояночной коррозии при длительных простоях необходимо проведение их консервации в соответствии с требованиями ПТЭ. В настоящее время разработаны и применяются различные методы и устройства для проведения консервации. Выбор наиболее приемлемого из них определяется наличием устройств, консервантов и конкретными условиями работы турбин.

Необходимо также тщательно контролировать и строго выдерживать водно-химический режим, хотя для его качественного улучшения на электростанциях, эксплуатирующих барабанные котлы, необходимы специальные мероприятия по глубокому обессоливанию воды и очистке возвратных конденсатов. Это не простая задача. До возникновения проблемы коррозионных повреждений лопаток и дисков в зоне фазового перехода турбин считалось, что предусмотренная в барабанных котлах 14,0 МПа система двух-трехступенчатого испарения, промывки пара в барабане котла, наличие конденсаторов собственного впрыска для регулирования температуры пара позволяют котлам работать на воде ухудшенного качества и обеспечивать высокое качество пара.

Проведенные исследования показали, что данное положение оказалось справедливо лишь в отношении минеральных солей. Что касается удельной электрической проводимости пара, то она зависит от источника приготовления добавочной воды, величины добавки и ряда других, до конца не выясненных факторов, и для Н-катионирован- ной пробы колеблется в пределах от 0,3 до 2,5 мкСм/см [6]. Прямой зависимости повреждаемости дисков от этого показателя выявлено не было, но по ряду объектов (к примеру, ТЭС Мосэнерго) отмечалось снижение долговечности дисков до образования коррозионных трещин при увеличении удельной электропроводимости пара.

Поэтому в ПТЭ, по рекомендации МВК, было введено нормирование качества питательной воды и пара по удельной электрической проводимости Н-катионированной пробы. К сожалению, изменение в ПТЭ не решает всех проблем. Исходя из мирового опыта и опыта работы блоков сверхкрити- ческого давления нормативные значения удельной электрической проводимости должны быть на уровне 0,3 мкСм/см. В ПТЭ установлено значение до 1,5 мкСм/см и дано право вышестоящей организации корректировать его исходя из существующих возможностей при отсутствии грубых нарушений водно-химического режима (ВХР).

Эта половинчатость вызвана некоторыми особенностями работы отечественных ТЭС с котлами 14,0 МПа. Как правило, это ТЭЦ с параллельной, неблочной схемой работы оборудования. Потери пара и конденсата на них достигают 50% и более. Часто присутствует возвратный конденсат с химических производств, загрязненный химическими веществами, не определяемыми обычными аналитическими методами. В зимнее время основная доля пара через отборы турбин поступает на бойлеры, а конденсат с бойлеров, имеющий температуру до 100°С и выше, возвращается в тепловую схему ТЭС. Все это приводит к неконтролируемым поступлениям примесей в тепловую схему ТЭС, влияющих на показатели ВХР. Персонал ТЭС очень часто не в состоянии отследить и устранить микроприсосы, а они влияют, в первую очередь, на величину удельной электропроводимости.

Кроме того, по существующим нормам проектирования качество добавочной обессоленной воды для восполнения пароводяных потерь по удельной электрической проводимости Н-катионированной пробы допускается до 2 мкСм/см. Пути улучшения качества питательной воды и пара барабанных котлов очевидны: реконструкция водоприготовительных устройств и включение в тепловую схему конденсатоочистки для очистки основного конденсата турбин, включая производственный конденсат и конденсат бойлеров. Выгода тоже очевидна: улучшится до требуемых показателей качество пара перед турбиной, что сведет к минимуму коррозионные процессы, улучшится ВХР барабанных котлов и появится возможность реализовать режимы без дозирования в котловую воду твердых щелочей, появится возможность для отказа от многоступенчатого испарения, конденсаторов собственного впрыска и др.

Но видны и проблемы, возникающие при реализации такого решения. Прежде всего, необходима полная переделка тепловой схемы ТЭС с целью выделения потоков конденсата и его охлаждения до необходимых для конденсатоочистки 40°С. Данное решение реализовано на блоках СКД с турбинами Т-250, но пока не ясно, насколько реально реализовать его на старых действующих ТЭЦ с параллельными связями, что будет с их экономичностью и как разместить конденсатоочистку на старых ТЭЦ. На наш взгляд, необходимо выполнить проектную проработку для одной из действующих ТЭЦ и оценить возможность и экономичность этих решений.

Выводы

- Для предупреждения коррозионного растрескивания дисков в зоне фазового перехода паровых турбин уже много сделано, но окончательно данная проблема пока не решена. Повысить надежность эксплуатации и срок службы дисков можно с помощью следующих, обоснованных проведенными исследованиями мероприятий: применение для изготовления дисков высокочистой стали 26ХН3М2ФАА (УВРВ);

- создание в поверхностном слое дисков сжимающих остаточных напряжений путем обработки их поверхностей методом фретирования;

эксплуатация установок на скользящем давлении;

совершенствование водно-химического режима ТЭС. - Необходимо продолжить исследования с целью совершенствования методов диагностики состояния дисков, исследования оптимальных режимов работы турбины, новых методов защиты дисков от коррозионного растрескивания, разработки мероприятий по совершенствованию водно-химического режима ТЭС.

Список литературы

- Комаров Н. Ф., Юрков Э. В. Коррозионные повреждения лопаточного аппарата и дисков паровых турбин. - Теплоэнергетика, 1991, № 2.

- РД 34.30.507-92 Методические указания по предотвращению коррозионных повреждений дисков и лопаточного аппарата паровых турбин в зоне фазового перехода.

- РД 34.17.450-98 Методические указания по ультразвуковому контролю без разлопачивания обода диска в районе верхних концентраторов Т-образного паза.

- ТУ 108.1028-81. Заготовки дисков паровых турбин. Технические условия.

- Фретирование дисков и роторов паровых турбин / Белолипецкий Ю. П., Овсеенко А. Н., Рабинович В. П., Ру- дак В. В. - Технология машиностроения, 2000, № 4.

- Федосеев Б. С., Федотова В. А. Влияние качества исходной воды ХВО на водный режим ТЭС. - Теплоэнергетика, 1987, № 9.