ЭРОЗИЯ БАЛАНСИРОВОЧНЫХ ГРУЗОВ, ХВОСТОВИКОВ РАБОЧИХ ЛОПАТОК, ЗАКЛЕПОК

При обследовании ЧНД влажнопаровых турбин была отмечена эрозия выступающих деталей задней боковой поверхности дисков РК, особенно дисков последней ступени.

Как показали расчеты, во всех случаях отмеченных очагов эрозии ударные нормальные составляющие взаимодействия капель с деталями или их элементами были выше пороговых 140—150 м/с. Например, на боковые поверхности балансировочных грузов (рис. 1.20, а, б) влага поступала со скоростями, близкими к окружным, т. е. для верхних и нижних точек соответственно для первого и второго груза 196 и 171; 155 и 146 м/с.

В турбине К-100-29 (ХТГЗ), проработавшей около 185 000 ч, наблюдалась эрозия балансировочных грузов, укрепленных в зоне влажного пара на задней стороне последнего диска ЦВД и ЦНД. Параметры влажного пара в местах установки грузов на номинальном режиме равнялись соответственно 50 кПа, влажность 5,3% и 4 кПа, влажность 12%. Окружные скорости грузов составляли около 145 м/с. За время эксплуатации первые по вращению сегменты грузов были изношены эрозией с потерей массы до 30 г. Эрозия грузов ЦВД и ЦНД была примерно одинаковой. Рабочие лопатки турбины имели грибовидные хвостовики, широко применявшиеся ХТГЗ на старых турбинах. Все выступавшие из общего ряда хвостовики последней ступени ЦВД и ЦНД со стороны выходных патрубков имели следы эрозии выступавших поверхностей. Величина окружной скорости эродированных мест составляла около 155 м/с. Выходные кромки рабочих лопаток последней ступени ЦВД не имели следов эрозии, так как были наклонены к ометаемой кромками плоскости под углом 40°. Следы эрозии имели головки выступавших на одной замковой лопатке штифтов крепления.

На турбине типа К-50-29, проработавшей около 250 ч, наблюдалась эрозия расклепанных шипов со стороны набегания потока влажного пара. Окружная скорость эродированных мест шипов — 215 м/с.

Эрозия выступавшего хвостовика елочного типа последней рабочей лопатки ЧНД мощной паровой турбины (см. рис. 1.20, в) после 9000 ч эксплуатации создала очаги износа в местах с повышенными напряжениями. На том же рисунке показана эрозия отогнутой части запорной пластины, выступавшей над боковой поверхностью на 2—2,5 мм. Окружная скорость эродированных мест хвостовика составляла около 220 м/с.

РАСЧЕТНО-ЭМПИРИЧЕСКИЕ МЕТОДЫ ОЦЕНКИ ЭРОЗИИ ВХОДНЫХ КРОМОК РАБОЧИХ ЛОПАТОК ЧНД

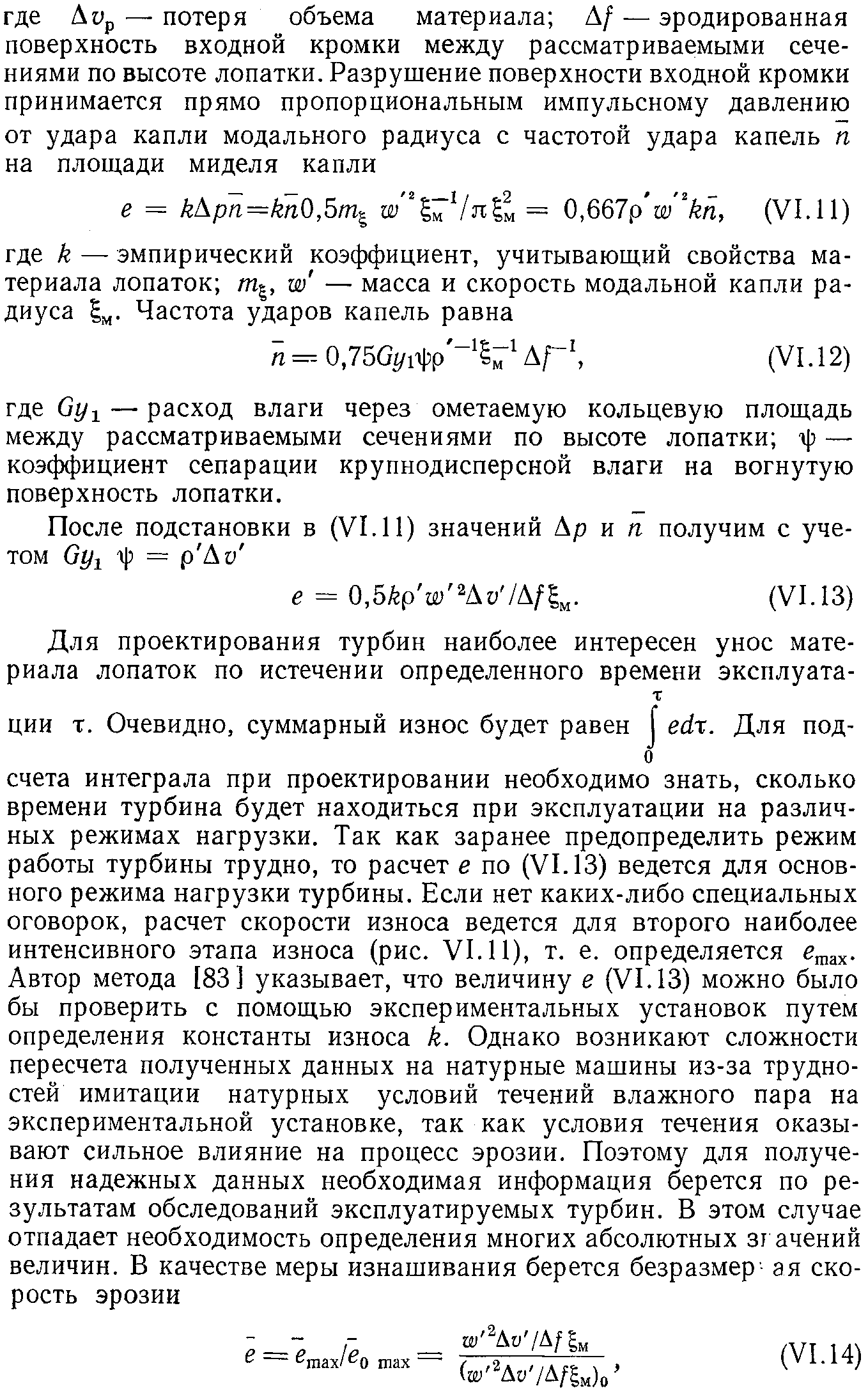

До недавнего времени общепринятой была степенная зависимость скорости изнашивания рабочих лопаток при эрозии от окружной скорости лопаток РК. Однако длительная эксплуатация в СССР и за рубежом мощных паровых турбин новой конструкции со значительными окружными скоростями периферии рабочих лопаток ЧНД не подтвердила появления ожидаемой значительно возросшей эрозии рабочих лопаток с увеличением окружной скорости в подавляющем числе эксплуатируемых агрегатов. По данным [83], эрозия рабочих лопаток ЧНД турбин «Браун—Бовери» снижалась с ростом окружных скоростей во вновь выпущенных турбинах. Этот факт можно объяснить рациональным проектированием влажнопаровых ступеней ЧНД, организацией эффективной системы влагоулавливания, применением эрозионностойких материалов лопаток РК и достаточной стойкой противоэрозионной защитой лопаток.

Новый подход к объяснению физической картины возникновения и протекания эрозии обусловил появление новых методов расчета ступеней на эрозию. В последнее время было опубликовано несколько методов оценки эрозионной стойкости входных кромок лопаток РК. Одним из первых предложил свой метод Е. Кржижановский [73]. Разработанный метод оценки эрозии базируется на результатах обследования лопаточного аппарата турбин мощностью 45—200 МВт различных фирм. В основу вывода расчетных формул оценки эрозионного износа положена зависимость интенсивности эрозии капельных ударов от импульсного давления, определенного по формуле гидравлического удара Н. Е. Жуковского. При рассмотрении потоков капель основным эрозионноопасным выбран кромочный поток за лопатками НА. Оценка производится определением функции — τF

где k — коэффициент, определяемый по результатам обследований турбин рассматриваемого типа; К — глубина кратеров эрозионного износа; Yт — τ0 же, после работы в течение времени τ (рис. VI. 11) — определяется по результатам обследований турбин данного типа.

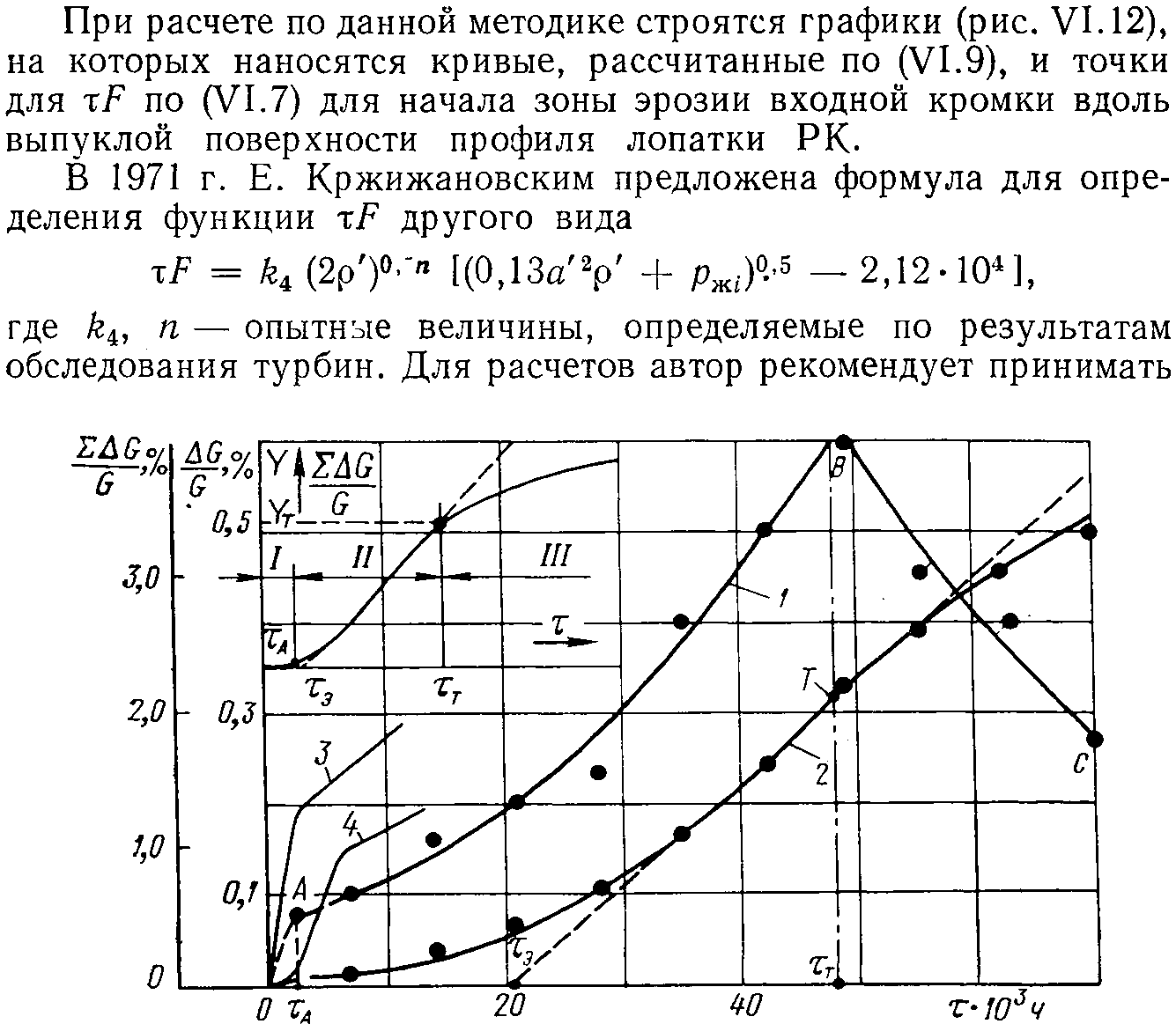

Рис. VI.11. Стадии эрозионного разрушения поверхности рабочих лопаток 40-й ступени турбины К-50-29-1. Относительная (1) и суммарная относительная потеря массы (2); ширина зоны эрозии входной кромки (3); глубина кратеров (4)

Рис. VI. 12. Расчетные кривые границ эрозии по (VI.9) и точек по (VI.7) для последних ступеней турбин К-200 и К-120 [82]:

![]()

Приведенный метод расчета является расчетно-эмпирическим, причем положение точек и кривых на рис. VI. 12 для каждого типа турбины будет иным, которое объясняется неточностью измерений, технологическими погрешностями установки разных лопаток, переменным режимом работы ступени при различной нагрузке и т. д.

Другой расчетно-эмпирический метод определения эрозии входных кромок изложен в [83]. Метод базируется на расчете движения капельной влаги в кромочных следах лопаток НА проектируемой турбины и сравнением эрозии этой турбины с эрозией лопаток, зарекомендовавшей себя как эрозионностойкой эталонной турбины данного типа, проверенной в длительной эксплуатации. Расчет изнашивающего действия, оказываемого каплями, ведется по потере объема металла лопаток с единицы поверхности входной кромки за единицу времени

![]() (VI. 10)

(VI. 10)

т. е. отношение скорости эрозии оцениваемой турбины к скорости эрозии лопаток эталонной турбины e0mах. Для сравниваемых турбин подразумеваются однотипные проточные части, материал лопаток одинаковой эрозионной стойкости.

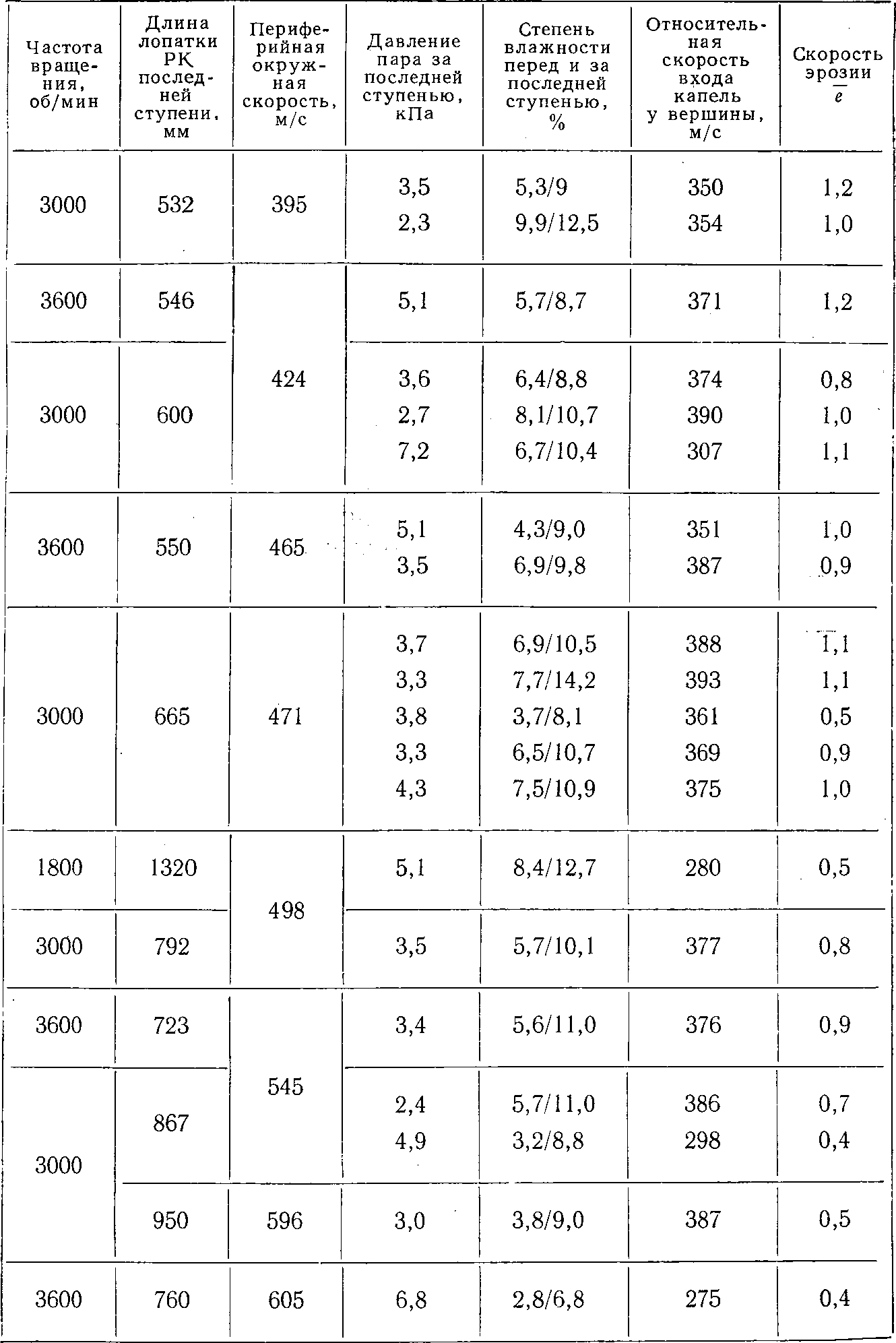

На ЭЦВМ были определены значения е для нескольких десятков турбин, длительное время находившихся в эксплуатации (табл. VI.3), с различной степенью влажности в последней ступени, периферийной окружной скоростью в пределах 395—605 м/с и различной длиной последних рабочих лопаток ЧНД. Результаты расчетов фирмы показаны на рис. VI. 13, где точками нанесены значения коэффициента е в зависимости от окружной скорости периферии лопаток. На том же рисунке нанесены поля А и Б, показывающие общий характер изменения безразмерной скорости эрозии по новой методике определения эрозионной стойкости ступени и по старой степенной зависимости. Последняя характеризует увеличение эрозии с возрастанием периферийной окружной скорости, что не наблюдается в действительности. Из полученных результатов автор [83] делает вывод об ошибочности существовавшего раньше мнения об основном влиянии на эрозию ступени окружной скорости, и что эрозионная проблема не является препятствием для разработки еще более крупных турбин, если будут применены все имеющиеся методы защиты от эрозии и ослабления действия влаги.

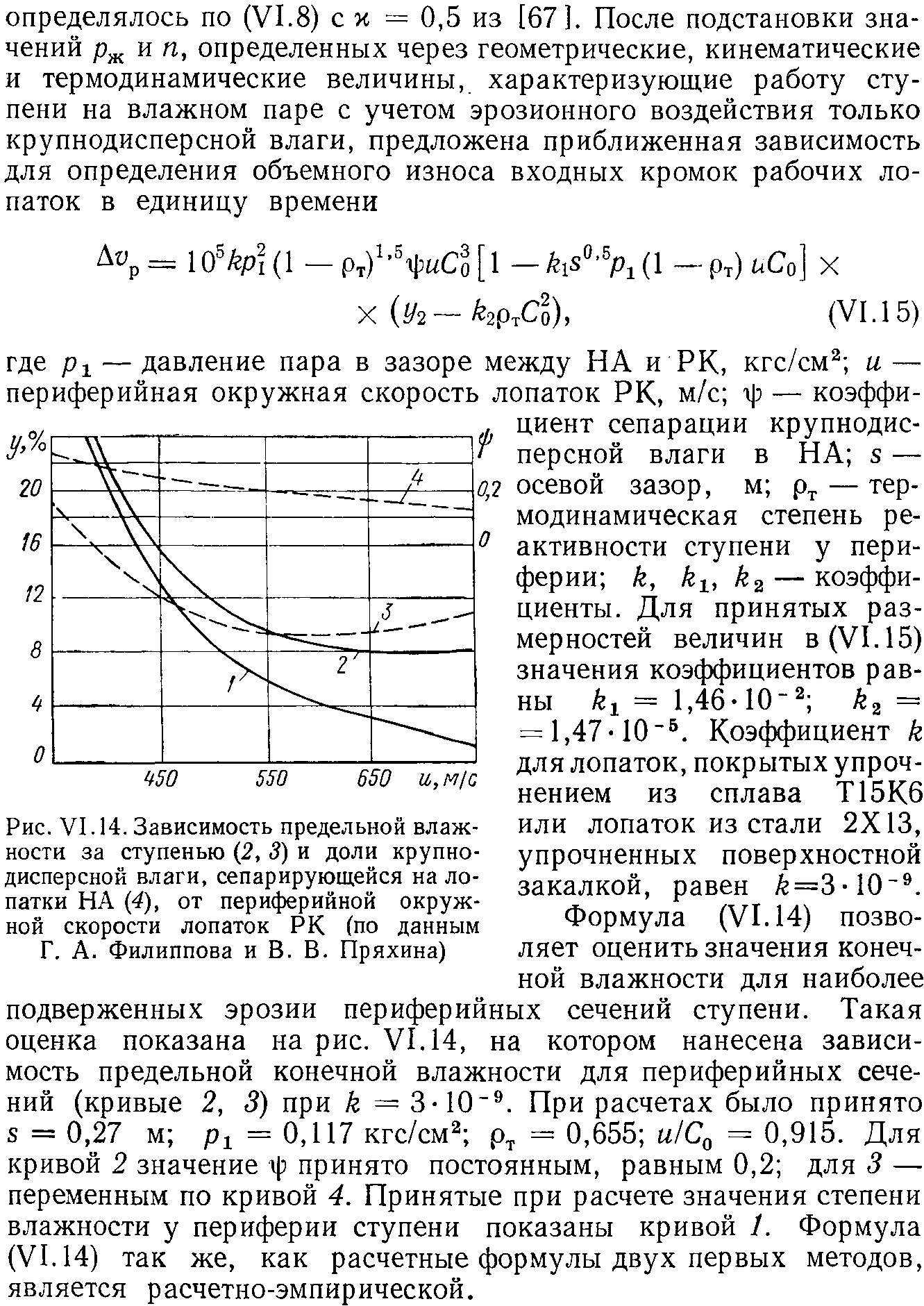

Исходя из тех же физических предпосылок, как в первых двух методах, Г. А. Филипповым и В. В. Пряхиным* предложена расчетная формула для определения суммарного износа металла лопаток последнего РК. В качестве исходной принята прямая пропорциональность объемного износа в единицу времени от импульсного давления рж и частоты ударов капель. Импульсное давление

* Г. А. Филиппов, В. В. Пряхин. Некоторые данные исследований эрозии лопаток турбин и расчет предельной допустимой конечной влажности. «Тезисы докладов на Всесоюзной научно-технической конференции. Проблемы совершенствования современных паровых турбин». Калуга, 1972, с. 40—55.

Таблица VI.3

Основные данные последней ступени и оценка скорости эрозии лопаток РК турбин фирмы «Браун—Бовери» (по Э. Зомму)

ПРОГРАММЫ РАСЧЕТА ДВИЖЕНИЯ ВЛАГИ

Расчеты движения капельной и пленочной влаги в паровой турбине применительно к вопросам сепарации, определения потерь и расчетов на эрозию чрезвычайно трудоемки из-за значительного количества различных данных, входящих в расчеты. Выполнение названных расчетов в настоящее время немыслимо без применения ЭЦВМ. Большинство расчетов, приведенных в монографии, было выполнено в расчетно-вычислительном центре ЭнМФ ЛПИ им. Калинина, созданном на кафедре турбиностроения, оснащенном наряду с другими ЭЦВМ простыми машинами типа «Проминь» и «Одра» с ограниченным объемом памяти. Поэтому многие расчеты выполнялись по отдельным программам по частям. Кроме того, такое составление программ позволяло использовать их для расчета многочисленных мелких задач по движению влаги в проточной части турбины.

Некоторые из программ, разработанные в различное время сотрудниками кафедры турбиностроения инженерами С. В. Радиком, К- А. Мирзоевым, Е. В. Мартьяновой и канд. техн. наук В. Н. Амелюшкиным, приведены ниже. Часть программ была включена в лекции проф. И. И. Кириллова «Работа турбинных ступеней на влажном паре», ЛПИ, 1970, 84 с.