Изнашивание ВП турбинной части происходит также под действием абразивных твердых частиц различного происхождения, проносящихся в паровом потоке через проточную часть турбины.

Рис. IV.5. Потеря массы металла образца от числа ударов о струю капель (опыты М. Б. Явельского — ХТГЗ) и= 400 м/с:

Как отмечалось в гл. II, происхождение твердых частиц, появившихся в паровом потоке, объясняется наличием солей в котловой воде, коррозией пароводяного тракта и износом проточной части турбины по различным причинам, в том числе и из-за эрозии.

Исследованию гидро-, пароабразивной эрозии обычно уделяется меньше внимания. Однако в изнашивании проточной части турбины она играет определенную роль. В других отраслях промышленности, связанных с работой машин, перемещающих за счет газовых потоков твердые мелкодисперсные материалы различной дисперсности и абразивности, указанному виду изнашивания уделяют большое внимание.

При гидро-, пароабразивной эрозии возникает механическое ударное изнашивание, определяемое ударными воздействиями твердых частиц о поверхности деталей. К механическому изнашиванию относят также процесс изменения размеров поверхностей деталей за счет абразивного изнашивания — резания с отделением мелкой стружки или частичек металла с поверхности детали, выдавленного по сторонам пластически деформированной царапины, а также износ в виде частиц поверхностного слоя детали, хрупко определяющихся при однократном или многократном воздействии гидро-, пароабразивной среды.

При появлении условий возникновения кавитации в потоке воды, несущей абразивные частицы, изнашивание может быть кавитационным с наложением на него абразивного.

В зависимости от рабочего процесса детали паровой турбины гидро-, пароабразивный износ может быть исследован на установках, где образцы работают в условиях изнашивания: 1) при ударно-абразивном течении; 2) в газовом потоке с захватом и транспортировкой им отдельных абразивных частиц; 3) в потоке жидкости, увлекающем абразивные частицы. По каждой из указанных установок проведены исследования и получены результаты, приведенные ниже.

Ударно-абразивное изнашивание имеет место при встрече поверхности детали проточной части турбины с твердыми абразивными частицами, движущимися по инерции после сброса с вращающихся деталей, ротора или увлекаемыми потоком пара или капель. В зависимости от твердости и прочности частиц, а также от состояния и прочности поверхностного слоя детали возможно внедрение отдельных частиц в поверхностный слой испытуемого образца. Например, на установке со струей перегретого и влажного пара пропускались частицы различных размеров. После испытаний в образце были обнаружены вкрапленные частицы размером от 1 до 30 мкм. Наибольшее число внедренных частиц было радиусом от 1 до 10 мкм.

Во время испытаний наибольшая эрозия наблюдалась при увеличении скорости движения пара. После стабилизации течения потока скорость эрозии резко уменьшалась. По данным исследований [44 ], ударно-абразивная эрозия может быть оценена комплексом, включающим температуру, расход и скорость пара в третьей или четвертой степени. Наряду с внедрением частиц в образец, износ образца вызывался также скольжением частиц после удара об образец и его абразивным износом.

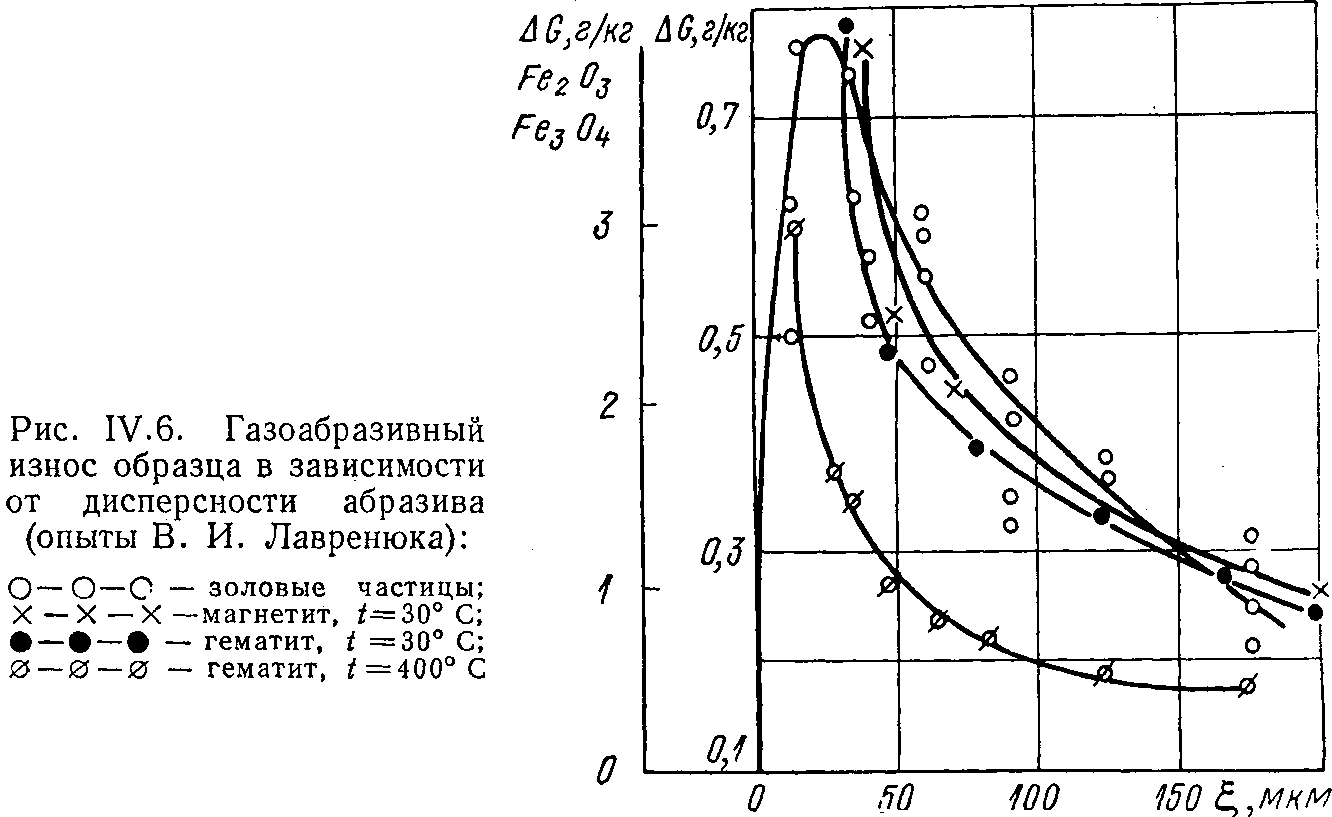

Как было детально исследовано в работах В. И. Лавренюка (ОПИ), износ обдуваемых абразивом образцов был различным в зависимости от химического состава абразива. Автором работы показано, что абразивы могут быть разделены на две основные группы: 1-я группа — абразивы, при ударе которых о твердую поверхность в них возникают упругие деформации, завершающиеся хрупким разрушением абразива без заметной пластической деформации, например SiO2; 2-я группа обнаруживает при ударе заметные пластические деформации — гематит (Fe20 3), магнетит (Fe30 4). Была также показана зависимость уменьшения абразивности частиц от увеличения их диаметра. Наибольшей абразивностью обладают порошки магнетита и гематита с размером частиц 10—15 мкм (рис. IV.6), которых много в котловой воде (см. рис. II. 1).

По данным работы (37], большое влияние на ударно-абразивный износ оказывает угол атаки встречи образца с абразивными частицами. Например, для образцов из 5% никелевой стали максимальный износ наблюдался при угле атаки 30°. Потеря массы образца была отнесена к массе одного килограмма абразива.

Изнашивание деталей в газовом потоке с увлечением отдельных частиц аэрозолей.

В отличие от установок предыдущего вида данные установки позволяют изучить изнашивание поверхности деталей с касательным к ней движением твердых аэрозолей. Такой процесс изнашивания наблюдается на боковых поверхностях стяжных труб во входных и выходных патрубках, боковых поверхностях бандажных проволок, поверхностях лопаток, обойм, корпусов и других деталей, по которым осуществляется касательное движение аэрозоля. Износ в рассматриваемом случае осуществляется резанием и царапанием поверхности детали.

Изнашивание в потоке жидкости, увлекающем абразивные частицы.

Присутствие абразивных частиц в движущейся капельной или пленочно-струйной жидкости, соприкасающихся с поверхностью деталей, вызывает их изнашивание. Интенсивность износа зависит от скорости потока, размера, физических свойств (прочности, твердости) и формы частиц, от их концентрации в жидкости, направления потока по отношению к изнашиваемой поверхности.

К деталям, подвергаемым такому виду изнашивания, относятся периферийные обводы диафрагм, поверхности обойм или корпусов, расположенные над периферийными сечениями рабочих лопаток, внутренние поверхности корпусов турбин. В паротурбостроении этому виду изнашивания не уделяется должного внимания и указанные детали не испытываются на данный вид изнашивания. В то же время повышенный износ периферийного козырька за последней ступенью заставил, например ХТГЗ, применить электроискровое упрочнение сплавом Т15К6 на внутренней поверхности козырька над последней пятой ступенью ЧНД мощных турбин. Фирма «Сименс—Шуккерт» в турбине мощностью 300 МВт АЭС «Обригхейм» (р0 = 4,9 МПа, t0 = 263° С, у0 =0,8%, рк = 3,5 кПа; окружная периферийная скорость рабочей лопатки последней ступени 455 м/с) и в других турбинах для АЭС по опыту эксплуатации установки Каль, где наблюдалась щелевая гидроабразивная эрозия уплотнений и разъемов, применила противоэрозионную защиту покрытием 13%-ной хромистой сталью. Покрытие наносилось плакированием или плазменным напылением.