Широкие исследования щелевого износа деталей энергетического оборудования — клапанов, штоков, обойм уплотнений и других деталей запорной арматуры были выполнены в ВТИ [44]. Некоторые результаты указанных исследований можно применить к щелевому износу в разъемах обойм, диафрагм, кольцевых щелях по обводу диафрагм паровых турбин, так как механизм износа в щелях запорной арматуры и деталей турбин одинаков.

В указанных выше местах щелевого изнашивания деталей турбин износ поверхностей деталей происходит при воздействии пароводяной среды и пароводяной среды с примесью твердого абразива в виде нерастворимых солевых отложений в проточной части турбины, продуктов коррозии проточной части и продуктов эрозионного износа. Как показали измерения дисперсности частиц твердых примесей по пробам, взятым в местах щелевого износа деталей турбин, изнашивание происходит под действием абразива с дисперсностью от 1 до 50—80 мкм. Форма абразивных частиц самая разнообразная.

Процесс щелевого эрозионного изнашивания изучен еще недостаточно полно. Не изучено поведение в условиях щелевых потоков многих материалов, используемых в паротурбостроении. Не исследовано в широком диапазоне влияние изменения параметров пара — давления, температуры, скорости на щелевой износ деталей. Не ясна полностью сама природа щелевого износа, так как помимо гидродинамических, одновременно проявляются коррозийные (химические и электрические) признаки изнашивания.

Исследование микроструктуры поверхности образцов показало, что инкубационный период металлов при щелевом износе почти отсутствует. Износ начинается по границам зерен, а в сплавах с неоднородной структурой — и по границам структурных составляющих. Развитие износа идет в сторону зерен или структурных составляющих, менее стойких к коррозии [44]. В начальный период щелевого износа на поверхности образца или детали образуются штриховые изъязвления, направленные в сторону течения. При дальнейшем воздействии щелевого потока штриховые канавки перерастают в бороздчато-ручейковый поверхностный износ с ориентацией бороздок по потоку.

Большое значение на увеличение интенсивности износа оказывают дефекты на поверхности образца или детали в виде трещин, забоин, выкрашивания металла, сильной шероховатости и т. д. При этом по [44, 65] степень неравномерности износа увеличивалась с уменьшением эрозионной стойкости различных материалов. В углублениях развитых ручейков наблюдалось появление межкристаллитных трещин, аналогичных трещинам при кавитационном износе. По-видимому, и при щелевом изнашивании проявляется влияние напряженного состояния на интенсивность износа. Однако этот вопрос пока мало изучен.

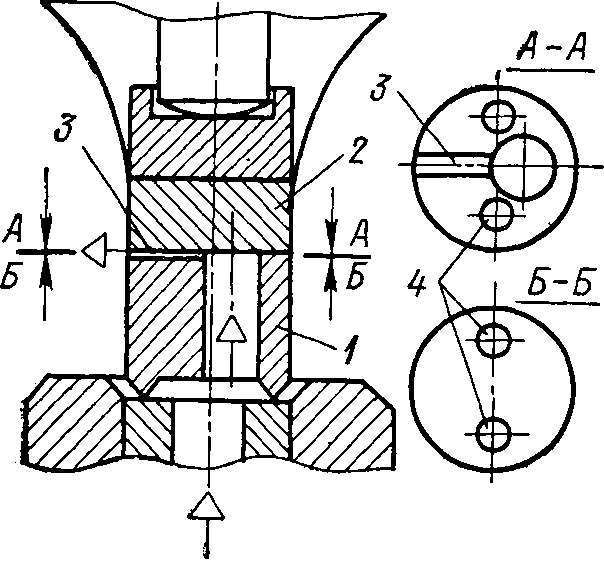

Исследования различных материалов, применяемых в паротурбостроении, в условиях щелевого движения воды проводились в ВТИ на специальной установке (рис. IV.7). Вода через запорный вентиль подавалась в рабочую камеру, в которой были установлены образцы 1, 2 диаметром 23 мм. В нижнем образце 1 была выполнена односторонняя испытательная канавка 3 шириной 2,8—3 мм, глубиной 0,2—0,6±0,01 мм. Длина канавки равнялась 11 мм. Уплотнительные притертые поверхности образцов соединялись на центрирующих штифтах 4.

Рис. IV.7. Рабочий участок установки ВТИ для испытания на щелевой эрозионный износ

Скорость щелевой эрозии оценивалась по средней глубине износа канавки и уменьшению веса образца. За основной критерий эрозионной стойкости металла принималось изменение глубины испытательной канавки, так как изменение веса образца лежало в пределах точности взвешивания на аналитических весах. Результаты щелевой эрозионной стойкости материалов, испытанных на установке ВТИ при скоростях конденсата 70— 160 м/с и температуре 125—260°С, оценивались по скорости щелевого износа испытуемого материала по отношению к скорости износа эталонной стали 1Х18Н9Т. По сопротивлению щелевому износу испытанные материалы разделены [44] на несколько основных групп. Обычные конструкционные стали, стальное литье, чугуны и другие материалы статорных деталей турбин, в том числе и ЧНД, относятся к группе нестойких материалов. Близки к этой группе латунь, бронза, однако они отнесены к группе малостойких материалов.

Более стойкими являются лопаточная сталь 2X13 и пружинная сталь лабиринтовых уплотнений 3X13, отнесенные к группе пониженностойких материалов. К группе стойких и весьма стойких материалов из количества испытанных относятся титан, аустенитная сталь ЭИ612.

Обычно исследование интенсивности изнашивания металла деталей или узлов, подвергшихся эрозии, производится с помощью контрольных взвешиваний во время остановки исследуемой машины или агрегата. Такой способ исследования не позволяет проследить непрерывное изменение интенсивности изнашивания в процессе безостановочной эксплуатации машины. В двигателях внутреннего сгорания и при исследовании запорной арматуры высокого давления в последнее время нашел широкое применение метод исследования износа поршневых колец и седел клапанов, с помощью наведенного радиоактивного облучения. При этом способе облученная в реакторе деталь или ее контрольный элемент помещается в обычные рабочие условия эксплуатации. По уменьшению излучения облученной детали, воспринимаемого помещенным рядом с деталью радиометром или по увеличению излучения продуктов износа, уловленных фильтром из потока рабочего тела или его конденсата, а в ДВС из смазочного масла, можно судить об интенсивности износа детали во время эксплуатации двигателя или запорной арматуры. Результаты исследования получаются непрерывно и позволяют проводить широкий круг исследований с подбором материалов, режимов работы исследуемого объекта и пр.

В СССР и за рубежом метод радиоактивных изотопов нашел применение и при исследовании эрозии в ЧНД паровых турбин. Перспективные возможности данного метода помогут вскрыть многие закономерности протекания эрозии в паровых турбинах. Однако значительные объемы рабочего тела, большие размеры исследуемых объектов затрудняют широкое использование всех возможностей данного метода исследования. Первые полученные с помощью радиоактивного метода результаты исследований носят пока качественный характер.