ГЛАВА II

ТВЕРДЫЕ ПРИМЕСИ И ОТЛОЖЕНИЯ В ПРОТОЧНОЙ ЧАСТИ ТУРБИН И НЕКОТОРЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА ЖИДКОСТИ, ВЛИЯЮЩИЕ НА ЭРОЗИЮ ТУРБИННЫХ ДЕТАЛЕЙ

При рассмотрении возникновения эрозии в паровых турбинах обычно не рассматривается присутствие в паре твердого аэрозоля, образующегося из отложений, продуктов износа и коррозии парового и водяного трактов паротурбинной установки и парогенератора.

Явления, возникающие при ударе капель о поверхности вращающихся и неподвижных деталей и приводящие к эрозии их поверхностей, рассматривают в отрыве от таких физических свойств воды, как ее объемная прочность, зависимость прочности от содержания примесей в воде, растворения воздуха, проявления хрупкости жидкости при высокоскоростном ударе о твердые поверхности деталей. Между тем для создания расчетных зависимостей, объясняющих и дающих возможность прогнозировать эрозионное изнашивание при высокоскоростном капельном и струйном ударе жидкости о поверхность высокопрочных металлов и сплавов, необходим учет перечисленных физических свойств воды и присутствия в паровом потоке и в жидкости твердых частиц.

РАСТВОРИМЫЕ И НЕРАСТВОРИМЫЕ ПРИМЕСИ

В цикл действующей паротурбинной установки любого типа происходит непрерывное поступление примесей, загрязняющих пар.

Основными источниками поступления примесей являются:

- добавочная питательная вода для покрытия потерь с утечкой пара и воды, продувкой барабанных котлов и т. д.;

- присосы охлаждающей воды в конденсат через неплотности в конденсаторе, сетевых подогревателях, в сальниках насосов, перекачивающих конденсат, при работе насосов на давлении, меньшем, чем давление технической воды, охлаждающей сальники;

- присадки, вводимые в цикл для коррекционной обработки питательной и котловой воды;

- продукты коррозии элементов пароводяного тракта и эрозии узлов и деталей парогенератора и турбины. Поступление примесей в работающей установке происходит постоянно.

Обычно примеси разделяют на растворимые и нерастворимые. К первым относятся газообразные и минеральные. Ко вторым — твердые соединения, образующиеся в результате сложных физико- химических процессов, протекающих в паре и конденсате, и продукты разрушения поверхностей всего пароводяного тракта ПТУ.

Отложения на поверхностях нагрева парогенератора с паром поступают в турбину. Образующиеся в котле отложения по химическому составу разделяются на четыре основные группы: 1) щелочноземельные кальцевые и магниевые—в большинстве твердые, плотные накипи; 2) сложные силикатные — различного минералогического состава, разнообразной структуры от пористых комковых до твердых и плотных соединений; 3) железные — железно-фосфатные накипи, легко отделяемые от парообразующих труб, и железноокисные накипи, образующие плотные отложения; 4) медные, с неравномерным распределением меди по толщине слоя отложения.

Вносимые в парогенератор примеси за счет кристаллизации и слипания выпадают в котловой воде в виде твердых нерастворимых соединений — шламов. Различают шламы, не прилипающие к поверхностям, поэтому легко выводимые из парогенератора, и способные образовывать вторичные накипи. Как показал опыт эксплуатации парогенераторов среднего и высокого давлений, в шламах котловой воды происходит накопление также продуктов коррозии материалов поверхностей пароводяного- тракта.

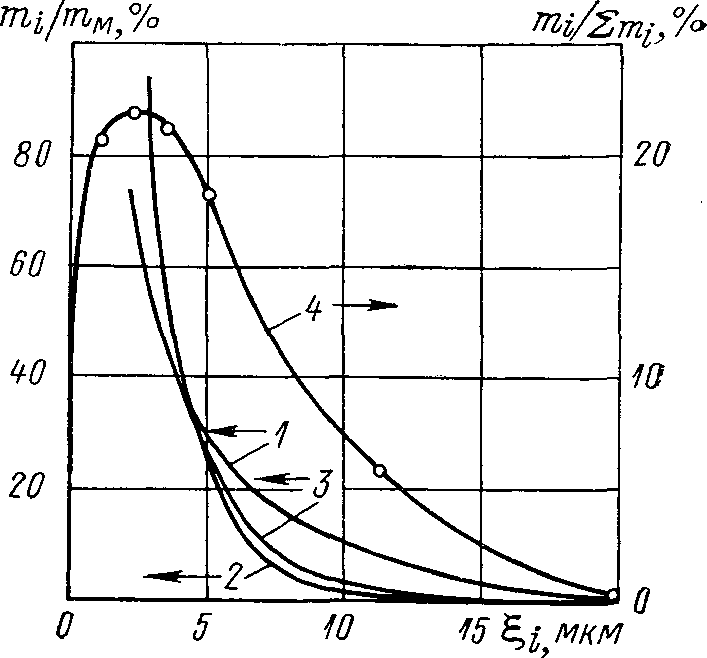

Для рассматриваемых нами вопросов эрозии деталей паровых турбин представляет интерес дисперсный состав шлама. Исследование дисперсного состава шлама продувочной воды парогенераторов высокого давления — ТП-170 (р = 10,8 МПа), среднего- давления (р = 3,2 МПа) и котла низкого давления (р = 1,3 МПа) [41] показало, что процентное содержание фракций частиц шламов и размер частиц (рис. II. 1) практически одинаковы. Наибольшее количество шлама приходится на частицы радиусом до 10 мкм — около 85—90%. Крупных частиц радиусом 10—20 мкм в шламе исследованных котлов 10—15%. Размеры частиц шлама близки к размерам вторичных капель конденсата, образующихся при дроблении пленок и крупных капель влаги в проточной части низкого давления влажнопаровых ступеней.

По химическому составу исследованный шлам в основном состоял из окислов железа и фосфатов.

Рис. II.1. Распределение частиц шлама продувочной воды парогенераторов высокого (Г), среднего (2), низкого (3) давлений. Фракционное содержание частиц шлама для котла ТП-170 (4)

Помимо примесей, содержащихся в питательной воде парогенераторов, в турбину с паром выносятся продукты коррозии конструкционных материалов парогенератора. В процессе коррозии, т. е. самопроизвольного разрушения поверхностных слоев материалов пароводяного тракта парогенератора вследствие электрохимических и химических процессов, образуются многочисленные по своему химическому составу растворимые и нерастворимые примеси. Продукты коррозии конструкционных материалов непрерывно поступают в пар при работе парогенератора. Их количество и состав зависят от величин поверхностей, омываемых водой и паром, материалов и температуры поверхностей, химического состава примесей пара и котловой воды, режима работы установки, особенно во время пусков и на частичных нагрузках [58].

Коррозия материалов пароводяного тракта приводит к накоплению на поверхностях, омываемых водой и паром, различных по составу продуктов коррозии и к обогащению продуктами коррозии рабочего тела.

При коррозии сталей ферритного и перлитного классов в нейтральной воде в отсутствие растворенного кислорода образуется гидрат закиси железа Fe (ОН)2, который в присутствии в воде незначительного количества кислорода под действием высокой температуры превращается в магнетит Fe3O4. При значительном содержании кислорода и температуре поверхности 300° С основную часть продуктов коррозии составляет гематит Fe2O3.

Особое значение для турбины имеет коррозия внутренних поверхностей пароперегревателей, так как из перегревателей продукты коррозии поступают в турбину. На трубах выходных пакетов пароперегревателей из перлитных сталей после 8000—15 000 ч работы толщина слоя окалины доходила до 0,8 мм [58].

Частые пуски и остановы блоков и связанные с этим резкие изменения температур стенок труб приводят не только к усилению процесса окалинообразования, но и к отслаиванию образовавшихся окалинных слоев. Унесенная паром окалина вызвала значительную абразивную эрозию лопаток проточной части регулировочных ступеней ЧВД и первых ступеней ЧСД, питаемых паром, поступающим из перегревателей и промперегревателей парогенератора [38, 58].

Из сказанного выше следует, что весь пароводяной тракт блока ПТУ является источником примесей, поступающих в парогенератор и турбину.

НОРМИРОВАНИЕ ПАРА ПАРОТУРБИННЫХ УСТАНОВОК АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

В настоящее время разработаны и освоены различные типы атомных реакторов с водяным теплоносителем, применяемые в энергетических установках. Генерирование водяного пара может осуществляться в одно-, двухконтурной, неполностью двух- и трехконтурной установках. Наиболее распространенными на действующих и строящихся АЭС являются водоводяные двухконтурные реакторы, генерирующие насыщенный или слабовлажный пар под давлением 3—7 МПа [33].

Нормирование пара и водный режим реактора в основном обычно определяются с точки зрения обеспечения минимальных радиоактивных отложений в пароводяном тракте парогенерирующего контура одноконтурной или неполностью двухконтурной установки. Радиоактивные отложения продуктов коррозии и примесей препятствуют немедленной доступности турбины и трубопроводов после остановок для осмотра или ремонта. Очистка активных отложений требует специальных средств предосторожности и связана с усложнением условий работы. Активация теплоносителя приводит к активации всей теплосиловой части электростанции.

Нормирование активности перегретого и насыщенного пара, получаемого с помощью реакторов различных типов, перенесено на турбинный конденсат. При организации водного режима АЭС, нормировании пара и конденсата исходят только из условий обеспечения нормальной работы установки с точки зрения ее функционирования и обслуживания. Разрушение внутренних поверхностей турбины за счет эрозии частицами примесей не принимается во внимание.

Косвенно результаты эрозионного износа могут быть учтены только контролем нормирования конденсата.