ГЛАВА IV

МЕТОДЫ И ТЕХНИКА ИССЛЕДОВАНИЙ ЭРОЗИОННОЙ СТОЙКОСТИ МЕТАЛЛОВ

Первоначальное чисто экспериментальное направление исследования эрозионного изнашивания различных видов проводилось на разнообразных исследовательских установках. Был получен обширный экспериментальный материал, который использовался при конструировании и эксплуатации турбин.

- КАПЕЛЬНО-УДАРНАЯ ЭРОЗИЯ

Капельно-ударную эрозию имитируют на струйно-ударных стендах, представляющих собой диск с установленными на периферии диска образцами, подвергающимися исследованиям.

Таблица IV-1

Результаты сравнительных исследований фирмы «Парсонс» на струйно-ударном стенде

Струйно-капельная влага подается из одного или нескольких сопел. Одним из первых исследователей, поставивших опыты на струйно-ударном стенде, был Е. Хоннегер [68], проведший довольно полные испытания различных материалов на установке, позволявшей получить окружные скорости 70—225 м/с. Диаметр струи воды, выходившей из сопла, был значительным — 5—10 мм.

При экспериментах фирмы «Парсонс» установленное в стенде колесо позволяло получить окружные скорости до 300 м/с.

Рис. IV. 1. Схемы струйно-ударных стендов:

а — стенд ХТГЗ:

1 — эрозионная машина; 2 — мультипликатор; 3 — приводная турбина; 4 — конденсатор; 5 —эжектор; 6 — насос; 7 — бак; 8 — вихревой насос; 9 — мерные шайбы;

б — стенд с противоположным вращением роторов фирмы «Парсонс»:

1 — форсунка; 2 — образец; 3 — электродвигатель; 4 — эжектор; 5 — фильтр; 6 — конденсатор; 7 — насос; 8 — сброс циркуляционной воды; 9 — бак; 10 — насос; 11 — фильтр

Результаты сравнительных исследований по эрозионной стойкости различных сталей показаны в табл. IV. 1. За эталон была взята стойкость хромоникелевой стали. Новая эрозионная машина фирмы «Парсонс» была выполнена с противоположным вращением распылителей влаги и ротора, приводимых во вращение электродвигателями мощностью 90 кВт с п = 12 000 об/мин (рис. IV. 1, б). Образцы, установленные на ободе диска, вращались в вакуумной камере с разряжением до 10 кПа. Давление в камере регулировалось подачей воздуха в первую ступень эжектора. Установка «Парсонс» позволяла испытывать образцы с окружными скоростями до 600 м/с. Как видно из рис. IV.2, износ сплавов на железной, кобальтовой и никелевой основе и спеченных карбитов линейно зависит от твердости.

Интересна конструкция струйно-ударного стенда фирмы «Вайц» [81 ]. Струи воды подводились через двести сверлений диаметром 0,5—1 мм, расположенных по кольцу.

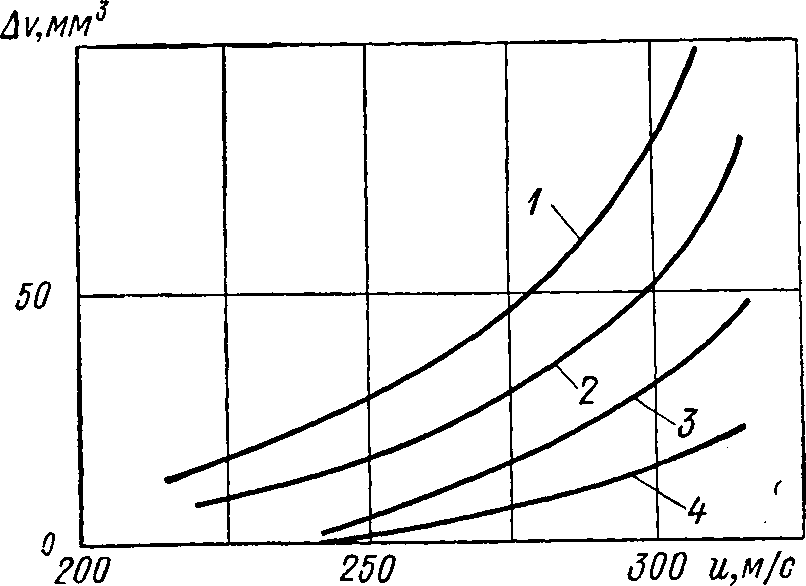

Испытывались лопаточная сталь Х15СгМо121 и титан в течение 5—20 мин при скорости вращения образца от 200 до 350 м/с. Пять минут испытаний соответствуют 20 000—30 000 ч эксплуатации в пересчете на количество ударов образца о пересекаемые струи. Результаты испытаний показаны на рис. IV.3.

В СССР первые струйно-ударные стенды были сооружены на ХТГЗ и в ЦКТИ. Исследования ЦКТИ 1947—1950 гг. проводились на окружных скоростях до 400 м/с. На стенде с диаметром струи воды 1,3—1,5 мм исследовалась эрозионная стойкость образцов из 5%-ной стали, 2X13, 3X13, стеллита № 1 и 2, победита (рис. IV.4).

Рис. IV.3. Объемный износ образца на установке фирмы «Вайд» (Австрия) в зависимости от окружной скорости вращения:

1 — сталь Х15СrМо121; 2 — среднезакаленная сталь; 3 — титановый сплав; 4 — сильнозакаленная сталь

Большая работа по испытанию различных сталей, сплавов турбины, конденсатора и систем обслуживания стенда. Собственно машина представляла собой стальной вакуумный корпус с вращающимся в нем ротором. На периферии диска ротора в 32 пазах под различными углами устанавливались испытуемые образцы.

Рис. IV.4. Потеря массы металла образца в зависимости от окружной скорости (опыты В. П. Панцирного и Э. И. Утсаля — ЦКТИ): 1 — 5%-ная сталь, НВ 115; 2 — сталь 2X13, ИВ 200, 3 — НВ 330; 4— стеллит № 2 (кованый), НВ 398; 5 — 2X13, НВ 424; 6 — стеллит № 1 (литой), НВ 445; 7 — победит, НВ —775

Внутри корпуса поддерживалось давление до 30 кПа. Конденсат на образцы подавался форсункой. Конструкция первого варианта стенда допускала испытания образцов с наибольшей окружной скоростью — 440 м/с. После модернизации стенда максимальная достижимая окружная скорость стала равной 575 м/с. В качестве исходной характеристики износа была принята потеря массы образца в зависимости от числа ударов образца в струю конденсата, распыливаемого форсункой. Некоторые результаты испытаний на первом варианте струйно-ударной машины ХТГЗ показаны на рис. IV.5.

Большинство исследователей изнашивания турбинных материалов от капельной эрозии считают испытания на струйно-ударном стенде наиболее соответствующими условиям работы рабочих лопаток во влажнопаровой части турбины. Действительно, рабочие лопатки пересекают капельные струи, и, на первый взгляд, условия эксплуатации и испытаний идентичны. Однако практика показывает, что результаты износа образцов из одного и того же материала отличаются по количественным данным, полученным на различных стендах. При более детальном рассмотрении условий эксперимента на струйно-ударном стенде отметим следующее:

- капельная струя, которая подается из отверстия или форсунки, имеет дисперсность влаги, иногда сильно отличающуюся от дисперсности влаги, сходящей с выходных кромок лопаток направляющего аппарата;

- испытуемые образцы имеют конфигурацию поверхности металла, о которую ударяются струя капель, отличную от конфигурации поверхности входной кромки лопатки, подвергающейся эрозии;

- расстояния между срезом сопла и образцом в струйно-ударной машине выбираются произвольно, поэтому входные треугольники скоростей капель, ударяющихся об образец, для каждого стенда различны; входные треугольники влаги в стендах резко отличаются от входных треугольников капель в турбинной ступени;

- к форсункам часто подается обычная водопроводная вода, по составу, примесям, температуре и прочностным характеристикам резко отличающаяся от конденсата, сходящего с выходных кромок сопловых лопаток;

- на струйно-ударном стенде часто не выдерживается количественное соотношение между расходом влаги через отверстия или форсунки и количеством влаги, сходящей с выходных кромок сопловых лопаток ВП турбинной ступени;

- хотя материалы образцов, сравниваемые по износу, имеют одинаковые марки, их структура, состояние поверхностного слоя могут сильно отличаться.

Перечисленными причинами можно, по-видимому, объяснить разницу в количественных результатах износа, полученных при испытании стойкости образцов из одинаковых материалов на струйно-ударных стендах различных конструкций.