Большое количество работ, посвященных движению тонких пленок жидкости, омываемых потоком газа, в основном базирующихся на теории акад. П. Л. Капицы [20], относится к условиям,

значительно отличающимся от существующих в турбине [69]. Исследование движения пленок влаги по профильным поверхностям смачиваемых лопаток НА при расширении влажного пара было выполнено в БИТМ [63] и ЛПИ [53]. Позже подобные работы были проведены в ЦКТИ и МЭИ [8].

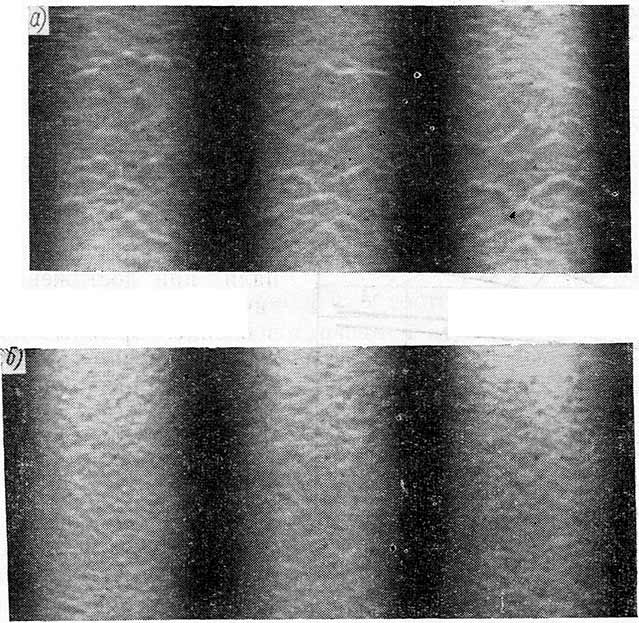

Рис. III.7. Капиллярные волны на поверхности пленки: а — отсутствие срывов; б — срывы влаги

Примененные в работах [24, 63] метод фотографирования и визуального изучения позволили установить общие качественные и некоторые приближенные количественные данные по течению пленок и спутного капельного слоя. Однако для отработки эффективных систем внутриканальной сепарации и при изучении эрозии влажнопаровых ступеней необходимо было иметь более точные данные по толщине и скорости движения пленок. Для этого в ЛПИ были проведены эксперименты с применением скоростной киносъемки [12]. Было изучено движение пленок на вогнутой поверхности смачиваемой листовой сопловой лопатки киносъемкой на просвет через вмонтированную заподлицо с поверхностью лопатки оптическую систему. Расшифровка полученных кинофильмов выявила сложную картину формирования и движения трехмерных капиллярных волн на поверхности пленки (рис. III.7).

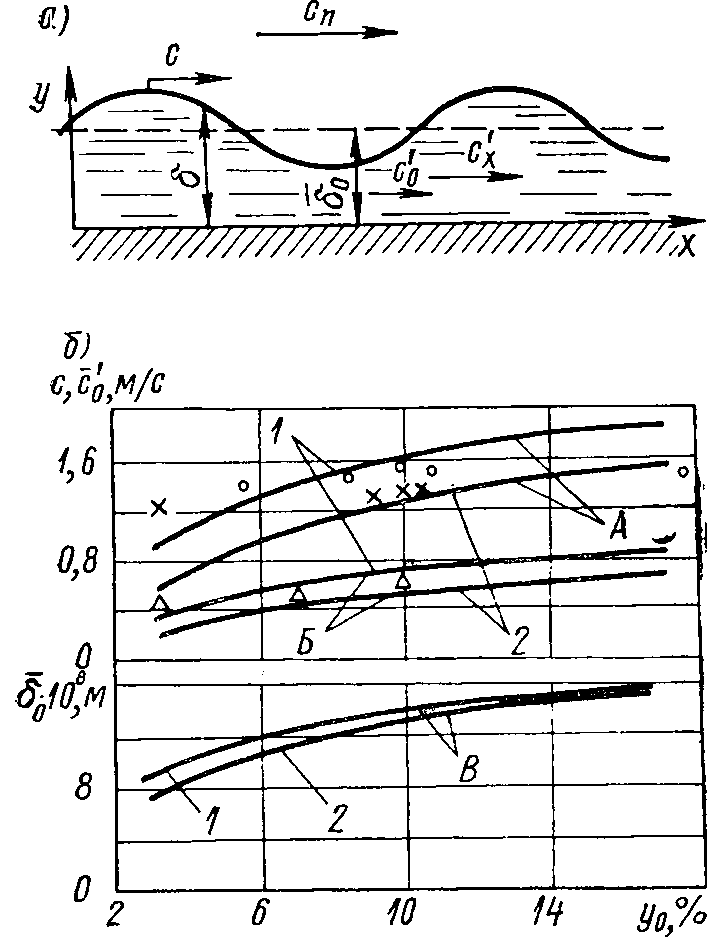

Рис. III.8. Движение пленок воды: а — схема течения; б —-скорости и толщины

Были получены общие количественные закономерности изменения фазовой скорости волн, средней скорости течения жидкости в пленке, длины и протяженности капиллярных волн для различных режимов работы решетки. Проведенные эксперименты объяснили срывную природу тонкого парокапельного слоя над поверхностью пленки, наблюдавшегося при течении влажного пара в решетках. При съемке подкрашенной красителем пленки получена картина образования и развития срывов с поверхности пленки. Сорванная высокоскоростным потоком влага поднималась в поток и, быстро разгоняясь, исчезала из поля зрения. Срывы влаги наступали при достижении критического расхода жидкости в пленке. Срывные явления характеризовались потерей четкости в различии волн в поле кадра (рис. III.7, б). При частоте съемки до 4500 кадров в секунду потеря четкости наблюдалась не более чем на трех-четырех кадрах подряд. Затем четкость картины восстанавливалась. Сформировавшиеся до срыва крупные капиллярные волны не исчезали. Они претерпевали некоторое изменение по протяженности, но скорость их перемещения не изменялась. Повторение явлений срыва в поле кадра наблюдалось через (3,5-4)10 с.

Опубликованные разными авторами данные по толщинам пленок на поверхности лопаток НА значительно отличаются друг от друга. Многократными измерениями нами были определены средняя скорость течения пленки и расход жидкости в пленке на вогнутой поверхности лопатки НА при сходе пленки с задней кромки. Расчетом определялись толщины пленки для различных режимов работы решетки. В широком диапазоне влажности у = 3—16% для околозвуковых (М = 0,8) и сверхзвуковых (М = 1,2) режимов толщина пленки составляла 8—16 мкм (рис. III.8, б).

Одновременно с экспериментальными исследованиями были проведены теоретические разработки по определению среднерасходной скорости пленки и толщины пленки. Течение тонкой пленки жидкости можно охарактеризовать уравнениями, записанными в виде уравнений пограничного слоя. Для медленного, стационарного движения пленки постоянной толщины на горизонтальном участке лопатки решение уравнений пограничного слоя не представляет затруднений. Средняя (расходная) скорость жидкости в пленке определяется из выражения

Расчет скорости и толщины пленки (II 1.21 и II 1.22) связан с необходимостью определения касательного напряжения τ и расхода конденсата в пленке G'. Касательное напряжение складывается из составляющей от силы трения потока пара о поверхность пленки τη и составляющей от силы, передаваемой пленке каплями τκ. Напряжение тк рассчитывается как произведение массы капель, приходящейся на единицу поверхности пленки, на проекцию скорости капель на ось х.

Величину τη можно получить исходя из следующих рассуждений. Направляющую лопатку, покрытую волнообразной пленкой, будем рассматривать как твердую шероховатую поверхность. Скоростью пленки по сравнению со скоростью пара пренебрегаем. Разность между высотой гребня и впадины примем за высоту бугорков Rz. Поверхность пластины считается гладкой при

где I, х — расстояние соответственно от носика лопатки до выходной кромки по вогнутой части профиля и до рассматриваемого сечения. Зная распределение скоростей на профиле, с помощью графического интегрирования можно получить значение толщины потери импульса по (III.25) и определить местный коэффициент трения. При выполнении расчетов для р принималось среднее по каналу значение. Распределение давления и скорости пара вдоль вогнутой поверхности лопатки может быть определено расчетом или экспериментально с помощью дренированной лопатки.

В результате проведенных расчетов были получены значения £т на вогнутой поверхности лопатки. В интересующей нас области профиля, где на лопатке производилась киносъемка, коэффициент трения равнялся — 0,075. Используя полученное значение ξτ, по (III.24) можно рассчитать касательное напряжение τη.

Вторым параметром, необходимым для расчета средней скорости и толщины пленки, является расход конденсата в пленке. Для его определения производилось улавливание пленки специальными отборниками-отсекателями, установленными на выходных кромках лопаток. Режим работы решетки характеризовался числами Мс1 = 0,075—1,25; Re = (2,6-3,5) 10, влажностью на входе от 2 до 29% и противодавлением 7—14 кПа.

Для определения τк необходимо знать скорость капель при соударении с пленкой. Для мелких капель в первом приближении можно принять скорость соударения равной скорости пара. Однако, как показали расчеты, приближенный учет составляющей скорости капли не вносит значительной погрешности в определение толщины пленки.

Результаты расчетов толщины и средней скорости пленки представлены на рис. III.8, б. На рисунке нанесены точки непосредственного измерения фазовой скорости волн и средней скорости течения пленки, определенные обработкой кинофильмов.

Как видно из рис. II 1.8, б, даже при больших значениях начальной влажности перед решеткой толщина пленки на вогнутой поверхности лопатки не превышает 16 мкм. Следует отметить, что учет влияния градиента давления пара dp/dx при вычислении толщины пленки привел бы к некоторому уменьшению δ0. Расчеты показывают, что при указанных значениях δ0 и скоростях пара больше 200 м/с пренебрежение влиянием градиента давления приводит к ошибке в определении сх и δ0 не более чем на 10%., Поэтому сделанное допущение можно считать оправданным.

Оценка влияния сил тяжести на величину скорости течения пленки показала, что под действием силы тяжести на наклонных поверхностях лопатки для найденных толщин пленки увеличение скорости пленки составляет около 0,2% от скорости, полученной под действием касательных напряжений от парового и капельного потоков.

При изучении улавливания пленки в щели, расположенные по обводу вогнутой поверхности лопатки [26] в ЛПИ*, МЭИ** и другими исследователями был установлен факт существования определенного критического расхода жидкости в пленке, после достижения которого начинаются срывы влаги с поверхности пленки в поток. Критический расход определяется режимом, при котором величина dG'/dy для кривой G' = f (у) становится переменной, т. е. кривая расхода начинает отклоняться к оси у.

* А. Л. Шубенко. Канд. дисс. ЛПИ, 1968 г.

** Ю. И. Абрамов. Канд. дисс. МЭИ, 1970 г.

Улавливание влаги отсекателем, установленным у вогнутой стороны лопатки на выходной кромке, при разной величине отcoca при дозвуковом и сверхзвуковом режиме работы четко фиксировало появление и величину критического расхода. Для испытанного листового профиля на дозвуковом режиме он появлялся при влажности перед решеткой около 12%, а на сверхзвуковом — при 7,5%.

Величина критического расхода равнялась для испытанной решетки 8-10~3 кг/м-с. В общем случае величина критического расхода является сложной функцией формы канала, режима работы, влажности, начальных условий входа влаги в решетку, интенсивности воздействия капель на текущую пленку.

Сравним найденную величину критического расхода с данными В. А. Чернухина, полученными в несколько иных условиях. Жидкость, образующая пленку, подавалась через щелевые питатели, расположенные в начале пластины. Сравнение может оказаться полезным для оценки порядка величины критического расхода и воздействия потока капель на эту величину. Пересчитаем толщину предельно устойчивой пленки, полученную В. А. Чернухиным, для значений вязкости воды и пара, а также касательных напряжений, соответствующих условиям нашего эксперимента. В результате расчета была получена толщина пленки, равная 23— 25 мкм. Согласно измерениям для расхода 8-10 мг/м-с, средняя толщина пленки равна 12—14 мкм. Полученные значения одного порядка. В условиях нашего эксперимента толщина пленки несколько меньше. Этот результат в основном объясняется срывами влаги с поверхности пленки под действием неустойчивых волновых возмущений, вызванных поступающими в пленку каплями. Следовательно, в случае образования пленки за счет капель, оседающих из потока, срывы наступают раньше, чем при образовании пленки за счет щелевых питателей.

Унос капель с поверхности пленки сильно влияет на эффективность внутриканального влагоулавливания и эрозию рабочих лопаток.