Примеси и отложения из парогенератора по паровому тракту вместе с паром вносятся в турбину. Как показала многолетняя практика эксплуатации паротурбинных установок, турбина гораздо более чувствительна к отложениям, чем парогенератор. С увеличением отложений уменьшается мощность установки. Снижается надежность работы турбины из-за увеличения осевых усилий в роторе турбины. Вынос примесей из парогенератора в турбину приводит к гидро- и пароабразивному эрозионному износу поверхностей проточной части и различных деталей, омываемых паром, содержащим нерастворимые примеси.

Состав и количество примесей, отлагающихся в турбине, зависит от многих факторов: количества и состава продуктов коррозии пароводяного тракта, выносимых в турбину, водного режима, его нарушений, режима работы парогенератора и турбины, количества пусков и длительности остановок блока, режимов нагружения, промывки и т. д.

Как показал опыт эксплуатации паротурбинных установок [4], в турбинах низкого и среднего давления (1,5—8,0 МПа) отложения состоят в основном из натриевых солей и продуктов коррозии материалов пароводяного тракта — окислов железа, меди и других материалов. В турбинах высокого давления (8,0 МПа и выше) к названным отложениям добавляется кремнезем SiO2 в кристаллической и аморфной формах. Кремнезем отлагается на лопатках турбин прочным слоем, с трудом удаляемым механической очисткой или промывкой. В турбинах сверхкритического давления основной состав отложений мало отличается от состава отложения турбин высокого давления. Кроме перечисленных отложений, в ЦВД турбины сверхвысокого давления наблюдается выпадение чистой меди, растворенной в паре.

Исследования по определению состава нерастворимых отложений в проточной части турбин ЦВД и ЦСД К-300-240 ХТГЗ, работавших в течение 5 000 ч/с прямоточными котлами П-50, приведены в [46]. Полученные данные достаточно хорошо согласуются с изменением растворимости выпадающих соединений вдоль проточной части турбины. Однако в силу индивидуальности режима работы исследованного блока они имеют качественный характер. В зависимости от интенсивности коррозии материалов пароводяного тракта, режима работы блока и других причин состав отложений в течение многолетней эксплуатации из-за различных мероприятий по уменьшению отложений может сильно меняться. Пример состава отложений на лопатках турбины блока № 8 станции Авон (США) после года эксплуатации (1961 г.) и трех-четырех лет последующей эксплуатации приведен в табл. 11.1. После первого года эксплуатации основные отложения в части закритического давления (ЧСВД) и ЧВД приходились на окись меди и окислы железа. В ЧСД и ЧНД — на окись натрия и кремния. Обследования 1964—1965 гг. показали, что процент содержания окиси меди в отложениях ЧСД и ЧВД увеличился, а в ЧСД и ЧНД значительно возрос процент содержания окислов железа. Процент содержания кремния в отложениях ЧСД и ЧВД снизился.

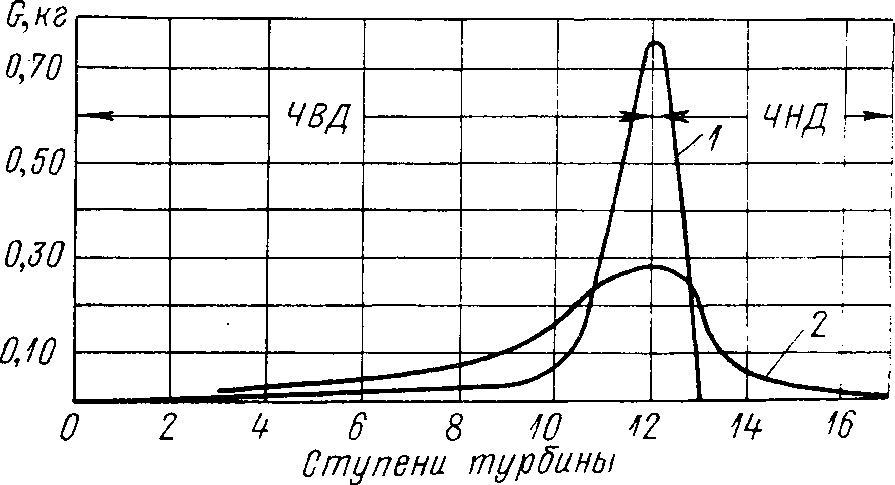

Распределение отложений на лопатках в турбине К-100-90-2 ЛМЗ, поданным [4], показано на рис. II.2. Значительный рост количества отложений наблюдался в конце зоны перегретого пара (ступени 10—12). В области влажного пара пяти ступеней в потоке ЧНД (13—17 ступени) — количество отложений резко уменьшилось, так как происходило смыкание отложений влажным паром. Состав отложений в турбине К-100-90-2 на ступенях 1—7 ЧВД SiO2 — 40—45%; Fe2O3 — 40—25%; СаО — 5%; SO3 — 7%; NaCl — 3—8%; NaSiO3 — 8—23%. На ступенях от 8-й и выше увеличилось процентное содержание кремния, дошедшее на 15-й ступени до 75%.

Был измерен состав отложений на лопатках проточной части 12—14 ступеней (всего в турбине 18 ступеней) турбины К-50-90-1. На ступенях перегретого пара в зоне низкого перегрева основные отложения (около 80%) приходятся на кремниевую кислоту и окись железа.

Рис. II.2. Распределение нерастворимых отложений по ступеням турбины К-Ю0-90-2 ЛМЗ:

1 — по [4]; 2 — по данным А. А. Кота

Таблица 11.1

Состав отложений на лопатках турбины

В исследованиях, проведенных на турбине СВК-150 Ю. В. Зенкевичем и др., обнаружен повышенный вынос с паром солевых и кремниевых отложений при резких снижениях нагрузки турбины. Вынос солей объяснен авторами растрескиванием и отставанием отложений с поверхности лопаток из-за различия коэффициентов расширения металла и отложений, а также вымыванием отложений влагой в ВП ступенях.

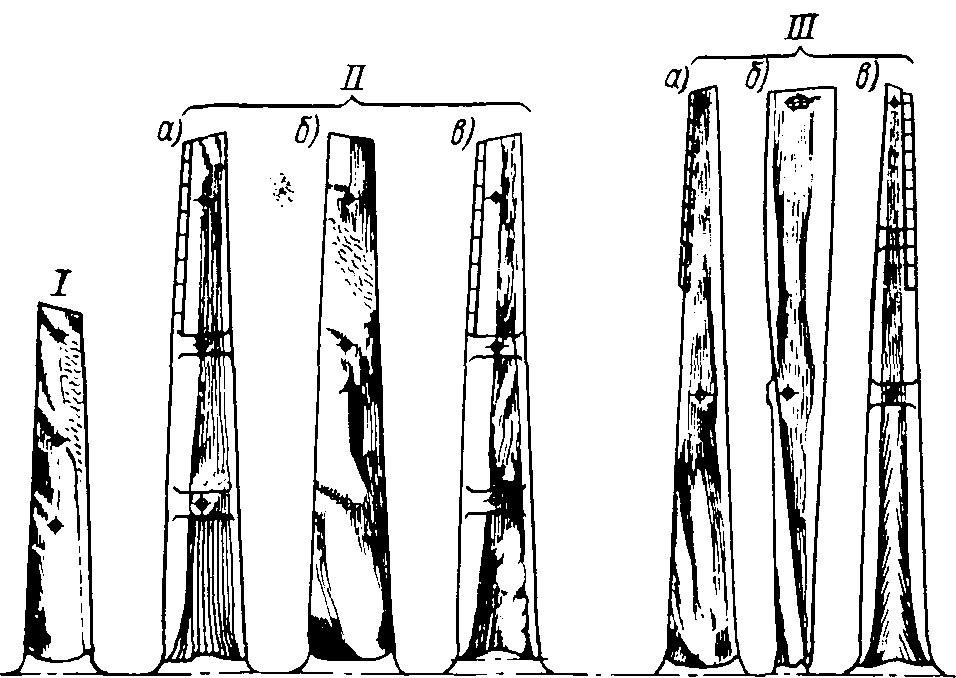

На рис. II.3 приведены места отложений на рабочих лопатках ЧНД турбин К-50-90-2 и К-300-240-1 ЛМЗ. Рабочая лопатка 17-й ступени турбины К-50-90-2, проработавшая около 80 000 ч, с выпуклой стороны покрыта тонким темно-бурым налетом.

Толщина отложений на выпуклой стороне 0,02—0,03 мм. Вогнутая сторона лопатки покрыта неравномерно (1).

Рис. II.3. Места отложений на рабочих лопатках турбины К-50-90-2:

I — 17-я ступень; II — 18-я ступень; III — последняя ступень ЧСД турбины к-300-240-1 ЛМЗ

При отслоении отложений у поверхности металла лопатки виден тонкий слой красной меди. На входной части вогнутой поверхности у периферии лопатки между верхней и средней бандажной проволоками имеются островковые на носовые отложения толщиной 0,2— 0,3 мм (рис. II.3, II, б). Наибольшая интенсивность отложений на вогнутой части наблюдалась на входной кромке в нижней части лопатки. Слой отложений был пронизан четкими следами линейчатых отложений шириной 0,2—0,3 мм, высотой 0,2—0,3 мм, начинавшихся у корня и заканчивавшихся на выходной кромке. За бандажными отверстиями на вогнутой стороне видны следы отложений. Занос рабочей лопатки следующей 18-й ступени той же турбины показан на позиции II, а, в — выпуклая, б — вогнутая поверхность. Выпуклая поверхность, кроме полосы у входной кромки шириной у корня около 25 мм с увеличением к вершине до 35 мм и полосы у выходной кромки шириной 15—17 мм, была покрыта плотной темно-бурой пленкой. У бандажных отверстий со стороны спинки видны поверхности, отмытые от налета.

На некоторых лопатках ступени со стороны спинки видны места отслоений наносов во время эксплуатации. Места отслоений показаны на виде в (рис. 11.3, II). В процессе последующей работы турбины очистившаяся поверхность начала снова покрываться тонким налетом. Толщина слоя отложений в местах отслоений составляла 12 мкм.

Отложения на рабочих лопатках последней ступени ЧНД К-300-240-1 ЛМЗ показаны на позиции III, а, в — вогнутая, б — выпуклая поверхности так же, как и в предыдущих ступенях, имеют неодинаковый налет. На вогнутой стороне верхний конец от середины лопатки в зонах, примыкающих к входной и выходной кромкам, имеет менее интенсивный налет. У выходной кромки (III, б) отложения почти отсутствуют. На выпуклой стороне вдоль входной и выходной кромок отложений нет по всей высоте лопатки на ширине 20—25 мм.

Толщина слоя наноса в различных турбинах, может быть, различной и определяется многими причинами, в основном теми же, которые определяют сами отложения. Толщина отложений в зависимости от режима работы турбины может меняться. По данным, полученным на одной мощной турбине, толщина слоя отложений на лопатках ЧСВД за четыре года работы изменилась от 0,08— 0,2 до 0,8—1,3 мм; в ЧВД за три года от 0,1—0,5 мм до 0,15—1,0 мм; в ЧСД за четыре года — от 0,2—0,3 мм до 0,08—0,13 мм; в ЧНД за четыре года — от тонкого до 0,08—0,13 мм.

На парогенератор большой паропроизводительности наличие на поверхности отложений 100 кг и более не оказывает существенного влияния на надежность работы и его экономичность [4]. Для турбины большой мощности (300 МВт и более) отложения в несколько десятков килограмм существенно отражаются на ее экономичности. Особенно чувствительны к отложениям лопаточные каналы ЧСВД и ЧВД, где проходные сечения малы по сравнению с остальной проточной частью турбины. Нормы качества воды и пара, по данным К. М. Тореева, для блоков 300 МВт предусматривают содержание в паре при пуске соединений железа и кремниевой кислоты 200 мкг/кг. При нормальной работе содержание железа и кремнекислоты по нормам ограничивается величиной 300 мкг/кг. Среднеэксплуатационные данные за IV квартал 1967 г. составляли при пуске 223 мкг/кг, при нормальной работе — 51 мкг/кг. Для турбины мощностью 300 МВт пропуск пара через турбину за два-три года работы составляет (10-20)х10 т. Следовательно, с паром через турбину должно пройти при нормальной работе до 170—330 кг примесей в год. Часть примесей осаждается на лопатках и внутренней поверхности турбины. Большая часть проносится через лопаточный аппарат.

Как показала практика эксплуатации блоков с крупными турбинами, нормы водного режима и чистоты пара нередко нарушаются. Особенно часто нарушение норм ПТЭ происходит в период пуско-наладочных работ по вводу блока в действие и в начальные годы его эксплуатации.

При эксплуатации котлов Мироновской ГРЭС производилась регистрация содержания кремнекислоты соединений и солесодержание в насыщенном, перегретом паре и кремнесодержание в конденсате турбины. Как показали наблюдения, кремнесодержание насыщенного и перегретого пара котла после капитального и текущего ремонта до включения котла в паропровод и длительное время после включения значительно превышало нормы ПТЭ и составляло 35—150 мкг/кг (при норме 20 мкг/кг).

Подсчитанное по данным химических анализов количество кремнекислых соединений, внесенных в турбину, составляло 300—650 г за один пуск. За три-четыре годовых капитальных ремонта общее количество внесенных кремнекислых соединений составляло от 900 до 2600 г в год или от 240 до 650 г на одну турбину. При промывке из проточной части вымывалось от 50 до 270 г кремнекислоты. Остальная часть кремнекислых соединений не задерживалась в проточной части и проходила через нее с паром.

Если принять среднюю плотность нерастворимой части примесей (часто в основном Si2O3 и Fe2O3) около 3-103 кг/м3, то при среднем (модальном) радиусе частицы 10 мкм и равномерном распределении частиц на один квадратный сантиметр пораженной эрозией выпуклой поверхности лопатки приходится от 2·103 до 4·103 частиц. При учете частиц окалины, выносимых из котла, и частиц металла — продуктов разрушения от эрозии проточной части турбины концентрация частиц возрастает.

Протекание с паром через проточную часть примесей, продуктов коррозии и частиц металла, образовавшихся от разрушения деталей турбины, не принято рассматривать как одну из причин износа проточной части от ударов этих частиц. Однако приведенные выше данные по размерам и концентрации частиц показывают, что они могут служить одной из причин не только возникновения, но и развития эрозии.