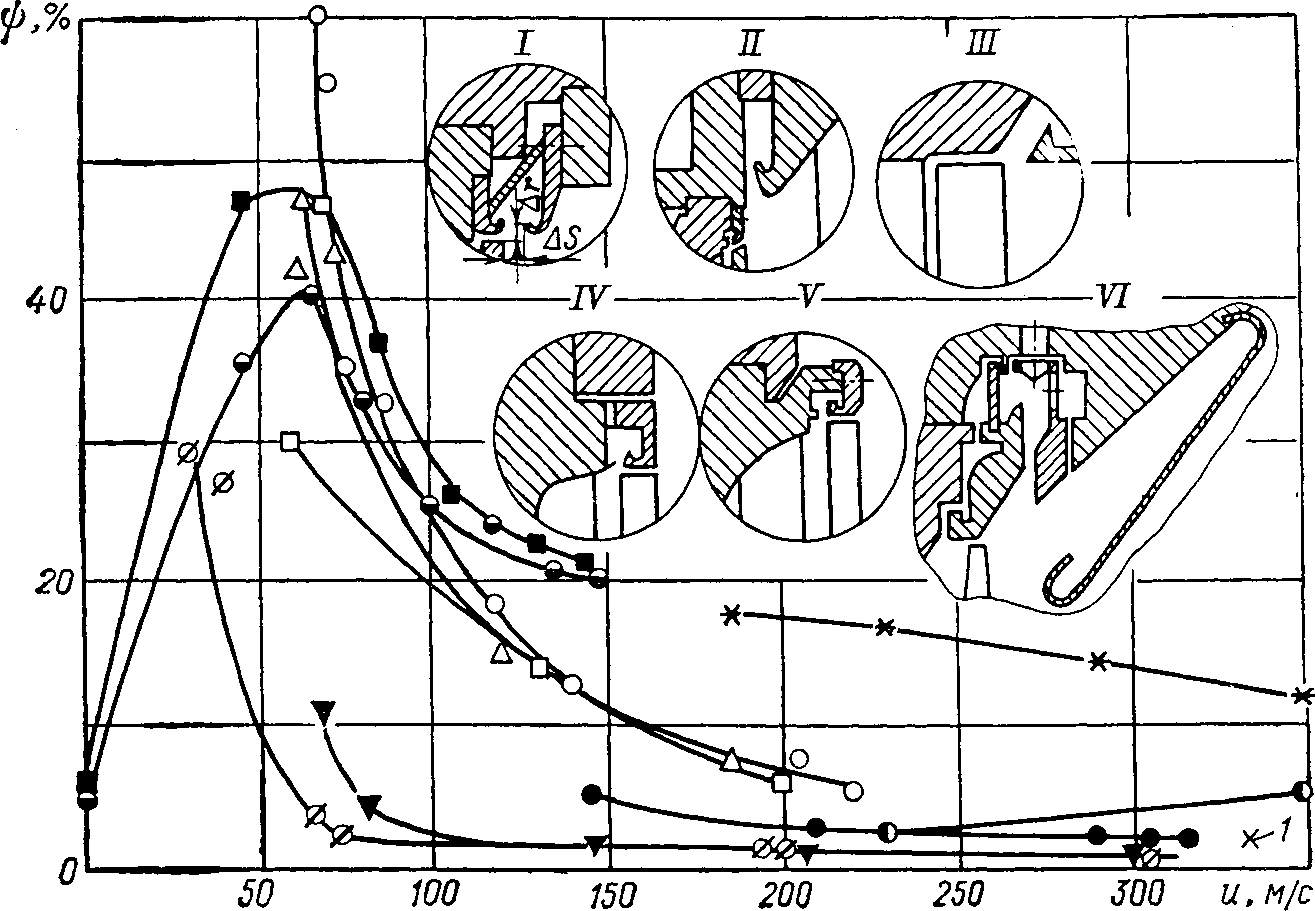

Наиболее распространенным мероприятием снижения влажности в проточной части турбины является влагоулавливание. Концентрация влаги у периферии ВП ступеней определила размещение периферийных влагоулавливающих устройств на неподвижных элементах проточной части. Эти влагоулавливающие устройства, разнообразные по конструкции, предназначены для улавливания и отвода влаги перед, между и за решетками лопаток НА и РК (рис. V. 1). Большинство приведенных на рисунке конструкций было применено на турбинных ступенях со сравнительно небольшой периферийной окружной скоростью рабочих лопаток ВП ступеней (—400 м/с). Эффективность устройств типа (рис. V. 1, в, ж, к) невелика. По опытам В. М. Боровкова, система влагоулавливания 17 и 18-й ступеней турбины К-50-90-2 (см. рис. VI.3) на номинальном режиме работы не превышала 2,5— 3% (рис. V.2, 1). Аналогичный результат был получен в исследованиях ХТГЗ. Измерения на натурной паровой турбине мощностью 50 МВт ГРЭС № 2 Харьковэнерго показали на различных режимах, что коэффициент влагоулавливания за предпоследней ступенью ЧНД при диаграммной влажности от 5 до 8% не превосходил 10% (относительных). Опыты выявили также начало работы системы периферийного влагоулавливания только при диаграммной влажности перед ступенью равной или более 5%. При меньших значениях влажности коэффициент влагоулавливания был близок к нулю из-за отсутствия концентрации влаги у периферии ступени.

Рис. V. 1. Примеры выполнения систем периферийной сепарации фирмами и заводами: а—в — «Вестингауз»; г — «Сименс—Шуккерт»; д—ж — «Браун—Бовери»; з — НЗЛ; и — «Юнгстрем»; к — КТЗ; л—н — ХТГЗ; о — AEI

Снижение нагрузки на турбину, связанное с ним уменьшение расхода пара через проточную часть и плотности пара приводило к росту коэффициента влагоулавливания. Например, в опытах Ю. Ф. Косяка — с 2,7 до 8,1%.

Для эффективной работы периферийной системы влагоулавливания большое значение имеют конструктивное устройство и расположение канала (обычно кольцевого), отводящего влагу в сборную камеру. Наиболее полные опытные данные по влиянию конструктивных факторов — расположения водоотводящего канала, отрицательной и положительной перекрыт, различного устройства влагоулавливателей — были получены в БИТМ, ЛПИ [23, 16], МЭИ [47, 8], КТЗ, ХТГЗ и ЦКТИ. Кроме влажности, опыты установили влияние на эффективность улавливания конструктивного устройства периферийного влагоулавливания, режима работы ступени, ее конструктивного оформления, окружной скорости и наличия или отсутствия отсоса пара из периферийной сборной камеры.

В опытах ХТГЗ была отмечена очень низкая эффективность периферийной ловушки (1—2%) в случае отрицательной пере- крыши на рабочих лопатках и неуплотненного радиального зазора над РК. Причиной низкой эффективности являлась кольцевая струя пара, выходящая с высокими скоростями из радиального зазора над рабочими лопатками.

Рис. V.2. Влияние средней окружной скорости РК на коэффициент влагоулавли- вания:

Только очень крупные капли, которых по измерениям ЦКТИ в модельной турбине ХТГЗ было не более 2% от расхода влаги через ступень, могли преодолеть эту струю. Отчасти этим можно объяснить низкую эффективность типов влагоулавливания (рис. V. 1, в, е, ж, з, к).

Текущую по внутренним обводам корпуса и ступени влагу стремятся снять пристенными отсекателями. Однако, по опытам ЛПИ, эффективность подобных устройств оказалась низкой — 1—2%. Низкую эффективность отсекателей можно объяснить наличием очень тонкой пленки влаги, текущей по поверхностям обвода проточной части, а также срывными явлениями на поверхности пленки, возникающими под действием парового потока [52].

Большое влияние на эффективность влагоулавливания оказывает отсос парокапельной среды из влагоулавливающей камеры. С отсосом из проточной части отводится работоспособный пар, поэтому следует оценивать целесообразность отсоса технико-экономическими расчетами по сравнению стоимости недовыработки отведенным паром мощности и увеличения срока службы рабочих лопаток из-за снижения их эрозии.

В последнее время получил распространение отвод влаги, текущей по периферийному обводу ступени из зазора между НА и РК [типы влагоулавливания (рис. V.1, б, и, л—о)].

По опытам [23], при малых периферийных окружных скоростях РК большую роль для повышения эффективности влагоулавливания играет скругление входной кромки во влагоулавливающий канал (рис. V.2, IV). Выполнение выходной кромки подобно моделям II и V приводило к эрозии входной кромки периферийного сечения рабочей лопатки и обвода диафрагмы в районе закрытого зазора. Для устранения указанной эрозии применяется скругленная форма входа в канал (рис. V.2, IV), испытанная в ЛПИ [16]. Эрозия диафрагмы и входной части отсекателя над рабочей лопаткой прекратилась после выполнения скругления на одной из турбин [47]. Однако при окружных скоростях больше 100 м/с эффективность вариантов по моделям IV и V оказалась невысокой и практически одинаковой, по-видимому, из-за высокоскоростной периферийной парокапельной струи, перекрывающей вход во влагоулавливающий канал.

Эффективность вариантов для I—III в зависимости от величины окружной скорости рабочего колеса по исследованиям ЛПИ [23] и МЭИ [8], показана на рис. V.2. Результаты опытов ЛПИ были получены на модельной двухступенчатой турбине с относительно длинными лопатками (d/l = 2,6-4,8). Крупнодисперсная влага из авиационных форсунок, расположенных по кольцу на входе в направляющий аппарат первой ступени, подавалась в районе периферийных сечений. При работе поле крупнодисперсной влаги создавалось рабочими лопатками первого колеса.

Опыты МЭИ проводились на одновальной турбине с более короткими лопатками (d/l = 8), но с аналогичной системой подвода влаги к ступени.

Влага на входе в ступень также была крупнодисперсной. Крупнодисперсностью влаги можно объяснить достаточно близкое совпадение полученных результатов для различных устройств в диапазоне окружных скоростей 60—110 м/с. При дальнейшем увеличении окружных скоростей большее снижение эффективности влагоулавливания в опытах ЛПИ объясняется сильным дроблением влаги при больших окружных скоростях и характером ее распределения по высоте относительно длинных лопаток [23].

Одним из эффективных способов уменьшения крупнодисперсной влаги в проточной части турбины является влагоулавливание внутриканальной сепарацией, т. е. отводом капель и пленок влаги в каналах направляющего аппарата с поверхности сопловых лопаток и торцовых поверхностей сопловых каналов.

Изучение следов воздействия влаги в проточной части турбины и наблюдение за движением капельной влаги в экспериментальных турбинных ступенях и решетках показывают, что на входные кромки направляющих лопаток следующей ступени крупнодисперсная влага поступает с большими отрицательными углами атаки (см. рис. III. 17). Естественно стремление выполнить щели или отверстия для отвода капельной и пленочной влаги в местах встречи влаги с лопатками НА и по обводу сопловых лопаток. Известны патентные предложения [47 ] по организации внутриканальной сепарации (Швейцария — 1930 г., США — 1944 г.). Однако сравнительно низкий уровень окружных скоростей рабочих лопаток последних ВП ступеней того времени позволял достаточно эффективно снижать уровень развития эрозии известными пассивными способами — выбором материала рабочих лопаток, закалкой, напайками [10].

Внутриканальная сепарация как одна из мер активной защиты от эрозии стала применяться позже, с начала 60-х годов, в связи с резким увеличением мощностей турбин, периферийных окружных скоростей последних ступеней ЧНД и наблюдавшейся в эксплуатации повышенной эрозией рабочих лопаток влажнопаровых ступеней ЧНД.

В СССР детальное исследование внутриканальной сепарации было начало (в БИТМ И. И. Кирилловым и Р. М. Яблоником) на плоских решетках и модельных воздушных турбинах. С 1962 г. под руководством И. И. Кириллова исследования были продолжены в Л ПИ на плоских решетках и паровой двухвальной турбине [21, 23]. Немного позже были начаты исследования в МЭИ под руководством М. Е. Дейча и Г. А. Филиппова [8]. За рубежом, в ЧССР, одними из первых были опубликованы результаты исследования по внутриканальной сепарации Я. Шкопеком [59].

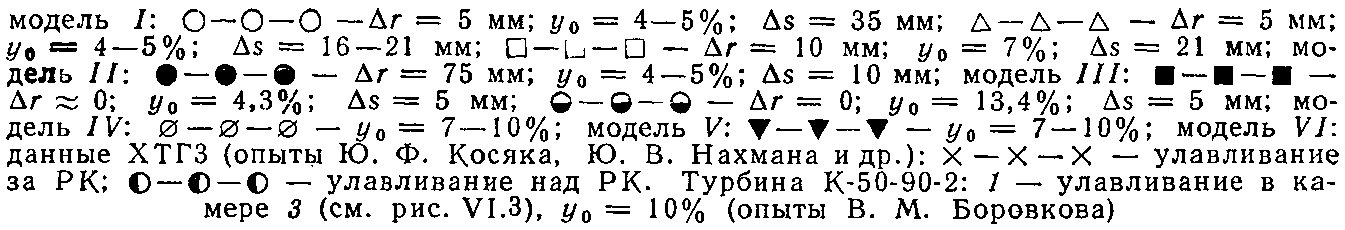

При внутриканальной сепарации щели или отверстия различной конфигурации располагаются на входной кромке профиля, выпуклой и вогнутой поверхностях, и в выходной кромке. Имеются предложения о размещении влагоулавливающих щелей на торцовых поверхностях сопловых каналов. Эффективность щелей на торцовых поверхностях соплового канала, по опытам МЭИ 19, показана на рис. V.3. Отводящие щели располагались по линиям равных давлений.

1 Пат. ЧССР, кл. 14с, 10/03, № 125365, 1967 г.

Основные результаты исследований эффективности внутриканальной сепарации, по данным различных авторов, приведены на рис. V.3. Результаты исследований были получены на плоских (кривые 1, 2, 11, 12, 14, 15) и кольцевых (кривые 3—10, 13, 16) решетках при подготовке влажного пара впрыском воды в перегретый пар, т. е. с крупнодисперсной влагой. Основные участки расположения щелей по обводу профиля показаны на рис. V.3, I—V и на торцовой поверхности — рис. V.3, VI—VIII.

Результаты, полученные на плоских и кольцевых решетках, показывают, что уровень и характер протекания коэффициента сепарации в зависимости от влажности в сравниваемых решетках различны. Отличаются также данные, полученные на одиночной кольцевой решетке и на кольцевой решетке, стоящей за подготовительной ступенью (полуторная ступень).

Рис. V.3. Коэффициент влагоулавливания внутриканальной сепарацией в зависимости от влажности перед НА для плоских решеток и турбинных ступеней:

1,2 — опыты Я. Шкопека; 3 — вогнутая сторона; 4, 7 — 12 — щель 111; 5, 15 — 1 (МЭИ); 6 — выпуклая сторона; 8, 11 — I; 9 — 11; 10—IV (БИТМ); 13— V (3, 4, 6 — 9, 13 — опыты И. И. Кириллова, А. И. Носовицкого и др.); 14—IV (МЭИ); 16 — 1 (ЦКТИ)

В приведенных экспериментальных данных следует отметить полученную очень высокую эффективность сепарирующей способности канала с отводом влаги шестью рядами круглых отверстий диаметром 2 мм на вогнутой поверхности полой лопатки НА по 10—12 отверстий в ряду (кривая 2, рис. V.3). Для второго варианта со второго по четвертый и затем по шестой ряд отверстия были заменены щелями шириной 2 мм (кривая 1). Данные [59] были получены на установке, питающейся паром из регенеративного отбора подогревателя низкого давления. По-видимому, отобранный в установку пар имел на входе в исследуемый канал более высокую влажность, чем указывается Я. Шкопеком — 9,6% и 19% благодаря повышенной сепарации в регенеративный отбор (см. рис. V.6). Этим можно объяснить результаты, резко отличающиеся от данных других авторов. Однако при проверке рекомендаций Я. Шкопека в натурной турбине мощностью 55 МВт на диафрагме с внутриканальной сепарацией был получен также высокий коэффициент влагоулавливания — 28,4%.

Величины коэффициентов влагоулавливания на плоской решетке профилей с мелкодисперсной влагой на входе в решетку, по данным ЛПИ, при высоких степенях влажности [кривые 11, 12 соответственно для щелей III и I (рис. V.3) ] были получены в пределах 3—4% [26]. Влажный пар поступал в решетку безударно.

С указанными результатами согласуются данные исследований БИТМ на полуторной ступени (точки 10), полученные при низких окружных скоростях перед исследуемой кольцевой решеткой, для степеней влажности увлажненного воздушного потока около 5 и 12% [63].

По данным МЭИ (кривые 14, 15 — щели IV, I), полученным на плоской решетке профилей с размерами профиля, углами установки и высоты канала, близкими к испытанному профилю ЛПИ, в диапазоне начальной влажности у0 = 1-10% коэффициент влагоулавливания, особенно для щели I, сравнительно низок.

Особенностью опытов МЭИ на полуторной ступени и плоской решетке являлось выполнение улавливающих щелей по всей высоте лопатки в отличие от опытов ЛПИ и БИТМ, где щели выполнялись на части высоты лопатки. В плоской решетке ЛПИ щели были выполнены в средней части по высоте лопатки в местах, не затронутых возмущением вторичных вихрей.

Более близкими между собой по количественным величинам являются данные, полученные на полуторных ступенях. Опытные данные [16] в полулогарифмической системе координат (рис. V.3) имеют параболический характер с явно выраженным максимумом при определенной степени влажности. Сравнительно высокие данные (7—10%) получены для коэффициентов влагоулавливания в щели, расположенной на носике профиля (кривые 4, 7), при влажности 5—9%. Для щелевой системы влагоулавливания, расположенной на вогнутой и выпуклой сторонах профиля (кривые 3, 6), при окружной скорости на среднем диаметре предыдущего колеса 320 м/с максимальные значения коэффициента влагоулавливания соответственно 14 и 9% были получены при степени влажности 4—6%.

Существует мнение, что улавливающие щели следует располагать на вогнутой поверхности лопаток НА возможно ближе к выходной кромке. Однако эксперименты (кривая 8) [16] с размещением щели в тонкой модельной выходной кромке, где в натурной сопловой лопатке отвод выполнить технологически затруднительно, показывают, что максимальный отвод влаги составляет около 5,5% (относительных) при влажности перед решеткой 6%. Аналогичные данные получены на другой кольцевой решетке в полуторной ступени МЭИ. При влажности перед решеткой 8,2% коэффициент влагоулавливания составил 6,5 %, а при влажности 2,1%—

около 2%, т. е. характер изменения коэффициента улавливания от влажности аналогичен полученному на паровой турбине ЛПИ.

Иной характер изменения коэффициента влагоулавливания был получен для щели, расположенной на выходной кромке с вогнутой стороны лопатки первой диафрагмы полуторной ступени (кривая 5). Почти аналогичный характер изменения коэффициента влагоулавливания получен для щели II (кривая 9).

Сброшенная с впереди стоящей ступени влага попадает на выпуклую сторону входной части профиля лопаток НА следующей ступени (см. рис. III.4; III. 17). В местах входной части лопатки второй диафрагмы полуторной ступени ЛПИ были выполнены четыре щели шириной 1,2 мм длиной ПО мм при высоте входной части канала 270 мм, которые во втором варианте были заменены одной щелью шириной 8 мм. Улавливание в четыре щели характеризуется кривой 7 с максимальным коэффициентом влагоулавливания 7% при влажности перед диафрагмой 5%. Одна широкая щель имела эффективность на 0,5% ниже.

Интересно предложение1 конструкции сопловой лопатки влажнопаровой ступени с треугольными желобками на входной кромке с наклоном углублений желобков к оси турбины под углом 45°. Отвод влаги из углублений осуществляется через отверстия в углублении. Отверстия соединены с каналом, проходящим внутри вдоль сопловой лопатки. Желобки могут быть продолжены вдоль вогнутой и выпуклой поверхностей. Однако удар капель влаги об оребренную поверхность входной части лопатки может вызвать согласно опытам ЛПИ значительное разбрызгивание влаги перед ее поступлением в сопловой канал.

Улавливание влаги в более утолщенную выходную кромку (кривая 13), проведенное в ЛПИ на единичной полой лопатке с шириной щели в выходной кромке 1 мм, показало ограниченные возможности данного влагоулавливания в испытанном варианте. Однако по опытам 19], отсос влаги в щель задней кромки уменьшил вдвое максимальный размер капель — от 150 до 75 мкм (дисперсность в кромочном следе).

Варианты испытанных щелей для улавливания влаги с торцовых стенок канала на внешней торцовой поверхности приведены на рис. V.3. Наибольшую эффективность показала щель VI, выполненная по линии равного давления на входе в канал [19], но уровень сепарации был невысоким — от 5 до 4% при увеличении степени влажности перед решеткой — от 0,5 до 8%. Эффективность щелей VII и VIII при влажности 4—9% также была низкой — 3,5—1,8%. Известны конструктивные предложения по системе влагоулавливания на внутренней торцовой поверхности на входе в сопловые каналы диафрагмы2. Однако данных по испытанию таких систем в литературе не приводится.

1 Авт. свид. СССР, кл. F01d, 25/32, № 300641, 1970 г.

2 Авт. свид. СССР, кл. F01d, 25/32, № 332244, 1970 г.

Подводя итог рассмотренным данным по эффективности внутриканальной сепарации, можно сделать некоторые выводы.

- Экспериментально и теоретически установлено, что количество сепарирующейся крупнодисперсной влаги определяется устройством, формой и геометрией ВП проточной части, окружной скоростью периферийной части рабочих лопаток, работающих во влажном паре, режимом работы и нагрузкой ступени.

- Внутриканальная сепарация является одним из эффективных средств уменьшения количества крупнодисперсной влаги в проточной части, но из-за ограниченности места на профильных поверхностях и технологических трудностей выполнения отводящих щелей и отверстий она не отводит всей влаги, текущей на поверхности сопловых каналов. Следовательно, внутриканальная сепарация не ликвидирует полностью источник крупнодисперсной влаги за счет отвода пленок и капель, стекающих затем в кромочный след. Не улавливаются капли, отскакивающие в поток при ударе влаги о поверхность сопловых лопаток, покрытую пленкой воды.

- На эффективность отсоса в щели капельно-пленочной влаги большое влияние оказывает конструктивное устройство, место расположения щелей и перепад давлений на щель (отсос).

- Исследование эффективности внутриканальной сепарации на плоских решетках и модельных турбинных ступенях следует рассматривать как один из удобных способов для изучения физических явлений, возникающих при движении пленок и капель в сопловых каналах и за ними.

- Выполнение щелей и отверстий на профильных поверхностях может создать условия на переменных режимах работы турбины для выбрасывания из щелей влаги, т. е. система внутриканальной сепарации может превратиться в генератор крупнодисперсной влаги. Отрицательную роль играют щели, вызывая образование зон вихрей, возмущающих рабочие лопатки [72]. Поэтому следует тщательно исследовать работу системы внутриканальной сепарации в натурной турбине.

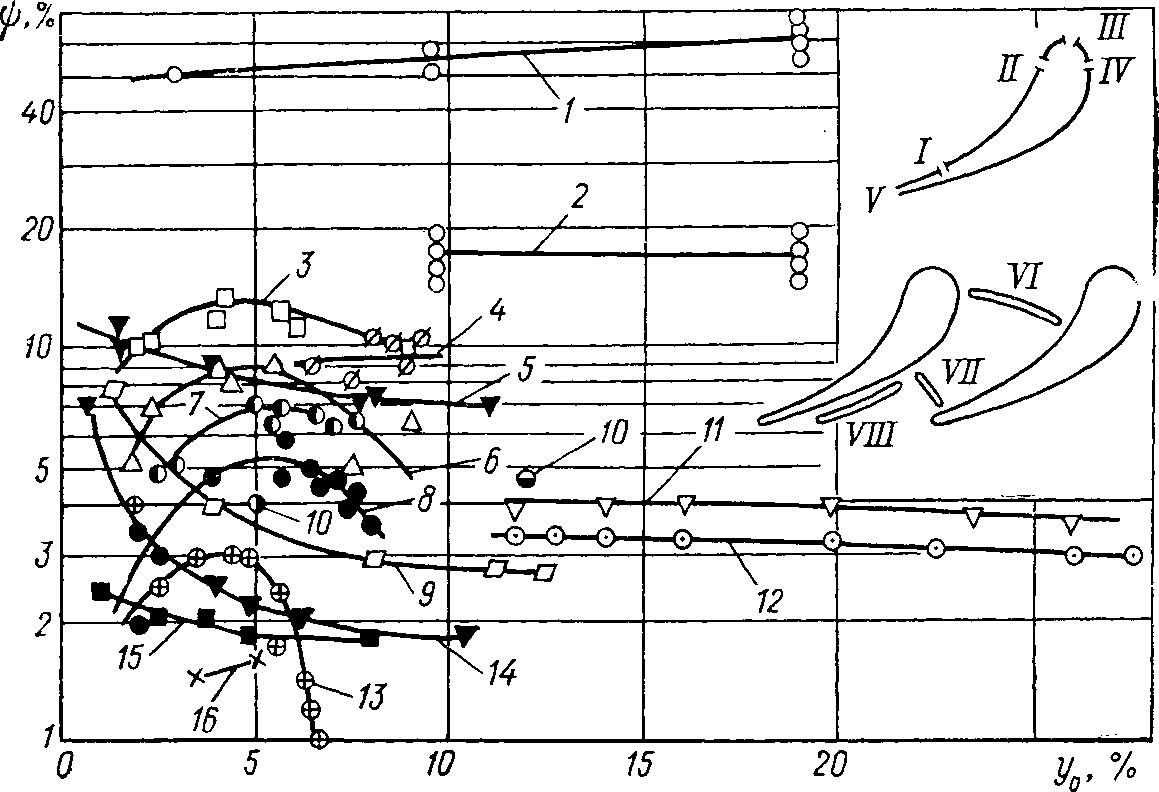

Конструктивное выполнение внутриканальной сепарации в турбине AEG (ФРГ) показано на рис. V.4, а [75]. Влагоулавливание выполнено щелевым на выпуклой поверхности входной части направляющей лопатки и на вогнутой поверхности вблизи выходной кромки. Отсос влаги осуществляется внутрь полой лопатки под действием разности давления в месте расположения щели и давления внутри лопатки. Отвод влаги за ступень выполнен над ограничивающей кольцевой торцовой полкой. Особенностью конструкции полой диафрагмы AEG является выполнение однокамерной пустотелой лопатки.

Аналогичная конструкция диафрагмы была испытана фирмой «Шкода» (рис. V.4, б) [59]. Кроме влагоулавливающих щелей на поверхности лопаток, в сопловом канале была выполнена торцовая сепарационная система на периферийном обводе сопловых каналов.

Однокамерной системой внутриканальной сепарации были оснащены при модернизации диафрагмы последних ступеней ЧНД турбин ХТГЗ типа К-300-240, К-70-75 (рис. V. 1, н). Три влагоулавливающие щели были выполнены на удлиненной входной части профиля полых сопловых лопаток. Ширина щелей 3,5—5 мм, длина 50—55 мм. Щели расположены у передней стороны прямоугольного трехмиллиметрового углубления на поверхности лопатки. Отвод влаги из полых лопаток осуществлен в выходной патрубок.

Рис. V.4. Конструкции диафрагм ЧНД с внутриканальной сепарацией

На рис. V.4, в представлен проект модернизации диафрагмы последней ступени ЧНД турбин ЛМЗ 1 с двухкамерной системой отвода влаги. Двухкамерная стальная сопловая лопатка может быть изготовлена из заготовки лопатки без системы сепарации. Входная полая часть лопатки со щелями приварена к основной несущей части и по внешнему обводу имеет сопловой профиль. Вторая камера образована продольной выфрезеровкой с приваренной профильной листовой поверхностью со щелями. Предложенная конструкция диафрагмы может быть выполнена сварной стальной.

Двухкамерная конструкция сварной диафрагмы с внутриканальной сепарацией (патент Англии) показана на рис. V.4, г. Шели каждой камеры расположены в шахматном порядке для более полного улавливания влаги.

Наряду с рассмотренными конструкциями внутриканального влагоулавливания имеется ряд более сложных конструктивных устройств, запатентованных как в СССР, так и за рубежом [47].

1 Разработка этого варианта диафрагмы была выполнена ЛПИ-ЛМЗ (на основании исследований лаборатории турбиностроения ЛПИ.

Улавливание влаги за последней ступенью ЧНД

Почти все предлагаемые и используемые конструкции отвода влаги из проточной части предусматривают сброс уловленной и отведенной влаги в выходной патрубок турбины. При этом сброс влаги осуществляется в периферийной части последней ступени. На частичных режимах сброшенная влага может вызвать эрозию выходных кромок рабочих лопаток последней ступени.

В эксплуатации наблюдается эрозия первого ряда трубок конденсатора каплями воды, сброшенными с задней кромки и периферийного сечения лопатки или выброшенными из зазора между НА и РК через влагоотводящие отверстия, соединяющие периферию осевого зазора последней ступени с выходным патрубком (системы влагоудаления ЧНД турбин ХТГЗ, AEI и др.).

Для устранения вредного влияния влаги в выходном патрубке его конструкция должна учитывать возможности движения и улавливания влаги. Однако это условие при конструировании выходных патрубков обычно не рассматривается. Выходной патрубок должен снабжаться системой влагоулавливания и отвода уловленной влаги.

При обследовании выходных патрубков турбин, находившихся в эксплуатации, была отмечена эрозия ребер и аэродинамических вставок, расположенных вблизи от задних кромок лопаток последней ступени. Во время работы на частичных режимах с таких близко расположенных от выходных кромок поверхностей возможен срыв влаги и затягивание ее в прикорневую зону последней ступени обратными токами (см. рис. 1.18, 1.19). Стекающая влага по поверхности внутреннего конического обвода в верхней половине патрубка может попасть на вращающийся диск последней ступени и вызвать эрозию диска, балансировочных грузов и послужить одной из причин эрозии выходных кромок рабочих лопаток последней ступени [28].

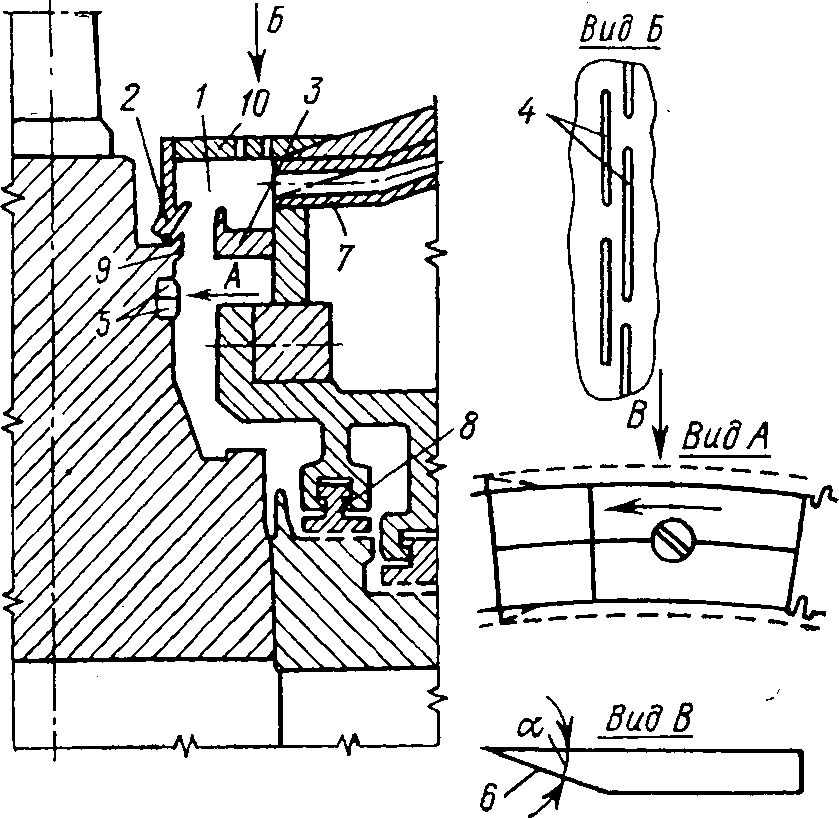

На рис. V.5 показан вариант размещения влагоулавливающего устройства за последней ступенью ЧНД. Улавливающее устройство образовано кольцевой камерой 1, периферийная стенка которой 10 с влагоулавливающими щелями 4 является продолжением стенки внутреннего обвода патрубка. Внутри камеры поддерживается разрежение за счет соединения камеры в нижней точке отводной трубкой 7 с пространством конденсатора с более низким давлением. Для отвода влаги предусмотрены кольцевые водосборные буртики и влагосборник 3. Между поверхностью диска рабочего колеса с водоотбойником 9 и стенкой камеры предусмотрено уплотнение 2. Поступающая из концевого уплотнения 8 влага может вызвать эрозию торцовой поверхности балансировочного груза 5, заведенного в паз типа «ласточкин хвост». Для предотвращения эрозии торцовой поверхности 6, обращенной в сторону вращения, ей придана наклонная форма с плоской или слабоизогнутой поверхностью.

Исследования показывают, что эрозия поверхности детали из обычной стали без упрочнения происходит при нормальной составляющей взаимодействия капель с поверхностью более 150 м/с. Если принять, что капли в плоскости колеса движутся с окружной скоростью колеса в районе балансировочного груза, то угол наклона поверхности 6 должен быть равен а ≤ arcsin 150/urp.

Рис. V.5. Влагоулавливающие устройства за последней ступенью ЧНД

Одной из причин широкого применения английской фирмой AEI двухъярусных ступеней в ЧНД является, по утверждению фирмы, повышенный отвод влаги в конденсатор потоком верхнего яруса. Однако обследование турбин ЛМЗ типа К-200-130-1, проведенное в Польше под руководством д-ра Е. Кржижановского [73, 74], не подтверждает данного положения. Высокоэкономичная двухъярусная ступень может служить в качестве сепаратора влаги перед последней ступенью. Особенно большое значение будет играть отвод влаги верхним ярусом в последней ступени ЧНД крупных конденсационных турбин с лопатками предельной длины и окружными скоростями на периферии лопаток более 600 м/с, но система сепарации должна быть тщательно отработана.

Для снижения эрозии в многоступенчатой проточной части ВП турбины большую роль может сыграть организация межступенного влагоулавливания. К нему можно отнести широко применяемое уменьшение влажности в проточной части выполнением отборов пара на регенерацию, например в турбинах АПТУ К-200-44 и К-500-65 ХТГЗ [33, 43] и в ЧНД турбин ХТГЗ и ЛМЗ.

Экспериментальные данные эффективности влагоулавливания по различным источникам в зависимости от давления в отборе (рис. V.6) значительно отличаются для давлений от 40 до 1000 кПа [2, 17] и требуют экспериментальной проверки. В области низких давлений (10—40 кПа) эффективность влагоулавливания в отборы довольно высока — по приведенным источникам — 15—24%, т. е. улавливание и отвод влаги значительно выше, чем для тех же давлений в периферийной системе сепарации турбинной ступени. Аналогичный эффект отвода влаги можно ожидать в отборы пара на регенеративный подогрев питательной воды.

Рис. V.6. Эффективность влагоулавливания в зависимости от давления отбора: 1 — по [17]; 2 — по [43]; 3 — по [2]; 4 —по данным Стретона

К влагоулавливанию между ступенями относятся также встроенные в проточной части на периферии ступеней различные конструктивные устройства. Как правило, встроенные уловители применяются в комбинации с системами периферийной сепарации.

Одна из турбин типа К-50-90-3 ЛМЗ, смонтированная на ТЭЦ в 1967 г., эксплуатировалась на пониженных параметрах пара (р0 = 8 МПа, t0 =480 =500° С) и нагрузкой около 50% с разгрузкой в ночные часы до малой мощности.

В результате такой эксплуатации появилась прогрессирующая эрозия входных кромок рабочих лопаток предпоследней 21 и последней 22-й ступеней.

Кафедрой турбиностроения ЛПИ была предложена реконструкция системы влагоулавливания для турбин типа К-50 ЛМЗ с применением пластинчатых обводов — уловителей на входе в диафрагму последней и предпоследней ступеней, периферийных влагоулавливателей и кольцевой улавливающей системы с дополнительными полыми лопатками.

Использование эффекта отбрасывания влаги к периферии проточной части и отвод влаги во влагоулавливающую камеру предложены в патенте фирмы «Паметрада» (Англия). В предложенном устройстве за ступенью установлено кольцо с пазами или зубцами, отбрасывающее парокапельный поток к периферии на вход во влагоулавливающую камеру.

1 Авт. свид. СССР, кл. F01d, 25/32, № 340784, 1970 г.; авт. свид. СССР кл. F01d, 25/32, № 366270, 1971 г.

2 Фр. пат., кл. F01d, № 1349581, 1963 г.

Оригинальная идея заложена в устройстве влагоулавливания, предложенном в японском патенте. Направляющие лопатки диафрагмы перекрывают кольцевое пространство над рабочим колесом. Этим, во-первых, отводится из ступени влага, движущаяся по периферии сопловых каналов, во-вторых, улавливается влага, сброшенная рабочим колесом. За удлиненными сопловыми лопатками установлен жалюзийный сепаратор. Отвод влаги из проточной части осуществляется через каналы, выполненные в углублении корпуса, как в патенте [47].

Фирма AEI (Англия) в качестве межступенчатой системы применила увеличенное расстояние между ступенями с периферийным отводящим кольцевым каналом. Эффективность устройства, по данным фирмы, около 70% при влажности на входе в сепаратор 10,5%. Сепаратор использует закрутку потока за ступенью. Иногда рабочие лопатки ступени перед сепаратором снимают и используют для закрутки потока диафрагму. Расстояние между ступенями по оси выбирается около 2,5 высоты сопловых лопаток.

В качестве сепарирующих межступенчатых устройств применяются также встроенные цилиндрические сепараторы с винтовыми завихрителями и другие устройства3.

Перспективным устройством влагоулавливания между ступенями являются предложенные в последнее время ступени-сепараторы. По своей сущности осевая турбинная ступень является сепаратором капельно-пленочной влаги. Отработка системы сепарации в БИТМ, выполненная на водовоздушной смеси в 1955—1962 гг. при малых окружных скоростях (и <100 м/с) показала весьма высокую сепарационную эффективность испытанных модельных ступеней [23] — до 80% улавливания крупнодисперсной влаги. Проведенные опыты послужили основой для создания ступени-сепаратора.

По конструктивному устройству ступень-сепаратор может быть выполнена установленной перед, между и за ступенями проточной части турбины. Ступень-сепаратор может быть выполнена также встроенной в ротор с частотой вращения основного ротора или установленной на собственных подшипниках с меньшей частотой вращения.

В качестве лопаток могут быть использованы турбинные лопатки, образующие турбинный канал у корня и компрессорный у вершины, а также пластины с различными углами установки.

Испытанная в Л ПИ ступень-сепаратор со свободновращающимся сепарирующим колесом показала очень высокую эффективность при малых скоростях вращения — при и = 5—15 м/с φ≈9 6 %. Такое колесо может быть использовано также в качестве встроенного в проточную часть турбины высокоэффективного компактного сепаратора.

- Япон. пат. № 6006, 1958 г.

- Швейц. пат., кл. 1036, № 210881.

- Фр. пат., кл. F01d, № 11818829, 1957 г.

Оригинальное предложение для сепарации влаги и твердых частиц из осевой турбинной проточной части заключается в использовании в качестве сепаратора вращающегося статора с диафрагмами. Аналогичным предложением является биротативная турбина с вращающимся статором2. По мнению В. Д. Венедиктова, вращающийся с окружной скоростью 30—50 м/с статор обеспечит достаточно полную сепарацию даже при очень высокой диаграммной влажности пара. Однако предусмотренная им передача, синхронизирующая вращение статора относительно ротора биротативной турбины, делает конструкцию с передачей сложной и ненадежной. По сути работы турбинной ступени с вращающимся статором или диафрагмой обеспечение необходимой для высокоэффективной сепарации окружной скорости может быть выполнено выбором кинематики облопачивания ступени [23], т. е. синхронизирующая передача в биротативной турбине не нужна.

Межступенчатая и межкорпусная сепарация включает выносную сепарацию отводом в выносные сепараторы части пара с наибольшим содержанием влаги. Однако этот вид влагоудаления для отдельных ступеней используется редко из-за громоздкости выносных сепарирующих устройств и сравнительно высокой влажности в оставшейся части потока.

Выносная сепарация получила распространение в АПТУ с отводом всего влажного пара в сепараторы, расположенные рядом с турбиной, для осушки пара до влажности 0,5—1%. Как уже указывалось, включение выносных сепараторов в тракт пара АПТУ тесно связано с выбором разделительного давления.

В настоящее время применяются три типа выносных сепараторов: циклонные, поверхностные, пленочные [57]. В зарубежной практике применяются все три типа.

В СССР ХТГЗ на АПТУ К-70-29 применил выносной сепаратор поверхностного типа. Пар подается в сепаратор после ЦВД давлением 0,196 МПа и влажностью 12,1%. После осушки пар с давлением 0,182 МПа и степенью сухости 0,99 поступает в ЦНД [43].

Для турбины К-220-44 применены сепараторы-перегреватели. Параметры пара на входе в сепаратор-перегреватель 0,295 МПа влажность 13,1%. После перегрева до температуры 240° С давление падает до 0,255 МПа.

Турбина К-500-65 на 3000 об/мин (выпуска 1970 г.) оснащена четырьмя сепараторами-перегревателями, установленными по бокам ЦВД ниже отметки обслуживания [33, 43]. Пар на осушку и промперегрев подается давлением 0,345 МПа, с влажностью 16%. После промперегрева до 265° С пар с давлением 0,295 МПа поступает в ЦНД.

1 Авт. свид. СССР, кл. F01d, 14 с, 9, № 259085, 1965 г.

2 Авт. свид. СССР, кл. F01d, 14с, № 180195, 1966 г. и № 279635, 1970 г.

В зарубежной практике встречаются конструкции сепараторов циклонного и поверхностного типа, встроенные в перепускные трубы-ресиверы между цилиндрами турбины АПТУ. Такую компоновку сепараторов применяют фирмы AEI и «Вестингауз». Однако применяемые сепараторы циклонного типа недостаточно эффективны — влажность пара на выходе из них иногда превышала 2,5%. Потеря давления в циклонных сепараторах была выше, чем в поверхностных.

Фирма «Дженерал электрик» (США) применила в ресивере между ЦВД и ЦНД турбины АПТУ встроенный поверхностный сепаратор [57].

Фирма «Вестингауз» на турбинах АЭС применяет поверхностный сепаратор, совмещенный в одном корпусе с пароперегревателем. Сепарация осуществляется до влажности 1%.

Поверхностные сепараторы обладают высокой сепарационной способностью при низком гидравлическом сопротивлении. Однако они обладают сравнительно малой удельной нагрузкой, вследствие этого для мощных турбин имеют большие габариты. Сепараторы изготовляются из дорогих нержавеющих сталей. По стоимости для мощной АПТУ поверхностные сепараторы-перегреватели приближаются к стоимости собственно турбины, поэтому необходима разработка более компактных и дешевых устройств осушки пара.

Одним из предложений является использование в ресиверных трубах между ЦВД и ЦНД турбин АЭС комбинированных сепарирующих ротационных устройств со свободновращающимися ступенями-сепараторами. В комбинированных устройствах ресиверов должны быть широко использованы пристеночные кольцевые пленкосниматели. Для устройства пленкоснимателя в трубе выполняется кольцевой разрыв шириной 1—1,5 мм. Для лучшего влагоотвода стенку трубы за разрывом следует приподнять на величину δх = 0,5-1 мм. Сборную кольцевую камеру следует соединить с зоной пониженного давления для лучшего отвода влаги. При критическом перепаде давления на влагоотводящую щель расход пара через щель, например, для турбины К-500-65 ХТГЗ составит не более 0,3% от расхода через последнюю ступень. Пристеночные кольцевые пленкосниматели в ресиверных трубах можно применять в нескольких местах по ее длине.

Более эффективным и компактным видом влагоулавливания являются свободновращающиеся ступени-сепараторы, размещенные в ресиверных трубах. Отдельно скомпонованный узел ступени-сепаратора может быть установлен между фланцами ресивера. С влагоулавливанием неразрывно связано влагоудаление. К системам влагоудаления отнесем все конструктивные мероприятия по организации отвода влаги в систему влагоулавливания, т. е. системы организации движения влаги в отводящие устройства.

Имеются предложения по различным влагоудаляющим устройствам на рабочих лопатках ВП ступеней. Часть из них уже нашла применение в выпускаемых турбинах.

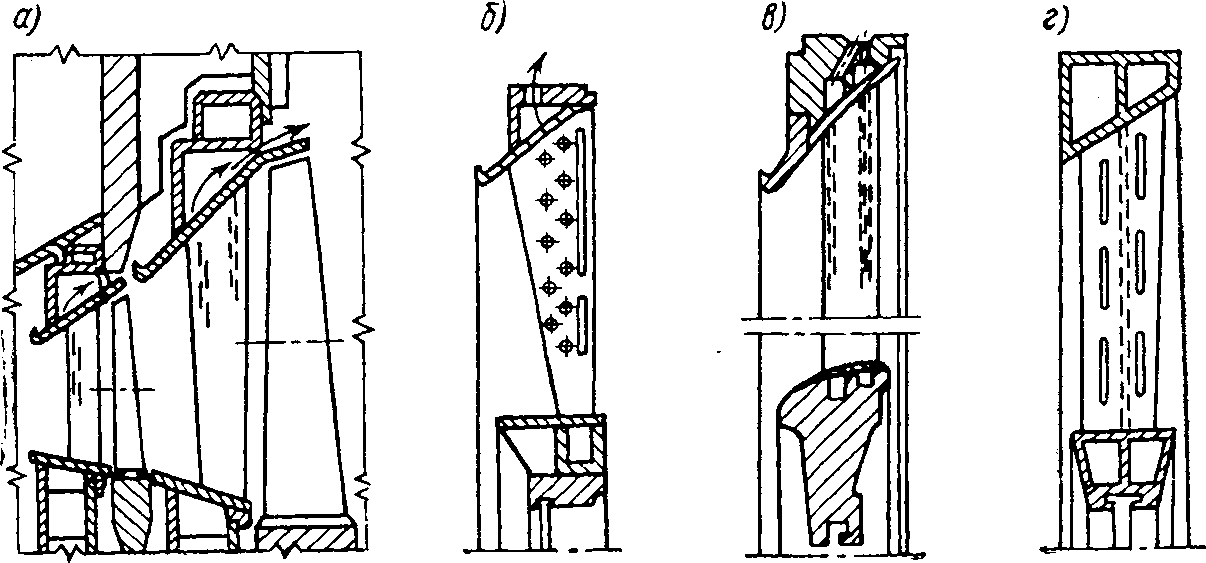

Рис. V.7. Система влагоудаления рабочей лопатки с канавками (1) на стеллитовых напайках выпуклой части входной кромки

Наиболее широко применяемым во влажнопаровых ступенях турбин ПТУ и АПТУ является открытие периферийного сечения рабочей лопатки, имеющей ленточный бандаж. Экспериментами БИТМ [23] было установлено, что открытие канала периферийного сечения до горла на входной и выходной стороне не приводит к ощутимому снижению экономичности ступени. Между тем эффективность сепарации значительно увеличивается. Пример выполнения открытия входной части периферии лопаток показан на рис. V.7.

В зарубежной литературе имеются сообщения о применении фирмами «Дженерал электрик», «Альстом», «Мицубиси» отводящих устройств в виде специальных канавок на входной кромке рабочих лопаток (рис. V.7).

Указанным канавкам приписывается главным образом роль отводов собранной в них влаги и предохранение поверхности лопатки от эрозии за счет удара влаги о пленку влаги, содержащуюся в канавках. Как показали исследования ЛПИ, в защите поверхности лопатки от эрозии помимо демпфирующей роли заполняющей канавки влаги имеет большое значение соответствующий наклон поверхностей, образующих канавки.

Для увеличения стойкости выпуклых ребер, образующих канавки, фирма «Альстом» [18] применяет закалку и специальные покрытия.

Имеются патентные предложения, комбинирующие влагоудаляющие и влагоулавливающие устройства на рабочих лопатках ВП ступеней. Предложены пустотелые рабочие лопатки со щелями или отверстиями на выпуклой поверхности профиля, а также рабочая лопатка с выступами в виде козырьков на выпуклой и вогнутой поверхностях лопатки.

1 Пат. США, кл. 253—67, № 3304054, 1965 г.

2 Герм, пат., № 547332, 1932 г.

3 Авт. свид. СССР, кл. FOld, 14с, 11/04, № 205026, 1965 г.

В выходной кромке рабочей лопатки выполнен радиальный канал, в который из-под козырьков отводится влага, сбрасываемая в периферийное сепарационное устройство. Кроме того, известна рабочая лопатка с сепаратором влаги на входной кромке на периферийном конце лопатки. Сепаратор выполнен в виде нескольких изогнутых пластин, установленных одна перед другой. В авторском свидетельстве СССР «Турбинная ступень для работы во влажном паре» предложена установка предвключенных профильных лопаток с улавливающими устройствами для отвода влаги в обвод защищаемой ступени.