Анализ эффективности сжигания природного газа и бурого угля ухудшенного качества на котлах БКЗ-210-140Ф Челябинской ТЭЦ-2

Осинцев В. В., Кузнецов Г. Ф., кандидаты технических наук, Петров В. В., Сухарев М. П., инженеры Челябинская ТЭЦ-2

Челябинская ТЭЦ-2 оборудована девятью котлами Барнаульского котельного завода БКЗ-210-140Ф, которые рассчитаны на сжигание челябинского бурого угля с теплотой сгорания 3600 - 3800 ккал/кг при зольности не более 30% и влажности до 13%. В настоящее время на ТЭС сжигают природный газ и уголь резкопеременного ухудшенного качества с теплотой сгорания 2450 - 3100 ккал/кг, зольностью более 40%, влажностью 18 - 26%. Годовое потребление угля незначительно, в топливном балансе ЧТЭЦ-2 составляет 15%, но в отдельные месяцы отопительного сезона оно увеличивается до 80%, а летом равно 0.

Сжигание низкосортного топлива не проходит бесследно для котлов: они, сильно загрязняясь, снижают выработку пара, ухудшают экологические показатели, требуют значительных затрат на поддержание в работе мельничного хозяйства, систем золошлакоочистки и гидрозолоудаления, нередко внеплановых остановов котлов на расшлаковку. Тем не менее, отказаться от потребления этого некондиционного топлива в полном объеме в ближайшее время вряд ли удастся, в связи с чем на Челябинской ТЭЦ-2 начата промышленная отработка рациональной системы сжигания топлива с широким диапазоном теплофизических свойств, обеспечивающей пониженный выход оксидов азота, минимальное загрязнение экранов шлаковыми отложениями и приемлемые технико-экономические показатели котлов.

В основу разработки положена технология ступенчатого ввода в топку потоков реагентов, в качестве опытно-промышленной базы - четыре котла первой очереди ТЭС, на которых произведено опробование различных вариантов выполнения и компоновки горелок и воздушных сопл.

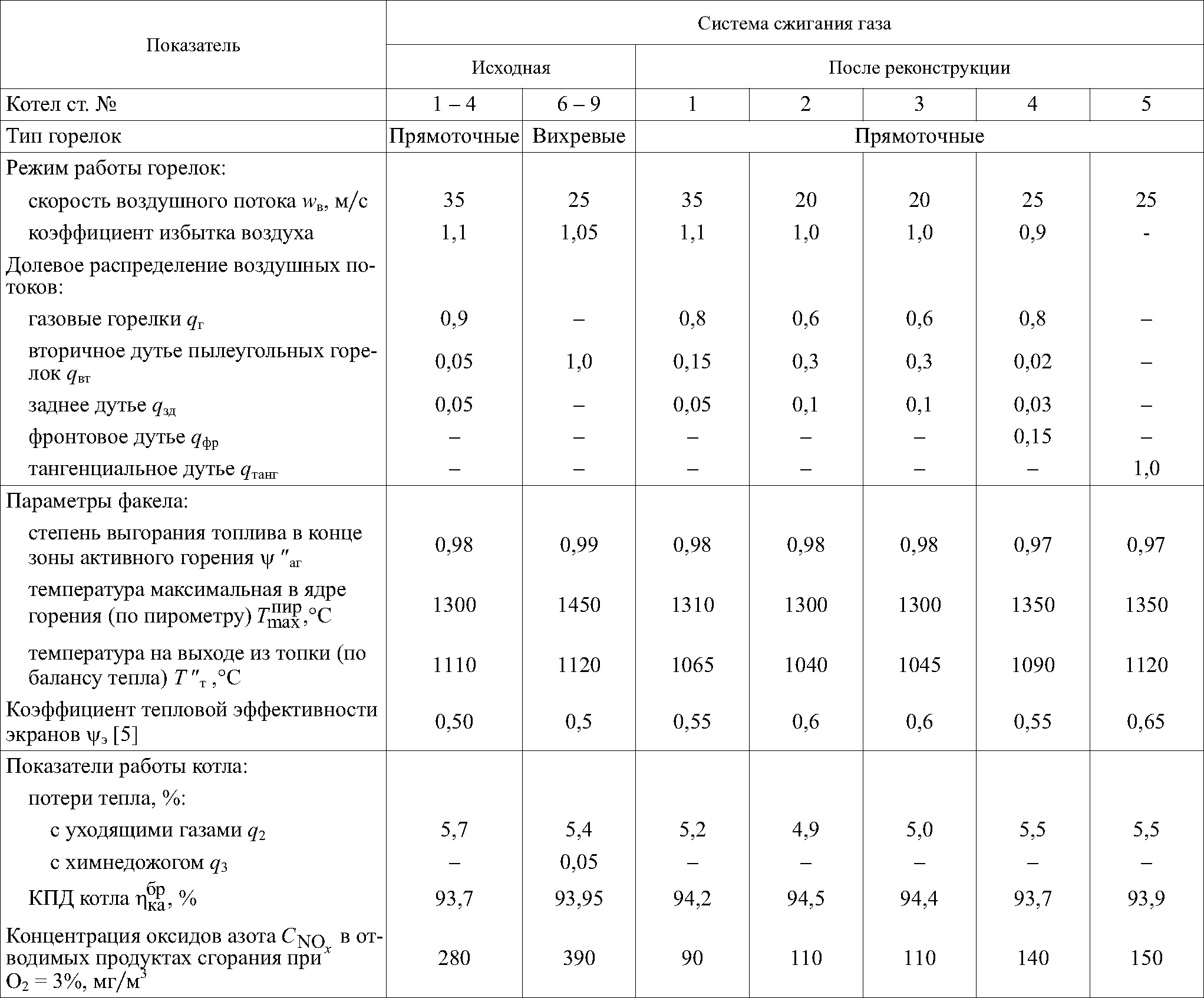

Далее приводятся результаты опытно-промышленного опробования различных систем сжигания топлива, сравнение их с результатами, полученными ранее на котлах с горелками заводской поставки, и выводы о дальнейшем повышении эффективности и распространении новой технологии на ТЭС.

Серийный котел заводской поставки БКЗ-210-140Ф имеет П-образную компоновку газоходов с настенными испарительными трубными экранами в топке, барабан с системой сепарации в верхней части котла, четырехступенчатый пароперегреватель в поворотном газоходе (вторая ступень, примыкающая к топке, выполнена в виде ширм), экономайзер и воздухоподогреватель в опускном газоходе. Основные параметры рабочей среды на котлах ЧТЭЦ-2 нормированы значениями: давление перегретого пара 130 + 5кгс/см2; температура перегретого пара 550 + 5°С; температура питательной воды 230 + 10°С. Пылесистема каждого котла осуществляет прямое вдувание пыли в топочную камеру; приготовление пыли производят в четырех молотковых мельницах, которые подключены к горелкам, размещенным на фронтовых стенах топки.

Топка котлов заводской поставки на первой очереди (ст. № 1 - 4) ЧТЭЦ-2 оборудована фронтовыми прямоточными пылеугольными горелками, установленными на отметке примерно 12,0 м; пылевой канал горелочного устройства прямоугольного сечения подключен к вертикальной шахте молотковой мельницы; в пылевой канал встроены эжекционные сопла вторичного воздуха. На боковых стенах топочной камеры на отметке примерно 10,0 м размещены встречно-прямоточные газовые горелки (всего шесть горелок: по три на каждой из стен). На задней стене топки напротив пылеугольных горелок - шесть воздушных сопл. Размеры топочной камеры в плане 9,5 х 6,6 м, высота около 20 м.

Зона активного горения всех котлов была запроектирована на работу с очень высокими тепловыми напряжениями объема qv = 300 кВт/м3 и сечения qF = 2,3 МВт/м2. В соответствии с появившимися гораздо позднее нормами [1] допустимым параметром по условиям шлакования для бурого угля является qF < 1,75 МВт/м2. Таким образом, уже изначально котлы ЧТЭЦ-2 относились к разряду проблемных из-за неадаптированности к шлакующим свойствам минеральной части сжигаемого твердого топлива. В отсутствии специальных мероприятий даже при сжигании челябинского угля проектного качества с Qр > 3600 ккал/кг; W < 13%; АС < 30% безопасная тепловая нагрузка (паропроизводительность) котлов могла быть ограничена Дпп = (qF/qF)Дн ~ (1,75/2,3) х 210 « 160 т/ч. При активной периодической паровой обдувке поверхностей нагрева в топке и механической расшлаковке экранов и ширм удавалась длительная эксплуатация котлов на угле при нагрузке до 170 т/ч.

На первом этапе (на котле ст. № 4) произведено опробование традиционной системы ступенчатого сжигания топлива организацией ввода топлива через горелки с коэффициентом избытка воздуха меньше 1,0 и подачей дожигающего воздуха над горелками через специально смонтированные сопла.

Возможность подачи воздуха через газовые горелки на боковых стенах и сопла на задних экранах существенно расширяли возможность технологии и диапазон исследования режимов работы топочного устройства [2].

На втором этапе (на котле ст. № 1) осуществлена замена встроенных эжекционных сопл в пылеугольных каналах прямоточных горелок на прямоточно-дутьевые сопла, вынесенные к периферии амбразуры. Здесь верхние сопла горелок выполняли функцию одновременно вторично-дожигающих потоков [2].

Таблица 1

Примечание. Паровая нагрузкаДн = 210 т/ч; скорость выхлопа газовых струй wT = 120 150 м/с.

Наконец, на третьем этапе (на котле ст. № 2) перешли к системе сжигания топлива с высокоэффективными многофункциональными горелочными устройствами, оборудованными индивидуальными асимметричными щелевыми каналами для ввода в топку пыли и газовоздушной смеси. Конструктивная особенность системы - “зеркальное” размещение пылевых и газовоздушных каналов на фронтовой стене топки относительно ее оси симметрии - позволяла использовать воздух из газовых горелок в качестве не только дожигающих потоков, но и защиты боковых экранов от активного загрязнения шлаком [3].

При отработке систем сжигания топлива по стандартным методикам [4, 5] оценивались технико-экономические показатели котла, изучался характер развития факела, теплообмена, проводился анализ загрязнения стен топки шлаком, состава отводимых продуктов сгорания, проб угля, шлака, золы, для чего использовались как штатные приборы и устройства, так и переносные отсосные зонды. В частности, газовый анализ велся по приборам ГХМ с прокачкой проб через химреактивы и по электронному газоанализатору “ТЕСТО- 350”; анализ на содержание ND* в реперных опытах дублировался по контрольной методике [6, 7]. Контроль светимости факела осуществлялся по переносному пирометру, температура на выходе из топки определялась прямым замером, а также по прямому и обратному тепловым балансам топки и пароперегревателя [5]. Подробный химический анализ состава шлаков и золы исходного челябинского угля выполнен в лаборатории топочных режимов Уральского теплотехнического института под руководством доктора техн. наук А. Н. Алехновича и канд. техн. наук В. В. Богомолова.

Анализ эффективности различных систем сжигания топлива осуществлялся по результатам проведения опытов с подачей на котлы природного газа с Q Р = = 8008 ккал/м3 и челябинского бурого угля с рабочими характеристиками![]()

![]() = 8%) при работе оборудования на максимально допустимых безопасных нагрузках.

= 8%) при работе оборудования на максимально допустимых безопасных нагрузках.

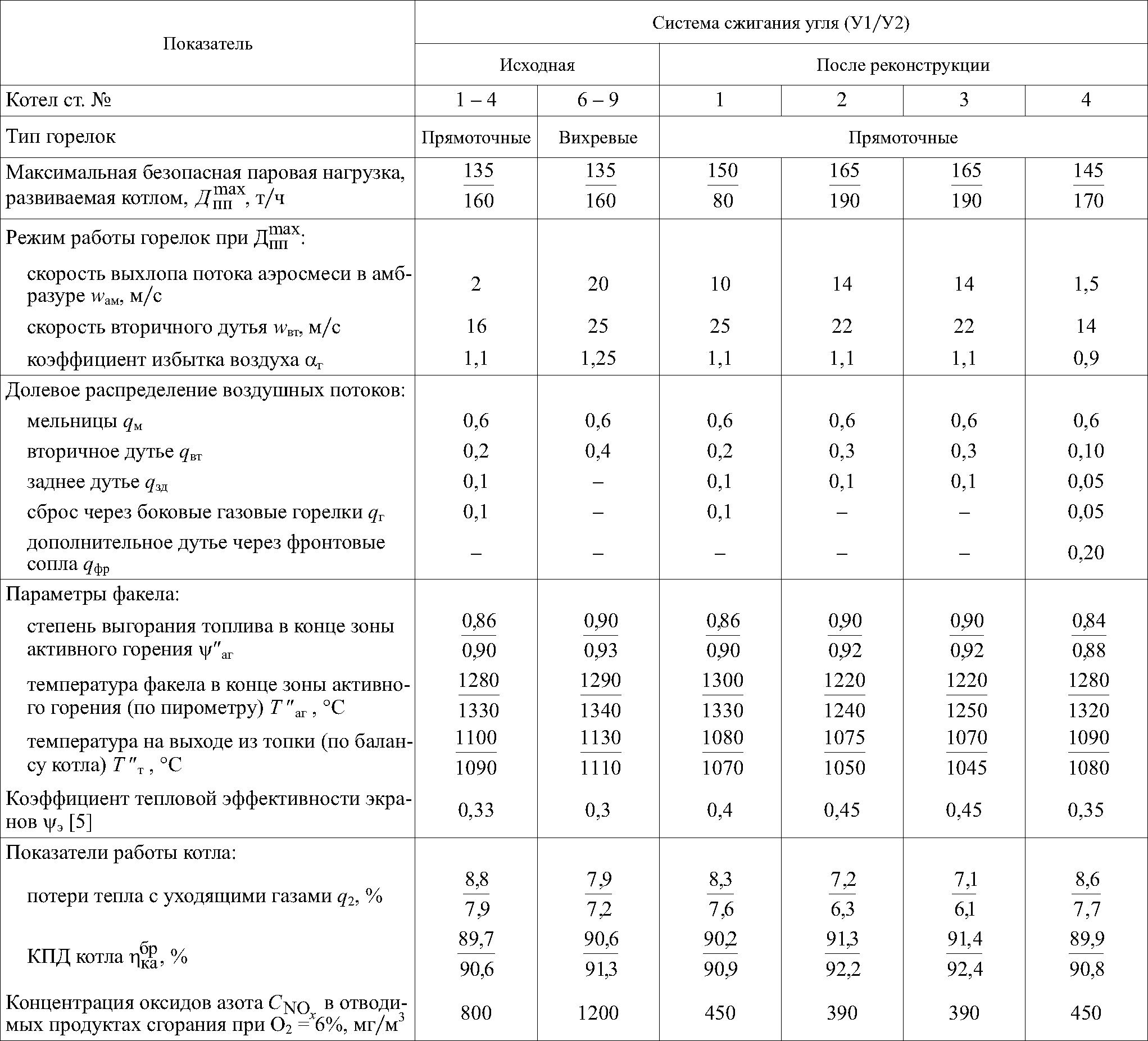

Таблица 2

Примечание. Потери тепла с химнедожогом q3 = 0%, с мехнедожогом q4 = 0,8 1,2%.

Основные отличия в работе котлов с проектными и модернизированными системами сжигания топлива приведены в табл. 1, 2, из рассмотрения которых следует, что более высокие экономические и экологические показатели соответствуют режимам подачи в топку природного газа. В частности, на всех котлах, сжигающих газ, КПД брутто ('Лкабр) выше на 3,5 - 4,5%, а концентрация оксидов азота в продуктах сгорания в 3,5 - 4,5 раза ниже аналогичных показателей, характеризующих пылеугольные режимы выработки пара. Основной вклад в тепловые потери дают выводимые в атмосферу потоки уходящих газов ( q2 = 4,9 + 5,7% при сжигании газа и q2 = 6,1 + 8,8% при сжигании угольной пыли) и с механическим недожогом, появляющимся в режимах сжигания твердого топлива ( q4 = 0,8 + 1,2%). Последний показатель - в пределах нормы для бурых углей [1, 5] и на всех котлах примерно одинаков.

Можно выделить характерные области максимального загрязнения шлаковыми отложениями всех топок: зона активного горения по всему периметру, задняя стена до нижнего ската пережима и центральные участки ширм.

Имеет место прогрессирующий рост загрязнения топки с повышением паровой нагрузки котлов (рис. 1, а ). В частности, при сжигании ухудшенного угля (У1) шлаковая масса на трубах в зоне активного горения увеличивается вдвое при переходе с нагрузки 135 до 160 т/ч.

1, 2 - котлы ст. № 1 - 4 с заводскими горелками при сжигании угля соответственно У1 и У2; 3, 4 - котел ст. № 4 после реконструкции при сжигании У1 и У2; 5, 6 - котлы ст. № 2, 3 после реконструкции при сжигании угля типа У1 и У2; 7 - зона шлакования экранов котлов ст. № 1 после реконструкции

Примерно та же картина наблюдается при работе на более качественном топливе (У2), если нагрузка котла форсируется со 160 до 180 т/ч. Однако длительную работу котлов с исходными системами сжигания топлива в форсированных режимах не обеспечивали системы впрыскивающего пароохлаждения из-за расходных ограничений установок собственного конденсата (рис. 1, б ).

1 - котел ст. № 4; 2 - котел ст. № 1; 3 - котлы ст. № 2, 3 с многофункциональными горелками

Аппараты периодической паровой обдувки эффективно очищают экраны от шлака на малых нагрузках, но при ее повышении с очисткой экранов от отложений уже не справляются. При снижении нагрузки и увеличении коэффициента избытка воздуха поверхности нагрева в топке саморасшлаковываются. Сохраняется небольшой слой вторичных отложений, периодически сдуваемый и вновь накапливаемый на стенах топки и ширмах. Абсолютная толщина вторичного слоя зависит от развиваемого уровня температуры факела, связанного с его аэродинамическими особенностями, конструктивным оформлением системы сжигания.

Степень загрязнения топочных экранов в свою очередь определяет эффективность радиационного теплообмена в топке, температуру факела в выходном окне, рабочий резерв пароохладителей и максимально возможные паровые нагрузки котлов при длительном сжигании угля (табл. 2). Для ведения расчетов теплообмена по нормам [5] вводится понятие “коэффициент тепловой эффективности экранов” (уэ), напрямую связанный со степенью их загрязнения и схемой сжигания топлива (табл. 2).

Независимо от технологии сжигания газоходы заносятся золой, которую необходимо смывать при останове котлов через 3 - 4 недели. Этот период обычно продлевается за счет перевода котлов на газ. При работе на газе экраны постепенно очищаются, толщина наиболее прочных, обогащенных железом отложений (так называемый, “первичный” слой [1]) устанавливается на уровне 5 - 10 мм в зоне активного горения и до 100 мм и более на ширмах.

Раскрыть более полную картину протекания процессов в топках и определить направленность мероприятий по улучшению технико-экономических и экологических показателей котлов позволил подробный химический анализ золы угля и проб шлака (табл. 3).

Зола исходного угля включает основные (O = Fe2O3 + СаО + MgO + K2O + Na2O) и кислые (K = SiO2 + Al2O3 + TiO2) компоненты в соотношении О/К * 0,2, характерную рыхлую структуру, что в соответствии с традиционными представлениями о шлакуемости не должно вызывать опасений в части шлакования ширм при температуре до Т2 < 1150°С (соответствующей началу ее размягчения) и топок при температуре Т3 < 1300°С (начало шлакования) [1, 5]. Однако факельный характер протекания аэротермоокислительного процесса обусловливает неравномерное изменение минеральной части топлива с неоднородным покомпонентным расслоением основных и кислых составляющих в отдельных частицах золы, различие активности их сепарации, оседания и закрепления на поверхностях нагрева с первичным и вторичным слоями отложений. В результате интегральная структура “задерживаемого” на трубах материала и соотношение в нем основных и кислых компонентов видоизменяются: в отобранных пробах шлака увеличена доля основных соединений, причем на ширмах она имеет максимальное значение. Здесь параметр О/К = 1,14 более чем вдвое превышает предельное значение (О/Кпред = 0,5); с учетом этого нормами [1] вводится ограничение на уровень температуры факела в зоне активного горения Т "аг < 1250°С и перед ширмами Т "т < 1050°С.

Аэродинамические и тепловые особенности факела, связанные с конструкцией и режимом систем сжигания, оказывают сильное влияние на технико-экономические и экологические показатели котлов.

Конструктивное оформление газовых горелок котлов ст. № 1 - 4 в виде смесительных камер реагентов обусловливало втягивание “фронта пламени” в глубь корпуса. Высокий уровень тепловых потоков непосредственно в амбразурах приводил к их быстрому обгоранию и необходимости замены горелок через 0,5 - 1 год. Для минимизации негативных последствий раннего зажигания газа в горелки вынуждены подавать максимально возможное количество воздуха, смещающего зону воспламенения к срезу амбразур.

Поскольку факел развивается вблизи экранированных скатов холодной воронки, он имеет невысокий уровень температуры (Т "аг * 1300°С), затянут (у "аг * 0,98). Уровень температуры в выходном окне топочной камеры Т "т = 1110°С. При этом газ полностью выгорает (СО = О); потери с уходящими продуктами сгорания достаточно высоки ( q2 = 5,7%) из-за повышенного расхода организованно вводимого воздуха в горелки, а также сопла заднего дутья и вторичного воздуха (для охлаждения последних); КПД котла брутто Гкабр = 93,7%.

Подача в пригорелочную экзотермоградиентную зону концентрированных потоков реагентов с большим содержанием балластного азота приводила к образованию сопутствующих вредных продуктов - оксидов азота, суммарная концентрация которых сохраняется в зонах активного горения, на участке охлаждения топки выше горелок, за котлом [8]. Ввод практически всего воздуха через горелки в количестве, более чем достаточном для полного сгорания газа с коэффициентом избытка аг > 1,1, обусловливал уровень концентрации оксидов азота С no > 280 мг/м3. Возможность режимного воздействия на выход NOx снижением расхода исходного окислителя и компенсации последнего потоками, вводимыми через сопла заднего дутья и вторичного воздуха пылеугольных горелок (т.е. организация ступенчатого сжигания газа), из-за низкой надежности газовых горелок практически отсутствовала.

Таблица 3

Подача в топку пылевых потоков производилась с большой долей мельничного воздуха ( q,„ = 0,6); снижение ее влечет “завалы” мельниц дробленым углем с большим содержанием влаги и минеральных включений (породы). Для ведения режимов с минимальным загрязнением стен топочной камеры было организовано перераспределение дожигающих потоков воздуха в следующих долевых соотношениях: сопла вторичного воздуха q3I = 0,2; сопла заднего дутья qsa = 0,1; газовые горелки qr = 0,1.

Нагрузка котлов при сжигании твердого топлива типа У2 была ограничена Дпп = 135 т/ч, а при подаче в топку пыли угля типа У2 - Дпп = 160 т/ч. Эти ограничения связаны с активным шлакованием топок и ширм.

Низкая скорость выхлопа потоков пылевоздушной смеси из горелок (см. табл. 2) и значительный диффузорный угол раскрытия амбразур инициировали сильные циркулирующие течения в нижней части пылевых каналов, сепарацию на под горелок и примыкающие экраны крупнофракционной пыли, занос амбразур и зашлаковку горелок и экранов. Толщина слоя шлака со стороны горелок при длительной эксплуатации котла на пыли достигала 1,0 и более метров (рис. 2). Расшлаковка этих образований осуществлялась только механическим путем с помощью “пик”. При этом нередки завалы и поломки шнеков систем гидрозолоудаления. Толщина вторичных отложений на боковых стенах в зоне активного горения и задней стене до пережима доходила до 100 - 150 мм (рис. 1). Циркуляция среды в горелочных амбразурах вызывала раннее зажигание летучих и мелочи пыли с выделением большого количества тепла, попадающего на сопла вторичного воздуха, что приводило к деформации и обгоранию последних с необходимостью замены уже через 1 год после установки.

В этих условиях работа системы сжигания характеризовалась уровнем температуры факела Т V = 1280 г 1330°С и Т "т = 1090 г 1110°C, что выше нормативных значений [3]; степень выгорания факела в конце зоны активного горения ^"аг = 0,86 г 0,9; расчетное значение у/ « 0,33. Уровень концентрации оксидов азота при выбранном распределении воздушных потоков по соплам вторичного воздуха, заднего дутья и газовым горелкам составил примерно 800 мг/м3, КПД котла брутто "nla = 89,7 г 90,6%. Довольно низкие значения связаны с высокими тепловыми потерями

q2 = 7,9 г 8,8% из-за больших избыточных расходов воздуха через заднее дутье и газовые горелки, уменьшающих активность процесса шлакования в топке.

Первая реальная попытка перехода к новой технологии ступенчатого сжигания топлива путем активного воздействия на протекание экзотермоградиентных процессов изменением концентрации окислителя и азотного балласта в зоне воспламенения горелочного факела была предпринята на котле ст. № 4. Чтобы обеспечить возможность работы горелок в режиме ступенчатого сжигания топлива, была изменена конструкция газогорелочных устройств. Новое устройство позволяло реализовывать прямоточный выхлоп газовых струй через амбразуру попутно воздушному потоку и решало проблему надежности. Кроме того, на фронтовой стене установлены дополнительные сопла дожигающего воздуха.

Рис. 3. Эксплуатационные диапазоны колебания основных показателей работы котлов первой очереди ЧТЭЦ-2 до и после реконструкции:

а - концентрация оксидов азота; б - КПД котла брутто:

1 - котлы с заводскими горелками; 2 - котлы ст. № 1, 4 после реконструкции; 3 - котлы ст. № 2, 3 с многофункциональными горелками

Долевым перераспределением воздушных потоков между соплами пылеугольных горелок и дополнительного дожигающего воздуха (в соответствии с данными табл. 1, 2) достигнуто существенное снижение концентрации Cno до 450 мг/м3 при сжигании угольной пыли. Характер горения изменился. Граница начала светимости пылеугольного факела сместилась к центру топки. Продолжалось образование крупных фрагментов шлака на стенах с горелками, со снижением интегрального импульса пылевоздушных потоков из пылеугольных горелок снизилась активность шлакования задней стены.

Размер шлаковых гребней из вторичных отложений на стене с пережимом коррелируется с качеством сжигания угля и развиваемой паровой нагрузкой котла. В частности, при подаче в топку пыли угля типа У1 паровая нагрузка ограничена Дпп = 145 т/ч, а толщина отложений в пределах 100 мм; при вводе через горелки пыли твердого топлива типа У2 - Дпп = 170 т/ч, толщина слоя вторичных отложений 70 - 80 мм. В условиях “затянутого” факела, но менее зашлакованной топки параметры Т V = 1280 + 1320°С; Т \ = 1080 + 1090°C;

![]()

При сжигании газа также наблюдается затянутость горения. Факел в зоне выхлопа из горелок “потемнел”, “фронт пламени” (граница видимого свечения) сместился в топку от амбразур примерно на 1,0 м. Дополнительная подача организованных потоков воздуха в сопла на фронтовой стене привела к азотно-кислородному обеднению в зоне воспламенения (во фронте пламени), что сказалось на уровне концентрации образующихся оксидов азота, которая снизилась до 140 мг/м3 при работе всех шести горелок. Возможность дополнительного снижения С no выявилась при переходе на работу четырех примыкающих к стенам горелок, когда через отключенные (по газу) центральные горелки подают часть воздуха.

Реально по условиям сажеобразования и появления в дымовых газах СО в центральные горелки можно подавать воздух в количестве не более 15 - 20% его рабочего расхода, что дает снижение концентрации NOx до 125 мг/м3. Наличие СО в продуктах сгорания является индикатором начала роста концентрации бенз(а)пирена [9, 10]. Для современных ТЭС появление химнедожога топлива недопустимо. Как и в случае с пылевым факелом, можно проследить более активное охлаждение газов в топке вследствие повышенной эффективности экранов уэ = 0,55 (против уэ = 0,5 до реконструкции). В целом получено незначительное приращение КПД котла брутто Аг^а * 0,2% со снижением на ту же величину тепловых потерь с уходящими газами.

Чрезмерно затянутый характер горения топлива в топке небольших размеров, сильное шлакование пылеугольных горелок и продолжающееся активное загрязнение стен привели к выводу о целесообразности использования горелочного воздуха в качестве вторично-дожигающего агента одновременно. Для реализации этого предложения была изменена конструкция пылеугольных горелок котла ст. № 1 с уменьшением проходного сечения амбразуры и вынесением воздушных сопл из ее центральной области к периферии над и под пылевым каналом. При этом большая часть вторично- дожигающего потока (больше или равно 3/4) подается через верхние сопла. Скорость выхлопа потока пылевоздушной смеси в топку увеличена примерно в 5 раз.

При сжигании пыли сохранена высокая доля воздуха, подаваемого на мельницы q,„ = 0,6 (для исключения “завалов” топливом); доля вторично-дожигающего дутья qm = 0,2; заднего дутья qsa = 0,1; сброса через газовые горелки qr = 0,1. Повышенный расход воздуха через газовые горелки связан с необходимостью дожигания крупных частиц угля, уходящих в шлаковый провал, поскольку относительно небольшое количество воздуха, вводимого через нижние сопла пылеугольных горелок, с этой задачей не справлялось.

Более того, при работе на повышенных паровых нагрузках его было недостаточно и для выдувания из амбразуры крупных топливных частиц, начинающих активно сепарировать на под пылевого канала при износе мельничных бил более 30%. В этот период на экранах под горелками начинали формироваться значительные шлаковые наросты, достигающие линейных размеров 200 - 300 мм, но примерно в 5 раз меньше фрагментов под горелками до реконструкции.

При толщине вторичных отложений шлака на боковых стенах в зоне активного горения и на задней стене 40 - 50 мм (при относительно чистом, незагрязненном фронтовом экране) выбрана безопасная для длительной эксплуатации максимальная паровая нагрузка котла: 150 т/ч при сжигании угля типа У1 и 180 т/ч при подаче в горелки топлива типа У2. Зафиксированы характерные для этих нагрузок параметры топочного процесса: Т "аг = 1300 г 1330°С; Т \ = 1070 г 1080°С; у "аг = 0,86 г 0,9; у "э = 0,4. Общие характеристики котла при этом: q2 = 7,6 г 8,3%; Гка = 90,2 г 90,9%; СNox = 450 мг/м3.

При сжигании природного газа воздушные потоки в сопла и горелки распределяются в соотношении: q,- = 0,8; qm = 0,15; qm = 0,05. Параметры Т "аг = 1310°С; Т "т = 1065°С; уэ = 0,55; q2 = 5,2%; г™ = 94,2%; С no = 90 мг/м3.

Как видим, значения практически всех параметров топки и котла ст. № 1 лучше аналогичных значений, характеризующих работу котлов до реконструкции. Достигнуты весьма неплохие показатели выхода NОx. Однако в связи с постоянными срывами в подаче переувлажненного топлива (зависающего в бункерах, течках питателей), “завалами” мельниц моноугольные режимы на котлах практикуются в исключительных случаях. Обычно, чтобы предотвратить обрывы факела в топке, организуют подсветку газом или мазутом с тепловой долей до 15%. В отдельные зимние периоды, когда необходимо форсировать тепловую нагрузку “любой ценой”, доля газа достигает 50% (так называемое, совместное сжигание газа и угольной пыли).

Реализуются нерасчетные режимы с максимально завышенными нагрузками котлов, на которых обеспечивается выработка пара с нормированными параметрами. В этих режимах проявляется очевидная аэродинамическая неадаптированность топочных камер к биномному топливоиспользованию, особенно ярко на котлах первой очереди с разнесенными по боковым и фронтовой стене газовыми и пылеугольными горелками. Скорость протекания экзотермических реакций в газовом факеле значительно выше скорости окисления топлива в отдельных частицах. Введение газового пламени в зону формирования пылеугольного факела, обогащенную кислородом, приводит к “захвату” (эжекции) части последнего активно реагирующими высокоскоростными и высокотемпературными пересекающимися потоками.

Результатом взаимодействия разнородных факельных систем является активное размягчение минеральной составляющей твердых частиц с деформированием пористой структуры и ухудшением условий горения коксового остатка, что неминуемо влечет активизацию шлакования в топке, приводит к повышенному недожогу (особенно в шлаке и сепарирующих крупных частицах, в режимах, когда размол твердого топлива производится в мельницах при износе рабочих участков бил более или равном 30%).

Для минимизации негативных последствий совместного сжигания топлива и дальнейшего совершенствования технологии использования на котлах угольной пыли была предпринята попытка разработать многофункциональное горелочное устройство, адаптированное к различному виду топлива. Не останавливаясь подробно на всех этапах проведенной отработки устройства, сообщим конечные результаты наладки и технико-экономические показатели котлов ст. № 2, 3 с новыми горелками.

При подаче на котлы угольной пыли установлено долевое распределение воздушных потоков на мельницы q,„ = 0,6; на сопла вторично-дожигающего дутья q^ = 0,3; на сопла заднего дутья qsa = 0,1. При этом достигается предельно-долгосрочная паровая нагрузка 165 т/ч, если используется топливо типа У1, и 190 т/ч при сжигании топлива типа У2. За счет увеличения скорости выхлопа пылевоздушного потока до 14 м/с и увеличения доли воздушного дутья через нижние сопла пылевого отсека горелок удалось устранить шлакование фронтовых стен; снизился темп роста вторичных отложений в зоне активного горения, на задней стене с пережимом; толщина шлакового слоя, периодически сдуваемого при паровых обдувках, не превышает 10 - 20 мм. Характеристики топочного факела: Т V = 1220 + 1250°С; Т "т = 1045 + 1075°С; у V = 0,9 + + 0,92; у"э = 0,45, показатели работы котла: q2 = 6,1 + + 7,2%; гбкр = 91,3 + 92,4%; СNOx = 390 мг/м3.

При сжигании газа, вводимого через многофункциональные горелки с фронта, сохраняется то же долевое распределение воздушных потоков, что и при сжигании пыли: q,- = 0,6; qm- = 0,3; qsa = 0,1. Топочные параметры: Т "аг = 1300°С; Т "т = 1040 + 1045°С; уэ = 0,6; показатели работы котлов: q2 = 4,9 + 5,0%; r^ = 94,4 + + 94,5%; СNox =110 мг/м3.

Спутный характер развития системы прямоточных факелов многофункциональных горелок обеспечивает сохранность индивидуальных параметров в каждом из них на горизонтальном участке в зоне активного горения [8, 11, 12], исключает прямое аэродинамическое воздействие газового подсветочного пламени на участок воспламенения пылеугольного факела, сохраняя функцию радиационного теплового облучателя. Это позволило организовать бесшлаковочную подсветку газом через незапитанные пылью горелочные устройства в широком диапазоне ее тепловой доли: 0 - 75%. Длительная работа котла ст. № 2 с многофункциональными горелками в различных комбинациях ввода угольной пыли и газа на различных нагрузках подтверждает их более высокие технико-экономические и экологические показатели.

В табл. 1, 2 для сравнения приведены характеристики котла ст. № 5 с системой тангенциального соплового ввода газовых и воздушных потоков, а также котлов ст. № 6 - 9 с вихревыми горелками, которые уступают аналогичным показателям котлов с многофункциональными горелочными устройствами. Подробно описание систем сжигания котлов ст. № 5 и ст. № 6 - 9 приведено в [13, 14].