ГЛАВА I

ЭРОЗИОННЫЙ ИЗНОС УЗЛОВ И ДЕТАЛЕЙ ТУРБИН

Как показали осмотры паровых тракторов в основном проточных частей турбин на электростанциях, эрозионное изнашивание их деталей происходит в результате воздействия твердых и жидких частиц, транспортируемых паром. В паровом тракте турбины твердые частицы появляются из различных источников — это продукты коррозии, эрозии и отложений парогенератора, трубопроводов и других деталей турбоустановки. Наличие твердых частиц оказывает большое влияние на эрозионное изнашивание деталей паровых турбин, поэтому необходимо выявление мест и интенсивности поступления в паровой тракт твердого аэрозоля.

1 ЭРОЗИЯ КОРПУСОВ

Эрозионный износ корпусов турбин появляется в местах воздействия капельно-пленочной влаги и гидроабразивных потоков. При конструировании корпусных частей, расположенных в зонах появления капельной и пленочной влаги, основное внимание уделяется конструктивной взаимосвязи установленных в корпусе деталей с учетом их технологичности при изготовлении и дальнейшей сборке. Для предохранения от возможного эрозионного износа часто не предусматривают каких-либо мероприятий.

Эрозия корпусных элементов в большинстве эксплуатируемых турбин развивается сравнительно медленно, поэтому все без исключения турбины по корпусным деталям считаются эрозионнонадежными. На самом деле в процессе эксплуатации появляются отдельные очаги интенсивного износа корпусных деталей во многих турбинах.

В турбинах довоенных выпусков на низкие параметры пара корпус ЦНД, включая выходной патрубок, а также часто выходная часть корпуса среднего давления в случае выполнения турбины многоцилиндровой, изготовлялись из чугуна. С переходом на параметры пара 8,83 МПа, 500—535° С влажнопаровые части корпусов мощных, паровых турбин стали выполнять стальными сварными или сварнолитыми. Аналогичная картина наблюдалась, и в судовых турбинах.

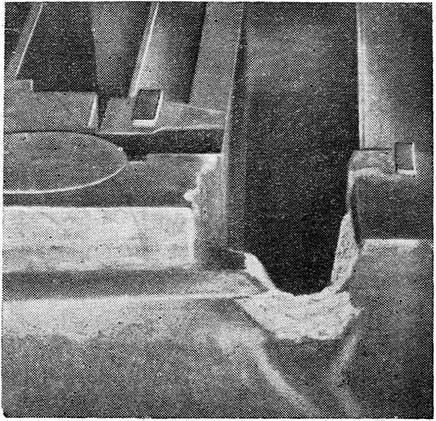

Рис. 1.1. Эрозия перемычки чугунного корпуса в разъеме между 37 и 38-й ступенями турбины К-50-29-1 (п = 1500 об/мин) после 250 000 ч эксплуатации

Чугунные детали слабо противостоят эрозионному износу. При конструктивных просчетах появлялись значительные очаги эрозионного износа корпусных частей, изготовленных из чугуна. В некоторых турбинах были эродированы стыки горизонтального разъема корпуса, выступавшие в поток пара. На внутренней поверхности чугунных деталей обвода корпуса были отмечены следы ударов капель, слетевших с лопаток РК и ударившихся о поверхность обвода с большими нормальными составляющими скоростей. Под действием эрозии и коррозии с поверхности отделяются частички металла и продуктов коррозии. Их дисперсность колеблется в широких пределах. Мелкодисперсные фракции продуктов износа соизмеримы с размерами капель воды, сбрасываемых с РК, ударяющимися о детали корпуса. В проточную часть турбины попадают крупнодисперсные частицы твердого аэрозоля, имеющие размеры до нескольких миллиметров.

Особенно сильному износу подвергаются различные перемычки и стенки корпуса, о которые ударяется капельная влага.

Например, перемычка в нижней половине корпуса между 37 и 38-й ступенями в месте выполнения регенеративного отбора пара турбины К-50-29-1/1500 об/мин (рис. 1.1) за сорок лет эксплуатации была изношена на значительную глубину. От горизонтальной плоскости каплями воды выбито седлообразное углубление со стрелой износа в наиболее низкой точке около 30 мм. На стороне перемычки, обращенной к вращающейся периферийной части РК 37-й ступени, эрозионный износ по направлению вращения рабочего колеса имел протяженность 100—120 мм, т. е. за время эксплуатации турбины из перемычки «выбито» около 5 кг металла. Некоторая доля частичек изношенного металла попала с паром в регенеративный отбор. Часть частиц с каплями, отразившимися при ударе об эродированную поверхность, прошла через 38-ю и следующие ступени, ударялась о детали проточной части, вызывая их износ.

При осмотре корпусов стационарных турбин наблюдалась эрозия выступающих поверхностей в местах горизонтального разъема, перемычек в горизонтальном разъеме между подводящим патрубком ЧНД и камерой регенеративного отбора.

ДВИЖЕНИЕ КАПЕЛЬНОЙ ВЛАГИ В ВЫХОДНЫХ ПАТРУБКАХ

При выборе конструктивной схемы выходного патрубка современной мощной паровой турбины со значительной длиной рабочей лопатки последней ступени предъявляется несколько основных требований, направленных на обеспечение высокой надежности и экономичности. Температура пара на входе в ЧНД на номинальных режимах редко превышает 250° С, поэтому влажнопаровая часть корпуса и выходной патрубок выполняются сварными из стального листового проката.

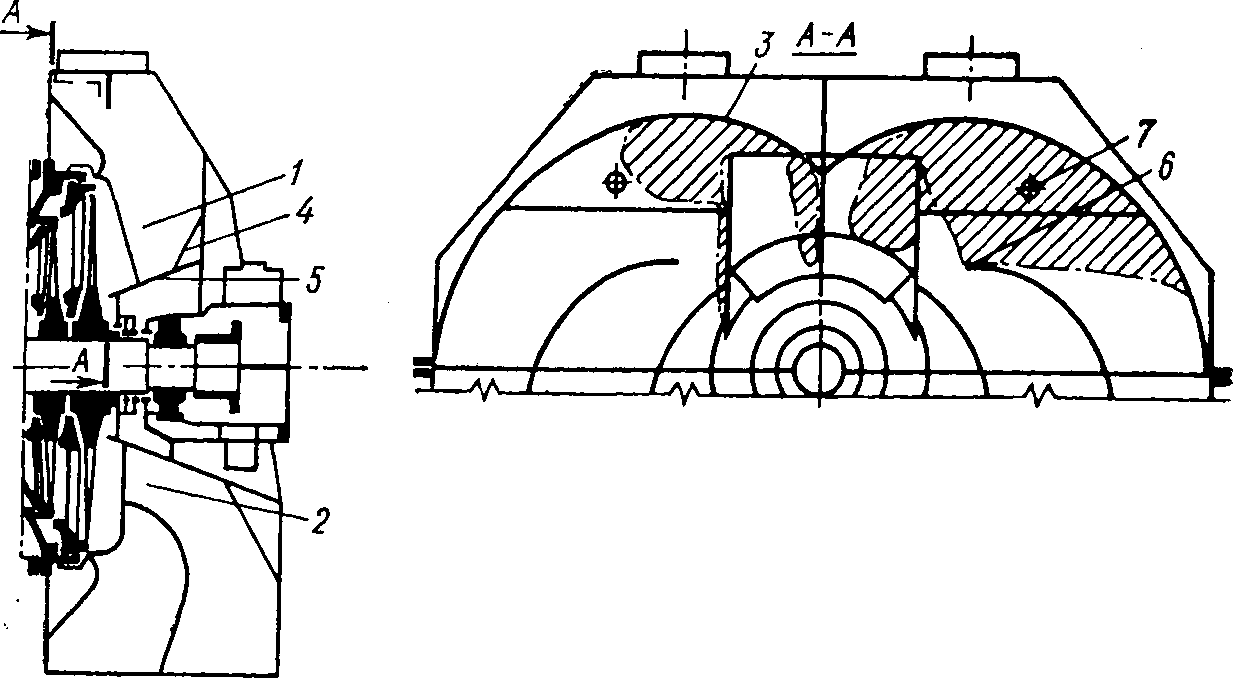

Рис. 1.2. Выходной патрубок ЦСД турбины К-300-240-1 ЛМЗ с зонами воздействия влаги на внутреннем обводе верхней половины патрубка: 1—4, 6 — ребра жесткости и аэродинамические вставки; 5 — втулочный обвод; 7 — распорные трубы

Подчинение внутреннего устройства конструкции выходного патрубка требованиям обеспечения минимальности аэродинамических потерь приводит к выполнению его с аэродинамическими направляющими вставками, отработанными на моделях. Отработка модели патрубка обычно производится на воздухе — однофазной среде и не учитывает движения капельной влаги за последней ступенью. Крупнодисперсная капельная влага в выходном патрубке движется по криволинейным траекториям, встречается со стенками, аэродинамическими вставками, распорными трубками и выступающими поверхностями внутри патрубка. При ударе капель происходит разбрызгивание влаги, ее отражение. Капельная влага собирается в пленки и струйки, стекающие по поверхности патрубка в конденсатор.

Частичные нагрузки турбины характерны незаполнением последней ступени паром по высоте лопаток РК [25]. Незаполнение ступени накладывает отпечаток на характер течения влаги в патрубке. Места ударов капель влаги о внутренние обводы патрубка показаны на рис. 1.2, снятом в одной из мощных турбин, проработавшей около 1000 ч главным образом на частичных режимах. Заштрихованные области подвержены наиболее интенсивному воздействию капельной влаги. Большая закрутка капельной влаги, сходящей с рабочего колеса в верхней части лопатки,

характеризуется несимметричностью полученной картины воздействия влаги.

Ребро жесткости 1, выполненное в патрубке в виде листового рассекателя, и поддерживающие ребра 2 в нижней части патрубка являются наиболее выступающими частями внутреннего обвода, приближенными к вращающимся задним кромкам рабочих лопаток. Капельная влага ударяется о боковые поверхности указанных листовых ребер, разбрызгивается и попадает в корневую зону обратных токов, образующихся на частичных режимах работы турбины. Осевшая влага в виде пленок и струек стекает по аэродинамическим вставкам 3 и 4 на втулочный обвод 5 внутренней поверхности патрубка, по которому попадает на втулку и боковую поверхность диска рабочего колеса последней ступени.

Летящий в выходном патрубке поток капель при наличии концентратора влаги на рабочих лопатках последней ступени или при сходе с периферийного обвода из щели между рабочей лопаткой и обоймой может вызвать эрозионный износ аэродинамических вставок 6, ребер жесткости или распорных труб 7. При обследовании некоторых отечественных и зарубежных мощных турбин наблюдались указанные случаи эрозионного износа.