УПРАВЛЕНИЕ ПРОЦЕССОМ КОНДЕНСАЦИИ, ВЫБОР РЕЖИМА РАБОТЫ ТУРБИНЫ

Интенсивное развитие теоретических и экспериментальных исследований работы проточной части в области фазовых переходов обусловило появление различных рекомендаций по управлению процессом конденсации в проточной части. Естественно стремление получить мелкодисперсную влагу в ступенях низкого давления, наиболее подверженных эрозии. Известны предложения по конструктивному оформлению ступени влажного пара с управлением процесса конденсации3. Перечисляются мероприятия, улучшающие противоэрозионные свойства ступени путем выполнения турбинной ступени с определенными соотношениями размеров проточной части. Однако, как показано в работах [23, 45], состояние исследований по управлению фазовыми переходами в элементах проточной части в настоящее время не дает возможности сформулировать четкие рекомендации по использованию возможности управления процессом конденсации в целях повышения эрозионной стойкости ступени.

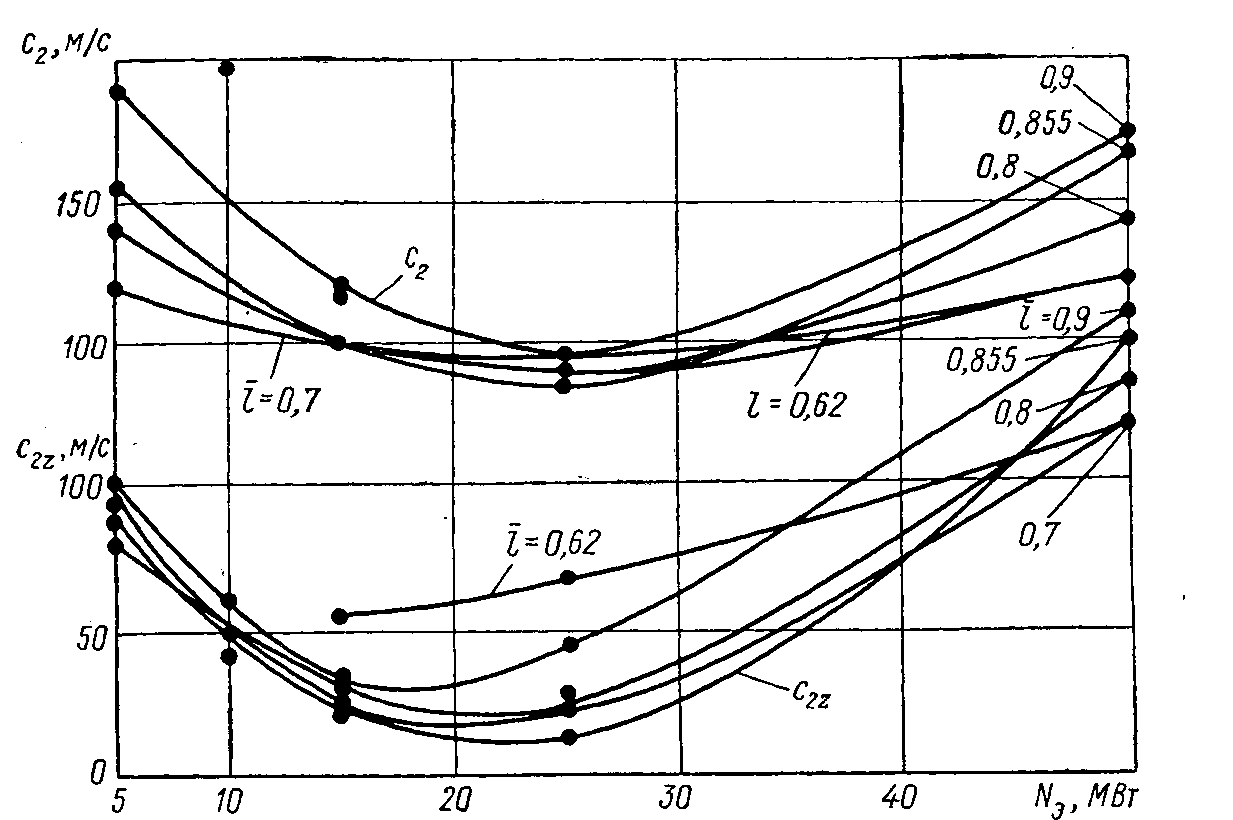

Существенным фактором, влияющим на развитие эрозии турбинных ступеней, является режим эксплуатации турбины в пределах суточного, месячного, годового графиков нагрузки. Исследования по измерению полей скоростей в эксплуатируемых турбинах типа К-50-90-2 и К-50-29-1, проведенные на. одной из станций [3, 54], показали, что для развития эрозии рабочих лопаток существенную роль играет режим разгрузки ступени при суточном графике работы турбины. На изменение составляющих скорости потока пара с2ц, c2z и соответственно с1и, с1z при уменьшении нагрузки существенно влияет длина по высоте, заполненной потоком пара зоны лопатки. По измерениям, проведенным на режимах нагрузки 5 МВт, 10, 15, 23, 35 и 50 МВт (рис. V.8), для турбины К-50-90-2 наиболее неблагоприятными с эрозионной точки зрения из-за малых значений с1z, c2z является режим нагрузки 23 МВт, т. е. режим 50% разгрузки. Этот режим наиболее часто применялся на ТЭЦ для разгрузки турбины.

Вероятно, для каждого типа турбины существует своя область режимов наиболее неблагоприятных с эрозионной точки зрения.

1 Авт. свид. СССР, кл. FOld, 14с, 10/03, 11/05, № 233693, 1966 г.

2 Авт. свид. СССР, кл. FOld, 14с, 10/03, 12/02, № 283237, 1968 г.

3 Швейц. пат. кл. 14с, 8/06, № 464236, 1964 г.

Рис. V.8. Результаты газодинамических измерений за последней ступенью турбины К-50-90-2 при различных нагрузках турбины (обработка опытов В. М. Боровкова)

При ограниченном числе типов рабочих лопаток последних ступеней для каждого турбинного завода измерениями полей скоростей пара за последней ступенью на натурных машинах при различных режимах нагрузки можно установить область неблагоприятных частичных режимов разгрузки и по возможности не эксплуатировать на них турбину.

ЧАСТИЧНОЕ ИСПАРЕНИЕ ВЛАГИ В ПРОТОЧНОЙ ЧАСТИ

Существует большое количество различных патентных предложений по уменьшению влажности в последних ступенях за счет испарения влаги различными способами. Предлагается испарение обогревом внутренней полости пустотелых лопаток пропуском через лопатки горячего пара1.

Имеется предложение по комбинированному — сепарационноиспарительному уменьшению количества влаги2, в котором часть влаги отводится в щели на пустотелой части носика направляющих лопаток, а оставшуюся влагу, текущую по выпуклой и вогнутой поверхностям остальной части лопатки, предполагается испарить за счет пропуска пара или горячей воды через пустотелую камеру в теле лопатки.

1 Фр. пат., кл. F01d, № 1340752; англ. пат. кл. FIT, № 995643; фр. пат. кл. F01d, № 1175169.

2 Авт. свид. СССР, кл. F01d, 14с, 12/02, № 273214, 1969 г.

Однако испарительные методы не были тщательно испытаны в лабораторных и эксплуатационных условиях. Визуальные наблюдения за поведением мелких капель на поверхности лопатки более нагретой, чем капля, проведенные на пародинамическом стенде [24], показывают, что нагретая поверхность лопатки для капель становится как бы несмачиваемой. Капли, приобретшие шаровую форму, скатываются под действием потока быстрее, чем-при течении по смачиваемой поверхности, например на одном из режимов работы решетки профилей на слегка перегретом паре подаваемые через капилляр отдельные капли двигались по вогнутой поверхности лопатки со скоростью 25—40 м/с при скорости пара в ядре потока около 400 м/с. Пленки конденсата по поверхности лопатки в том же районе лопатки при ее работе на влажном паре двигались со скоростью 0,5—0,7 м/с.

По-видимому, эффект подогрева профильных поверхностей лопатки направляющего аппарата следует рассматривать не как испарительный, а как превращающий подогретую поверхность в слабо или совсем несмачиваемую. Следовательно, нагревом достигается не полное испарение (частичное испарение будет иметь место), а превращение поверхности лопатки в несмачиваемую и больший разгон капельной и пленочной влаги за счет этого эффекта.

Разновидностью испарительно-разгонного метода увеличения скорости капель является дробление, разгон и испарение влаги, стекающей с профильных поверхностей направляющей лопатки, вдуванием в кромочный след более нагретого, иногда перегретого пара.

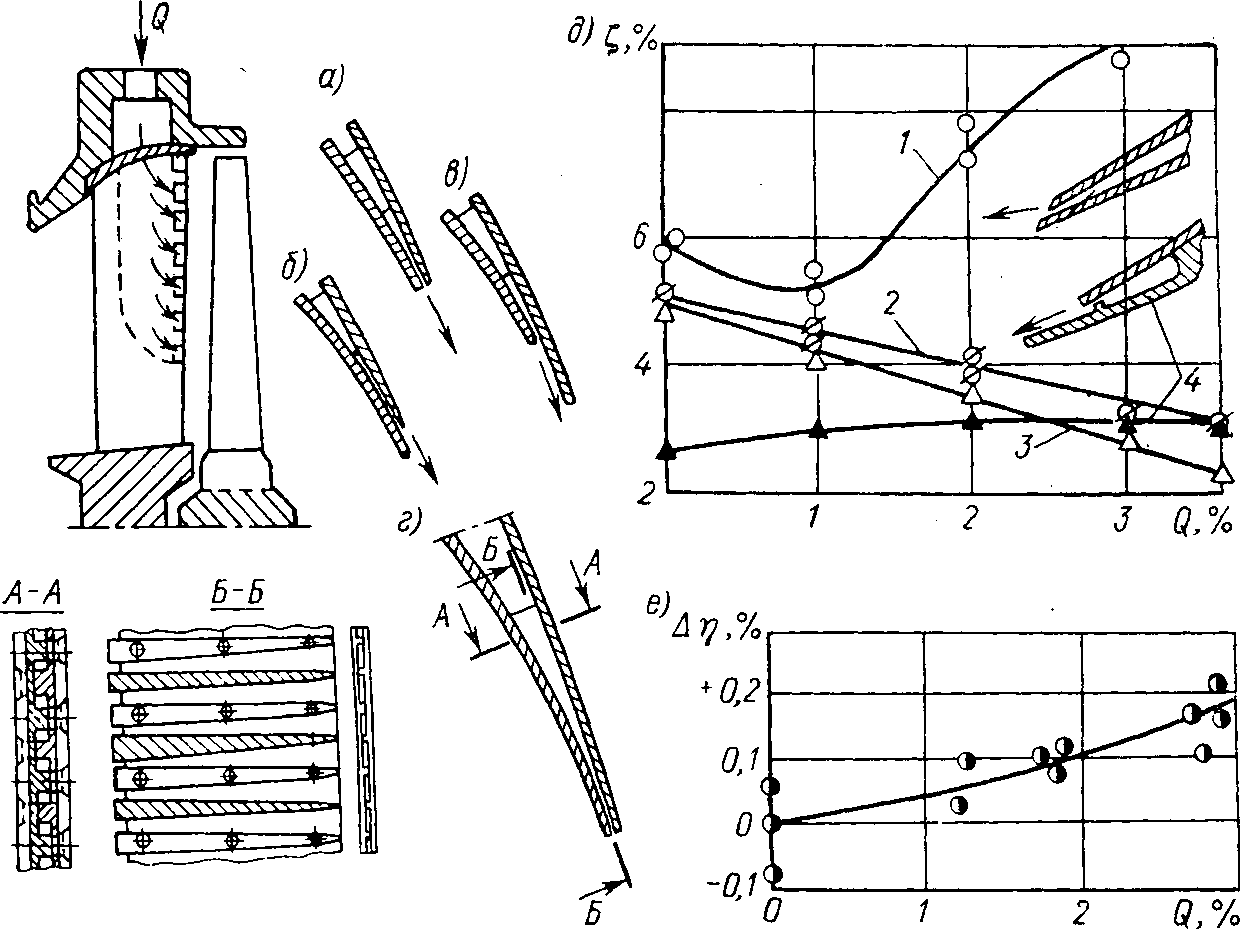

Схемы устройства щелей и некоторые результаты исследований показаны на рис. V.9. Выдув греющего пара может быть осуществлен с вогнутой, выпуклой стороны и в выходной кромке профиля.

Исследования в ЛПИ на воздухе аэродинамических потерь лопаток со щелями показали, что при дозвуковом режиме работы решетки (М = 0,6; Re = 7,5-10) и расходе выдуваемого воздуха Q от 0 до 3 —3,5% от расхода через решетку потери снижаются с увеличением расхода выдуваемого воздуха для варианта д. Для выдува воздуха через щель в выходной кромке (вариант а) потери сначала снижаются, затем возрастают.

Исследование сверхзвуковой направляющей решетки с выдувом воздуха через щель в выходной кромке показало, что к. п. д. ступени с увеличением расхода продуваемого воздуха (рис. V.9, е) через щель увеличивается. В то же время экспериментальная проверка на турбине мощностью 60 МВт станции «Плимут» [65] способа снижения эрозии выдувом пара более высокого давления через щели в задних кромках сопловых лопаток показала, что этот способ менее эффективен, чем отсос пара и влаги через те же щели, и, по мнению исследователей [77], экономически не выгоден.

В качестве примера некоторых патентных предложений по выдуву пара через щели в выходных кромках лопаток НА можно указать патенты США1.

Рис. V.9. Испарительно-разгонное снижение влажности вдувом пара в щели выходных кромок лопаток НА (а—д). Изменение профильных потерь от количества вдуваемого воздуха для элементов: а — 1; д — 2, 3, 4; 1 —3 — опыты И. И. Кириллова, А. И. Носовицкого и др.; 4 — опыты В. Д. Венедиктова (М =0,72); е — увеличение к. п. д. ступени со сверхзвуковой направляющей решеткой; 2 — уступ на вогнутой стороне (в); 3 — подрезка стенки на вогнутой стороне (д)

Близки к выдуву пара через щели в задней кромке лопаток НА предложения по отсосу влаги с поверхностей направляющих лопаток, испарение ее внутри полой лопатки и выдуву через щели в районе выходной кромки2. За выходной кромкой применен специальный профильный насадок. Указанные предложения сложны по конструктивному устройству и в изготовлении, поэтому нуждаются в тщательной экспериментальной проверке их эффективности.

- Пат. США, кл. 253—76, № 3306575, 1967 г. и № 3306576, 1967 г.

- Авт. свид. СССР, кл. FOld, 14с, 11/05, № 194106, 1966 г. и № 261396, 1968 г.

Подогрев и испарение влаги может производиться на торцовых поверхностях проточной части. Имеются предложения по установке над периферийными концами рабочих лопаток специального пустотелого греющего элемента из материала с большой теплопроводностью. Обогрев производится паром, пропускаемым через внутреннюю полость. Предлагается также электроподогрев. Однако конструкция с электроподогревом требует применения мощных греющих элементов, создание, размещение и эксплуатация которых представляет существенные трудности [47].