В паротурбинной промышленности широко используют защиту входных кромок рабочих лопаток напайкой твердых сплавов, хорошо сопротивляющихся эрозии. Первоначально напайки изготовлялись из твердых закаленных сталей. В настоящее время повсеместно применяются стеллиты — сплавы на кобальтовой основе.

Из отечественных заводов стеллитовую защиту лопаток напайками применяют ЛМЗ, УТМЗ.

Английская фирма AEI для защитных пластин применяет стеллиты 12, 4, 6, 7, 8 (расположены в порядке сопротивляемости эрозии). По химическому составу (53—66% СО, 26—31% Сr, 5—14% W, 0,4—1,8% С) английские стеллиты близки к отечественному марки ВЗК (60—65% Со, 25—28% Сr, 4—5% W, 2—2,5% Si, 1—1,2% С).

В турбиностроении применяют литые и кованые стеллиты. Литые пластины отливают по форме, близкой к месту установки на лопатках. Однако литые стеллиты, обладающие низкой вязкостью при растяжении, обнаруживают непостоянство механических свойств. При отливке редко удается получить пластины, свободные от дефектов. Еще одним существенным недостатком стеллитов является отличие коэффициента линейного расширения от материала лопаток. Поэтому невозможно выполнить значительные по длине защитные стеллитовые пластины без опасения нарушения их пайки при нагреве лопаток со стеллитовой защитой.

Хотя противоэрозионная защита лопаток с использованием накладок из стеллита известна, продолжают появляться патенты на многослойную защиту входной кромки лопатки*. Защитные экраны предполагается изготовлять из стеллита 6 или сплава Хайнез Аллой 6К. Соединение экранов с лопаткой осуществляется электросваркой.

В японском патенте** предложена лопатка паровой турбины, в которой для повышения стойкости против эрозии входная кромка экранируется тонким слоем 0,2—0,3 мм эрозионностойкого материала. Патент США*** предлагает лопатки паровых турбин с проти- воэрозионным покрытием. Предусмотрены три варианта комбинаций материалов лопаток и защитных накладок. Два варианта — из титанового сплава с защитой из стеллита 6В (66% Со, 26% Сг, 4% W; 3% Fe, 1% С) и титанового сплава с содержанием 11% Ti, 24% Al с приваркой накладок электросваркой.

В патенте США**** предложена турбинная рабочая лопатка с сужающейся от вершины к корню противоэрозионной защитой входной кромки из материала со значительной стойкостью к эрозии, чем материал основной лопатки. Однако такие лопатки ХТГЗ применяют в мощных турбинах с 1960 г.

ЛМЗ на последних лопатках выпускаемых турбин применяет стеллит марки ВЗК [1] с твердостью пластин не менее НДС 40. Стеллитовые пластины выполняются трех размеров — 24x10x2, 28 X 12x2, 33 X 12x2. Пайка пластин производится припоем ПСр45 с температурой плавления 720—725° С. При пайке применяется флюс [1], препятствующий возникновению окислов при нагреве.

Максимальная деформация при пайке т. в. ч. составляет 2— 3 мм. На входной кромке лопаток в зоне термического влияния получается паяное соединение с нормальной структурой материала в зоне термического влияния.

М. Б. Явельским***** было проведено испытание на эрозионной машине ХТГЗ пластин защиты из сплавов Т15К6 (WC — 79%, TiC — 15%, Со—6%) и Т5К10 (WC — 85%; TiC — 5%, Со — 10%), полученные методом порошковой металлургии. Испытания показали, что относительная эрозионная стойкость пластин Т5К10 на 60% выше, чем у стеллита. Износ поверхности пластин указанных сплавов происходил без образования развития пилообразного рельефа поверхности. Высокая эрозионная стойкость пластин Т15К6 и Т5К10 объясняется высокой твердостью входящих в состав сплава компонентов и технологическими особенностями получения сплавов.

Из других материалов в качестве защитных пластин были попытки применения закаленных напаек из высоколегированной инструментальной стали. Замена стеллита была вызвана поисками материалов с коэффициентом линейного расширения, близким к материалу лопаток. Однако стойкость всех испытанных материалов уступает стеллитам, поэтому в настоящее время такие материалы для защиты от эрозии не применяются.

Стеллитовые напайки значительно изменяют аэродинамическую форму профиля у периферийного конца лопатки, работающего в относительном движении на скоростях пара, близких к звуковым или на сверхзвуковых. Напайки увеличивают нагрузку лопатки от центробежных сил, их припайка резко снижает усталостную прочность лопаток [35]. Поэтому стремятся применить различные покрытия, мало меняющие форму профиля лопатки. Первым из отечественных заводов применил на рабочих лопатках ЧНД паровых турбин электроискровое покрытие ХТГЗ [31]. Лопатки последних ступеней турбины К-100, К-160, К-300 были покрыты сплавом Т15К6 на аппарате ИАС-2М, разработанном ЦНИИТмашем.

Толщина покрытия была неравномерной и колебалась на покрываемой поверхности от 0,1 до 1,5 мм. При окружных скоростях до 450 м/с и с хорошо организованным отводом влаги периферийной сепарацией защита сплавом Т15К6 была достаточно эффективной. Однако нанесение сплава на поверхность лопаток вручную приводило к большой неравномерности защиты лопатки. Например, на одной из обследованных лопаток старой модификации на поверхности в 5 мм2 толщина покрытия менялась от 0,2 до 1,2 мм. При переходе на большие окружные скорости рабочих лопаток влажнопаровых ЧНД стойкость сплава Т15К6 оказалась недостаточной. Поэтому были продолжены поиски других способов защиты входных кромок от эрозии, например закалкой т. в. ч., покрытием другими сплавами и др.

* Англ. пат., кл. FIT, № 1233730, 1969 г.

** Япон. пат., кл. 50В92, № 35247, 1967 г.

*** Пат. США, кл. 416—224, № 3561886, 1969 г.

**** Пат. США, кл. 253—77, № 3275295, 1966 г.

***** М. Б. Явельский. Канд. дисс. ЦКТИ, 1971 г.

Для противоэрозионной защиты рабочих лопаток применяется покрытие металлизацией.

Металлизацией (напылением) был назван процесс нанесения покрытий в виде мелко раздробленных капель металла на подготовленную поверхность без оплавления металла поверхности. Металл покрытий можно наносить дуговой, газопламенной, высокочастотной и плазменной металлизацией.

При дуговой металлизации материал напыления должен быть в виде проволоки. В связи с тем, что многие эрозионностойкие сплавы в виде проволок получить не удается, этот способ имеет ограниченное применение. Газопламенная и высокочастотная металлизация значительно сужает количество материалов, которые можно применять для упрочнения рабочих лопаток.

В процессе плазменной металлизации при высокой температуре плазменной струи 20 000—30 000° С наносятся любые тугоплавкие материалы. Поток инертного газа обеспечивает незначительное окисление металла покрытия. Для плазменной металлизации возможно применение присадочных материалов в виде проволоки, порошка и смеси порошков. При нанесении покрытия нагрев основного материала остается минимальным.

Перед плазменной металлизацией предварительно готовят поверхность металла лопатки очисткой стальной крупкой размером 0,3—0,5 мм при давлении подающего воздуха 0,4—0,5 МПа. При этом с поверхности лопатки удаляются окисные пленки и создается развитый рельеф. Между предварительной подготовкой поверхности и металлизацией не должно проходить больше 2—4 ч.

Для металлизации применяются порошки частиц сферической формы, полученные спеканием в вертикальной печи, или порошки, полученные грануляцией жидкого металла соосным потоком воды или газа. Размер фракций порошка 60—120 мкм.

Напыление производится специальным плазмотроном (плазменной горелкой). Все плазмотроны, применяемые для плазменной металлизации — устройства с газовой стабилизацией плазмы, отличающиеся только по конструкции и мощности.

Для придания металлизированному напылению поверхности оплавленного покрытия напыленный металл оплавляют игольчатой плазменной дугой. Перед расплавлением покрытий производился предварительный подогрев лопаток газовой горелкой до 300—400° С. После расплавления обеспечивалось замедленное охлаждение лопаток с печью. Указанные тепловые условия при расплавлении и остывании устраняли появление трещин в стали лопаток в самой защитной зоне и ее окрестности.

Для сравнительно небольших окружных скоростей периферийных концов лопаток (260—280 м/с) применяется хромирование выпуклой стороны входных кромок периферийной части рабочих лопаток последних ступеней. Прочность сцепления электроосажденного хрома с основой определяется главным образом природой основного металла детали—лопатки. Сцепление хрома со сталью отличается высокой прочностью. Прочность сцепления хрома со сталью при испытании на сдвиг достигает 300 МПа.

Временное сопротивление хрома разрыву уменьшается с увеличением слоя покрытия. Для покрытия толщиной 0,1 мм

σв=500-600 МПа. При увеличении толщины слоя хрома до 0,5 мм σв снижается до 160—300 МПа.

Усталостная прочность стали, покрытой слоем хрома, снижается. Этот недостаток увеличивается с ростом толщины покрытия. Например, по данным М. Б. Черкеза, при толщине слоя хрома до 0,2 мм усталостная прочность стали снижается на 20—25%. Снижение предела усталости хромированных деталей является результатом больших остаточных растягивающих напряжений, возникающих в слое электролитического хрома. Дополнительной термообработкой упрочненных рабочих лопаток (нагрев до 650° С с выдержкой 2 ч) можно повысить предел усталости основного металла. При этом эрозионная стойкость покрытия снижается менее чем на 15%.

Эксплуатационная проверка стойкости хромированных рабочих лопаток показала, что после длительной работы с постоянной частотой вращения на резкопеременных режимах нагрузки хромированное покрытие изнашивается, после чего начинается интенсивная эрозия металла лопаток. Лабораторные исследования этого вида покрытий на эрозионной машине также не подтвердили надежной противоэрозионной защиты хромированием.

Термические способы упрочнения — карбидохромирование и термодиффузионное хромирование с последующим борированием были исследованы в связи с возможностью создания чрезвычайно твердого поверхностного упрочненного слоя. Упрочненный слой получался достаточно тонким. При карбидохромировании производилась цементация активированным древесным углем в зернах с активатором углекислым барием. Хромирование производилось вакуумным неконтактным методом с металлизатором феррохромом.

Исследование микрошлифов, вырезанных в продольном и поперечном направлениях, показало при карбидохромировании скалывание хромированного слоя. На границах зерен появлялось выделение карбидов в виде сплошной сетки и сыпи по зерну.

При термодиффузионном хромировании с последующим борированием во многих местах хромированный слой был пронизан прожилками боридов. В слое имелись микротрещины. Наблюдалось скалывание хромированного слоя. Во время лабораторных испытаний на эрозионной машине, проведенных М. Б. Явельским, образцы с покрытием термохимическими способами упрочнения показали низкую противоэрозионную стойкость.

Упрочнение кромок рабочих лопаток закалкой т. в. ч. может создать значительный по толщине — до 3—5 мм твердый поверхностный игольчатовидный слой структуры металла мартенситного типа. Такая структура поверхностного слоя определяет его эрозионную стойкость.

Закалка рабочих лопаток т. в. ч. была разработана В. В. Гавранеком в ХПИ. Упрочненные закалкой т. в. ч. лопатки обладают рядом преимуществ: 1) возможностью полной автоматизации; 2) стабильностью процесса; 3) высокой производительностью;

4) отсутствием нарушения геометрии профиля; 5) отсутствием в упрочненном слое элементов, образующих долгоживущие изотопы, например Со, отсюда — возможность применения закалки для упрочнения лопаток турбин АЭС, работающих на активном паре.

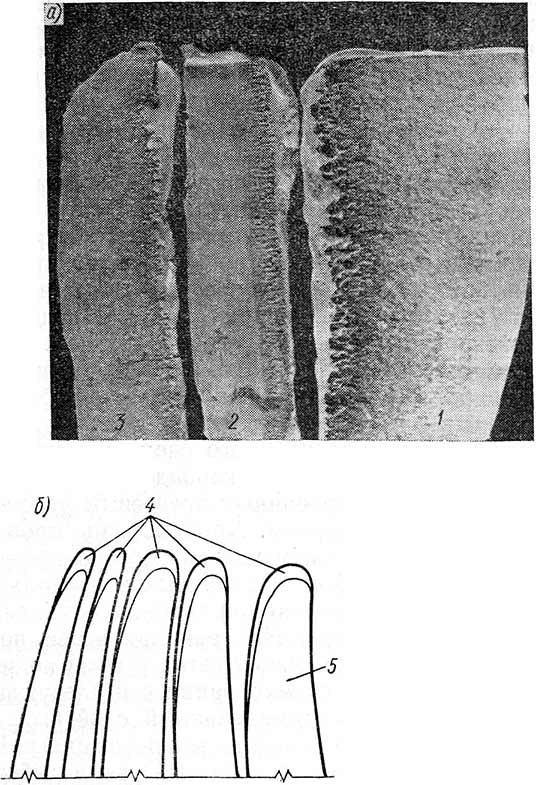

Рис. V. 11. Сиэлластовые слепки эрозионного износа входных кромок периферийных концов рабочих лопаток (а) и структура сечений по высоте закаленной рабочей лопатки (б) последней ступени мощной турбины:

1 — лопатка с защитой T15K6 (старая модификация ЧНД); 2 — закаленная; 3 — покрытая T15K6 (10 000 ч); 4 — закаленный слой; 5 — металл лопатки

Был произведен промышленный эксперимент с упрочнением 14 рабочих лопаток последней ступени ЧНД одного из протоков блока мощной паровой турбины. Закаленные т. в. ч. по входной кромке лопатки (рис. V. 11) находились в эксплуатации более 10 000 ч. Лопатки имели менее развитый рельеф эродированной поверхности, чем лопатки, упрочненные нанесением сплава Т15К6. Закаленный слой более однороден. Предполагается упрочнение рабочих лопаток предпоследней и последней ступеней турбины АЭС типа К-500-65, работающей на активном паре [43].

Аустенизация (аусформиг) металла лопаток. Близкой к закалке по создаваемой поверхностной структуре входных кромок лопаток является операция упрочнения, применяемая английскими фирмами и названная аусформиг. Этот процесс заключается в деформировании стали обычными методами обработки при температуре метастабильности аустенита с тем, чтобы за время обработки не произошел распад аустенита. В результате обработки получается мелкозернистый аустенит с высокой плотностью, при охлаждении преобразующийся в высокопрочную мартенситную структуру.

Некоторые лопаточные стали, подвергнутые упрочнению аустенизацией, показали хорошее сопротивление эрозии при лабораторной проверке. В отечественной турбинной промышленности аустенизация рабочих лопаток в качестве защиты их от эрозионного износа не применяется.