Многочисленные работы по описанию эрозионного износа в паровых турбинах [8, 10, 11] обычно касаются износа входных кромок рабочих лопаток. При этом объяснение механизма эрозии сводится к построению треугольников скоростей пара и влаги в конце осевого зазора на входе капельной влаги и пара в канал РК и нахождению ударной составляющей на поверхности спинки лопатки чаще всего по формуле Л. И. Дехтярева [10].

Между тем тщательное рассмотрение характера эрозии входных кромок рабочих лопаток последних ВП ступеней конденсационных турбин показывает разнородность отдельных участков эродированных поверхностей выпуклой входной части лопаток РК.

Данных прямых измерений скоростей и направлений движения капельной влаги в осевом зазоре между выходными кромками лопаток НА и входными кромками лопаток РК в научно-технической литературе не приведено. О концентрации, направлении и характере течения влаги можно судить только по топографии мест воздействия влаги на детали проточной части.

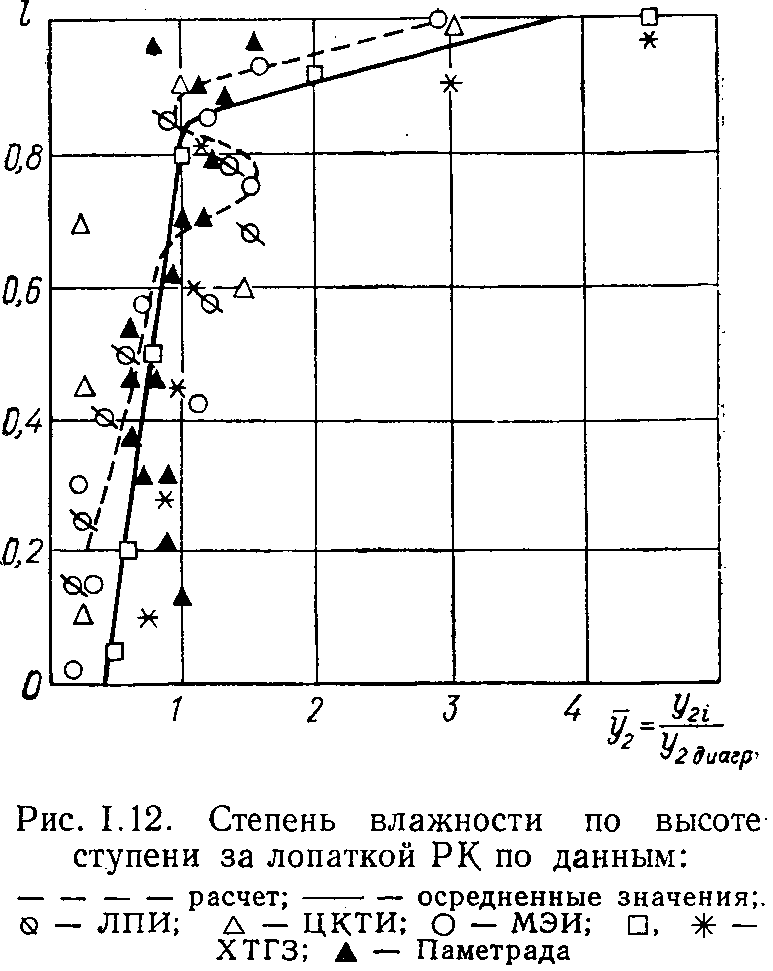

Распределение влажности по высоте ВП ступени, полученное на основании опытных данных различных авторов (рис. 1.12), показывает, что по высоте ступени наблюдается зона большой влажности, занимающая у периферии около 0,15.

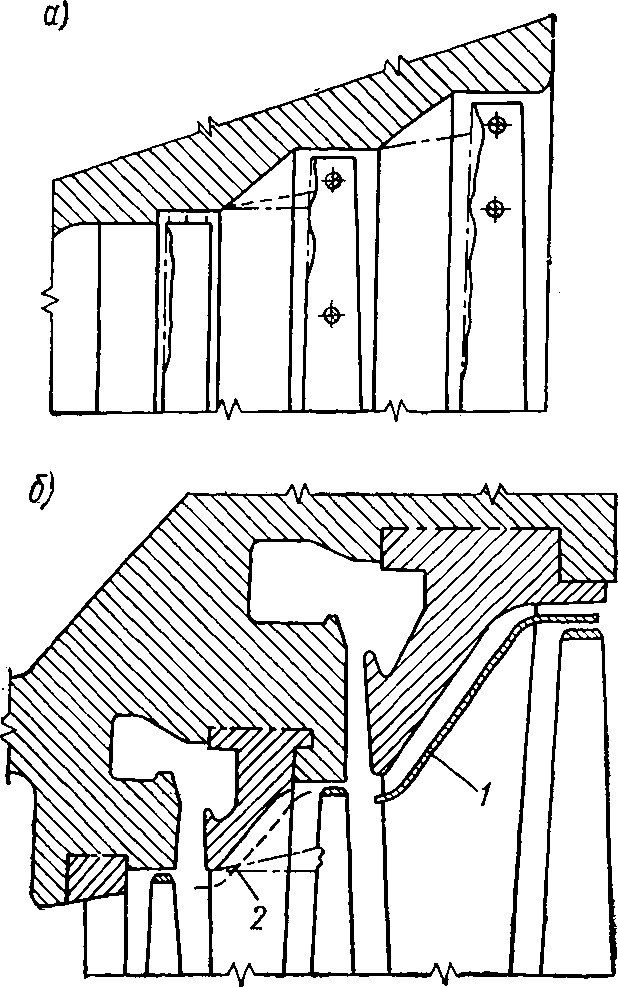

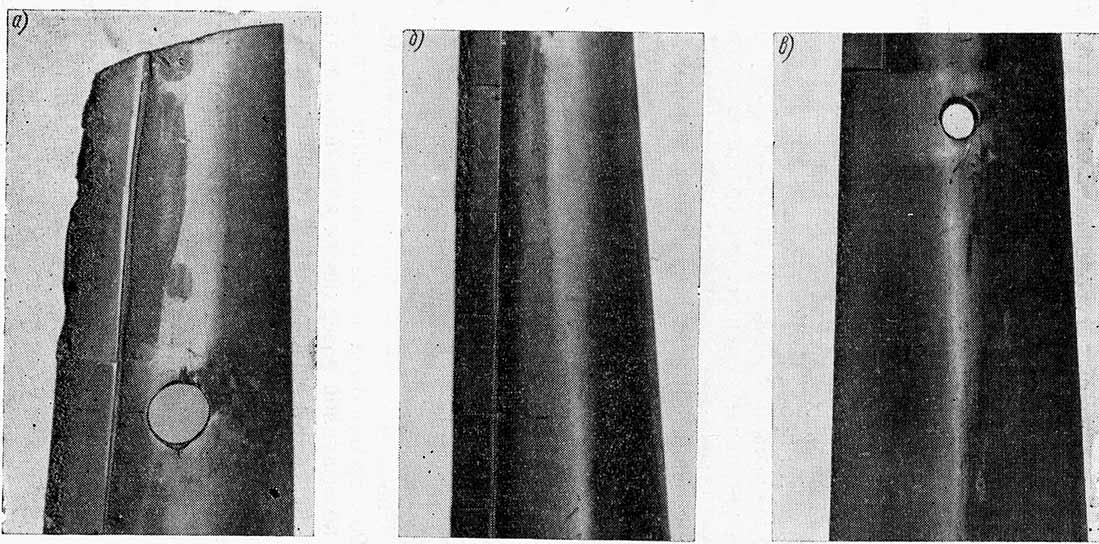

Опыты ЛПИ [23] и наблюдения за характером эрозии в проточной части ВП ступеней показывают, что часто повышенная эрозия входных кромок лопаток РК наблюдается на уровне периферийного сечения впередистоящей ступени (рис. 1.13, а) или выступающего в поток обвода диафрагмы (рис. 1.13,б). Повышенная концентрация влаги наблюдается в районе бандажных проволок ВП ступени. Неравномерное распределение влаги по высоте перед ступенью и наличие различных потоков влаги оказывает соответствующее- воздействие на входные кромки лопаток РК следующей ступени. Поэтому топография эрозии входной кромки лопатки различна по высоте.

Основные потоки капельной влаги, вызывающие эрозию входных кромок рабочих лопаток, приведены в гл. III (см. рис. III. 17). Под действием этих потоков возникает эрозия входных кромок рабочих лопаток. Следует отметить немаловажную роль в развитии эрозии входных кромок отраженных потоков капель, образующихся при ударе капель о входные кромки рабочих лопаток и двигающихся в плоскости входных кромок лопаток РК. Обычно- потоки отраженных капель в развитии эрозии не рассматривают.

Рис. 1.13. Влияние формы проточной части на эрозию лопаток РК.: а — последние ступени ЧНД турбины Сименс мощностью 44 МВт, 1500 об/мин (43 000 ч); б — турбины Сименс мощностью 42 МВт (894 ч); перед предпоследней ступенью у0 = 6%:

1, 2 — водоотводящие вставки

Поэтому остается труднообъяснимой повышенная эрозия выступающих из общего ряда в осевой зазор кромок лопаток.

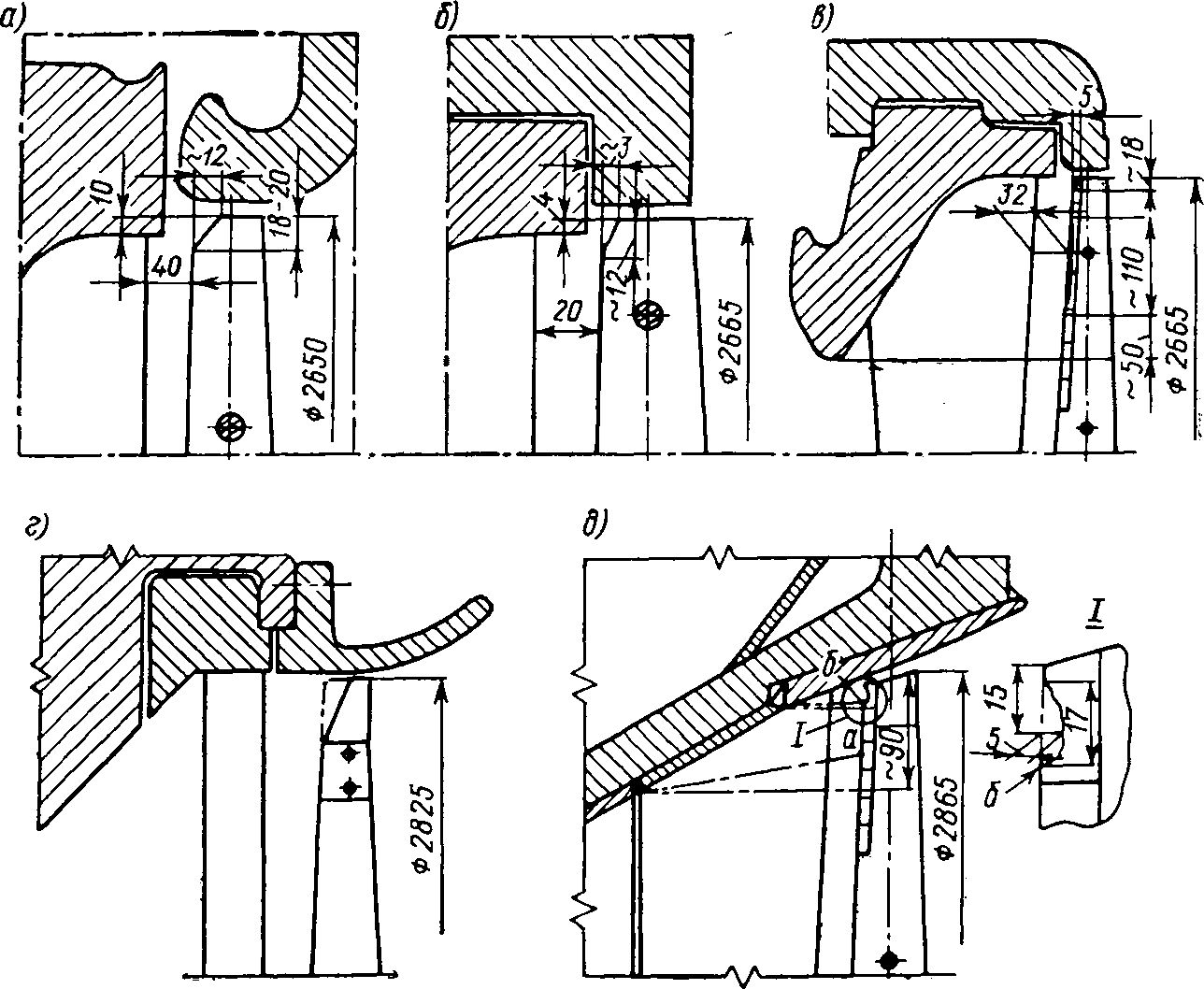

При рассмотрении эрозии входных кромок рабочих лопаток одним из первых факторов образования эрозии следует указать на конструктивное выполнение меридионального обвода влажнопаровой проточной части турбины. Примеры эрозии входной кромки рабочих лопаток, вызванные характером формирования проточной части, приведены в ряде работ [11, 27,47, 53]. Для некоторых обследованных турбин [31, 73, 74] влияние конструктивного выполнения периферийных обводов диафрагм показано на рис. 1.14. Показанные случаи эрозии входных кромок были вызваны неучетом движения пленочно-капельной влаги по периферийному обводу диафрагм и наличием на внешнем обводе сопловых каналов выступов или изломов.

Собранные Е. Полем данные по широко известным [10] силуэтам эрозии входных кромок рабочих лопаток для 20 турбин также подтверждают сделанный вывод о сильном влиянии на эрозию конструктивного оформления ступени. Большие и глубокие эродированные участки были расположены на уровне периферии диафрагмы ступени с плохой организацией работы периферийной сепарации. Ни уровень влажности или окружной скорости, ни число часов работы не определяют сами по себе появление повышенной эрозии. По данным Поля, рабочая лопатка реактивной ступени с периферийной окружной скоростью 332 м/с, степенью влажности 10—12% после 2400 ч работы эродирована сильно, а реактивная лопатка другой турбины с периферийной скоростью 294 м/с при влажности 10—12% после 3500 ч работы эродирована умеренно.

В старых турбинах с небольшими осевыми зазорами влияние концентраторов влаги проявлялось особенно резко. Например, наличие кольцевых перемычек в диафрагмах предпоследней и последней ступеней проявилось в виде глубоких кольцевых эрозионных выбоин на входных кромках (рис. 1.15). С увеличением осевых зазоров в последней ступени ЧНД К-100-90 и К-70/72-29» ХТГЗ наличие горизонтальной кольцевой перемычки не ощущалось так заметно на рабочих лопатках, но повышенная эрозия все же имела место.

Рис. 1.14. Влияние формы периферийного обвода проточной части на эрозию, периферийного конца лопаток РК последней ступени турбин: а — 130 МВт (24 000 ч); б — ТК-50 (40 000 ч); в — Т-60 ЛМЗ (50 000 ч); г — Т-100-90 ХТГЗ. (4200 ч); д —К-200-130-1 (7 000 ч)

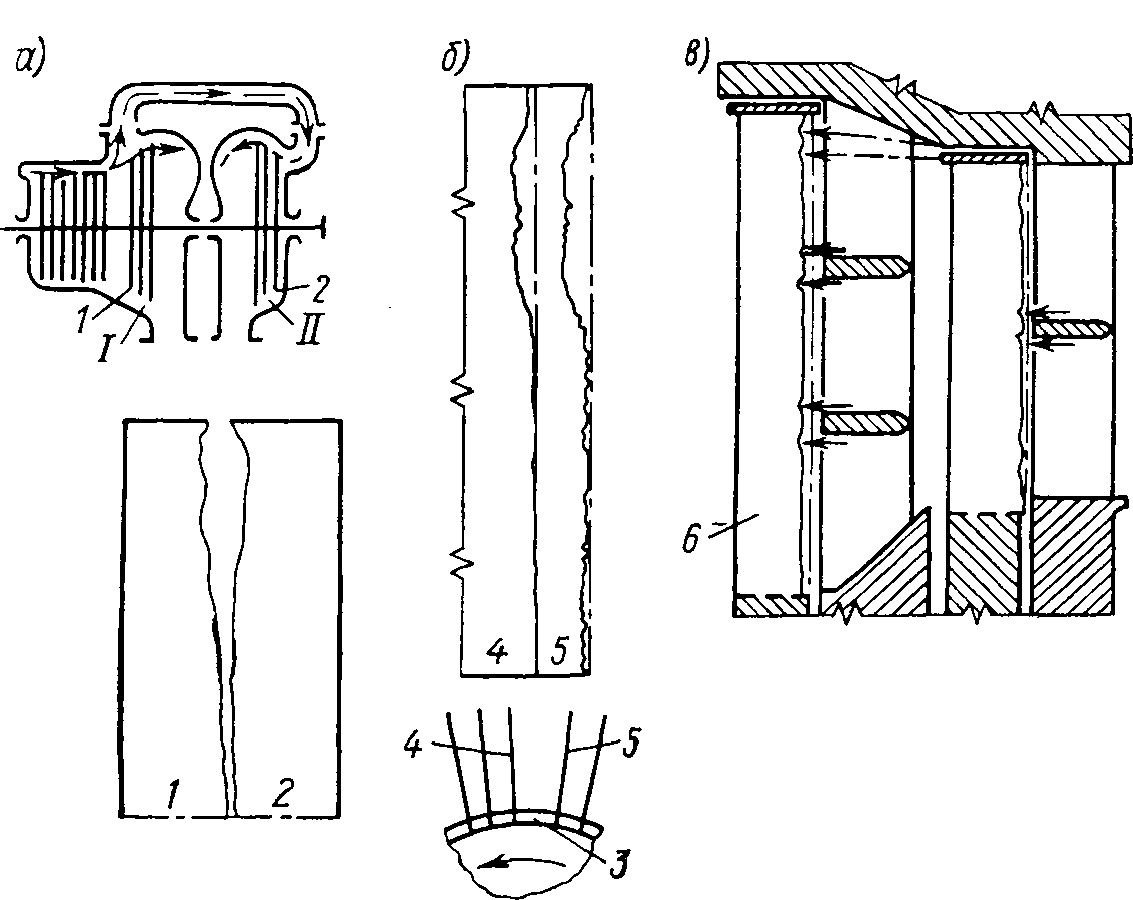

Сильное влияние на эрозию входных кромок РК конструктивного выполнения ЧНД турбин особенно отчетливо проявлялось при разделении потоков пара. Выполнение небольших осевых зазоров в ступени и сепарация влаги в ресивере приводила к заметному различию силуэта эрозии входных кромок рабочих лопаток I и II потоков (рис. 1.15, а; 1,2).

Заметное влияние на увеличение эрозии входных кромок оказывает выполнение увеличенного шага в месте установки замка 3 на РК- Во всех обследованных случаях рабочая лопатка 5 за замковым разрывом против вращения колеса была эродирована сильнее (рис. 1.15, б), чем вторая лопатка 4, образующая канал за замком.

Заметное влияние на эрозию входной кромки рабочих лопаток оказывает отражение капель от бандажных связей [66]. На некоторых турбинах закалка входной кромки при пайке бандажной проволоки к лопатке, наоборот, приводила к снижению эрозии лопаток в районе бандажной связи.

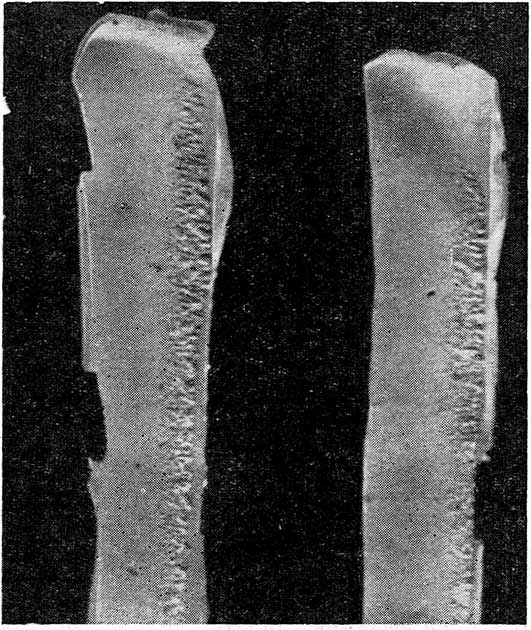

Наиболее типичную эрозию входной кромки рабочей лопатки можно проследить на рабочих лопатках последней ступени турбин К-50-90-2 ЛМЗ (рис. 1.16, а—в).

Рис. 1.15. Эрозия рабочих лопаток в зависимости от формы проточной части: а — влияние разделения потока пара в ЧНД; б — эрозия лопаток замкового канала; в — влияние перемычек на эрозию лопаток

1,2 — рабочие лопатки потоков I и II; 3 — замок; 4 и 5 — рабочие лопатки замкового канала; 6 — рабочая лопатка последней ступени

Периферийная часть входной кромки на длине 320 мм имела противоэрозионную защиту стеллитовыми напайками. В ранних выпусках турбин типа К-50-90 и К-100-90 входная часть стеллитовых пластин была срезана к боковой поверхности под углом 90°. В поздних выпусках завод стал применять обтекаемую форму входной части напаек.

На многих обследованных турбинах входная кромка вершины лопаток вместе с частью стеллитовой напайки и основным металлом была срезана эрозией на длине 10—12 мм по высоте лопатки (см. рис. 1.14). Далее по ширине боковой поверхности стеллитовых напаек от входной кромки лопатки эрозия убывала.

Рис. 1.16. Эрозия выпуклой поверхности рабочей лопатки 18-й ступени турбины К-50-90-2 (80 тыс. ч): а — периферийная; б — средняя; в — корневая часть

За стеллитовой защитой периферийная часть выпуклой стороны профиля на ширине 8—10 мм имела следы точечной эрозии, переходящей на границе эрозии в сторону выходной кромки в короткие черточки. Для этой зоны входной кромки >90°. Граница зоны не выражена четко.

В сечении 0,75 лопатка также имела противоэрозионные напайки, характер эрозии которых отличался у различных лопаток. У некоторых обследованных турбин напайки были выполнены с различными углами установки β1; в пределах 105—015° к потоку, этим объясняется заметное различие эрозии даже двух рядом укрепленных напаек. По ширине защитной пластины выделялись три зоны: сильной, слабой точечной эрозии и неповрежденная. Первые две имеют ширину до 3 мм, третья — до 6 мм. На некоторых пластинах отсутствовала явно выраженная зона точечной эрозии.

В среднем сечении лопатки стеллитовая защита отсутствовала. Эрозия входной кромки была сильной, но даже после 90 000 ч эксплуатации сквозных эрозионных кратеров, нарушавших обвод входной части профиля, ни на одной турбине не было отмечено. Хорошо различались все три указанные зоны эрозии, однако на незащищенной лопатке они имели большую протяженность.

К корневому сечению интенсивность эрозии первой зоны убывала, и на расстоянии 35 мм от корня точечной эрозии не было, имелась только вычищенная от отложений поверхность лопатки.

Аналогичный характер эрозии однотипных лопаток был отмечен на рабочих лопатках последней ступени турбины типа К-100-90-6, длительное время работавшей на неполной нагрузке.

Эрозия входных кромок рабочих лопаток впередистоящих ступеней проточной части турбин типа К-50, К-100 ЛМЗ была незначительной. На предпоследней ступени ЧНД эрозия наблюдалась только на верхней периферийной стеллитовой напайке. Третья от конца ступень имела незначительные следы эрозии в средней части лопаток на расстоянии 95 мм от периферии (и = 250 м/с). В зоне эрозии угол установки эродированной площадки β1 = 90°. Эрозия была вызвана движением струек от корня к периферии по выпуклой поверхности и срывами влаги с выходной кромки лопаток под эродированной зоной (см. рис. III. 14, в).

При выполнении стеллитовых напаек со скругленной входной кромкой эрозия входного носика профиля стала более интенсивной. Особенно сильно эродировали лопатки, выступавшие из общего ряда.

Входные кромки рабочих лопаток тихоходных турбин типа К-50 ЛМЗ и К-100 ХТГЗ, не имевшие противоэрозионной защиты и находившиеся в эксплуатации длительное время, имели повышенную эрозию только у вершин под бандажом. К корневому сечению эрозия входных кромок убывала. По ширине выпуклой поверхности так же, как у быстроходных турбин, можно различить названные выше три зоны износа лопаток. Отличие от эрозии входных кромок быстроходных турбин заключается в более широкой — до 6 мм зоне повышенной эрозии и более узкой — до 2—3 мм второй зоне. От кратеров первой зоны отходят параболической конфигурации промытые канавки, расположенные во второй зоне, являющиеся результатом гидроабразивной эрозии.

Эрозия двухъярусной 39-й ступени турбины К-50-29 ЛМЗ по интенсивности износа входной кромки, особенно верхнего яруса, выше, чем у лопаток последней 40-й ступени.

Рис. 1.17. Износ входных кромок рабочей лопатки 37-й ступени турбины К-50-29-1 после 47 000 ч (ипер = 199 м/с)

Повышенная эрозия входных кромок верхнего и нижнего ярусов наблюдалась в районе разделительной полки. Пример износа входных кромок лопаток 37-й ступени показан на рис. 1.17. Длина эродированного участка 62—65 мм, ширина кратерной зоны по профилю — 5—6 мм В районе эродированной зоны угол β1 = 31° 30', и = 195—200 м/с.

Особый интерес представляет эрозия входных кромок лопаток мощных паровых турбин. Обследование ряда мощных турбин ЛМЗ и ХТГЗ показало, что эксплуатируемые на электростанциях рабочие лопатки ЧНД при выбранном способе защиты — в первом случае стеллитовые напайки, во втором — закалка т. в. ч. — устойчивы к эрозии. Например, при тщательном рассмотрении топографии эрозии входной кромки рабочей лопатки со стеллитовыми напайками (см. рис. VI.6, сечение. А—А), обследованной после 14 000 ч работы, различается несколько зон по интенсивности эрозии. Повышенная эрозия наблюдалась в зоне 5 — скругление входной кромки и в зоне 4 — отступя от скругления на 1,5—2 мм. По ширине профиля у периферийного сечения за стеллитовой напайкой наблюдалось вымывание металла за счет эрозионного износа — зоны 1 и 2. Углубление 2 переходит в зону 1 эрозионными бороздками с углом подъема бороздок 14—15°. На эродированной входной кромке отчетливо просматривается характер кривой распределения влажности по высоте ступени.

Эрозионный износ входной кромки периферийного конца рабочих лопаток (ипер = 564 м/с), упрочненной закалкой т. в. ч., показан на рис. V. 11. Характер износа выпуклой поверхности входной кромки кратерно-бороздчатой с четко очерченной зоной окончания эрозии. Ширина эродированной зоны у периферии после 9000 ч работы лопаток — 8—9 мм. На длине 150 мм от вершины лопаток ширина зоны сужается до 5—6 мм. Скругленная часть носика профиля имела по всей поверхности кратеры диаметром 0,5—0,6 мм, глубиной до 1 мм. За закаленной зоной по ширине лопатки 22 мм на незакаленной выпуклой поверхности у периферии наблюдались отдельные штриховые бороздки. По сравнению с незначительной эрозией входных кромок, упрочненных закалкой, износ входной кромки тех же лопаток, упрочненных нанесением электроискровым способом сплава Т15К6, был более сильным (см. рис. V.11, а; 1, 3). Зона бороздчатой кратерной эрозии на длине 100—105 мм была шириной от 8—9 до 5—6 мм в конце участка. Входная кромка на указанной длине была срезана вместе с покрытием и на отдельных участках имела изношенные углубления до 5 мм. Отдельные язвины имелись на упрочненном слое до ширины 20 мм вдоль профиля.