д. Установка полюсов

Зазор между полюсом и станиной допускается менее 0,05 мм (щуп 0,05 мм не должен проходить). Перекос полюса (отклонение по оси) допускается до 0,5 мм, радиальное отклонение не более 8—10% от величины зазора.

е. Установка щеток

Отклонение в расстояниях между сбегающими краями щеток, допускается до 1,5% от полюсного деления, но не более 1/3 ширины медной пластины. Указанные расстояния проверяются посредством наложения на коллектор бумажной ленты.

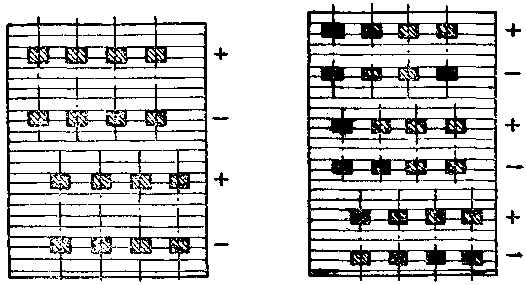

Расстояние от обоймы щеткодержателя до коллектора (или колец) устанавливается в пределах 2—4 мм. Зазор между щеткой и обоймой допускается около 0,1 — 0,2 мм. Щетки устанавливаются строго параллельно коллекторным пластинам и, во избежание- неравномерного износа коллектора, в шахматном порядке так, чтобы они перекрывали всю рабочую поверхность коллектора (см. фиг. 7).

Фиг. 7. Расположение щеток на коллекторе

Реактивные щеткодержатели устанавливаются с наклоном по направлению вращения (набегающий край щетки имеет острый угол), а радиальные щеткодержатели — строго по радиусу коллектора (или колец).

Токоведущие провода, а также другие причины не должны мешать свободному передвижению щеток в обоймах. Нажатие пружин щеткодержателей измеряется пружинным динамометром и регулируется с допуском + 10%. Нажатие проверяется периодически по мере износа щеток.

Пришлифовка щеток производится протягиванием по направлению вращения мелкой стеклянной (но ни в коем случае не наждачной) бумаги, плотно облегающей около 1/3 окружности коллектора; щетки должны прижиматься только пружинами. После пришлифовки щеток машина включается с небольшой нагрузкой до получения зеркально блестящей поверхности щеток, после чего машина загружается полностью. С набегающего края снимается небольшая фаска. Целесообразно все щетки заменять одновременно и обязательно щетками одной марки.

Применяемые щетки должны удовлетворять следующим требованиям1: а) не должны: иметь трещин, раковин, сколов и других видимых дефектов; царапать или пачкать коллектор, растрескиваться или выкрашиваться при работе. После притирки рабочая поверхность щеток должна иметь вид хорошо отшлифованной. Фаски на ребрах должны быть сняты; б) слой омеднения должен: плотно, без вздутий прилегать к поверхности; быть однородным и гладким, без следов позеленения; в) арматура и токоведущий провод должны быть надежно закреплены на щетке и не выходить за пределы ее размеров (если это не предусмотрено конструкцией); усилие вырывания провода из щетки (измеренное динамометром или подвешиванием груза без толчков) должно быть не менее 12 кг, а для щеток с шириной (размер по направлению вращения коллектора) в 8 мм, длиной (размер по оси коллектора) l=<12 м и высотой h<20 мм — не менее 7 кг; переходное сопротивление между арматурой и телом щетки сечением до 100 мм2 не должно превышать 0,005 Ом, при сечении щетки более 100 мм2 переходное падение напряжения при номинальной плотности тока допускается не более 50 мв; г) сечение токоведущего провода должно быть равно указанному в таблице 8.

Таблица 8

Наибольший допустимый ток, а | Сечение провода, мм2 | Диаметр проволок, мм | Наибольший допустимый ток, а | Сечение провода, мм2 | Диаметр проволок, мм |

6 | 0,3 | 0,05 | 24 | 2,5 | 0,10 |

8 | 0,5 | 0,05 | 30 | 4 | 0,13 |

10,5 | 0,75 | 0,08 | 38 | 6 | 0,13 |

13 | 1 | 0,08 | 60 | 10 | 0,13 |

17 | 1,5 | 0,08 |

|

|

|

1 По ГОСТ 2332-43.

ж. Состояние коллектора и контактных колец

Величина конуса коллектора допускается не более 0,1 —0,2 мм на полную длину коллектора. Непараллельность пластин оси коллектора допускается до 1/3 ширины медной пластины, но не более 0,75 мм на 300 мм длины коллектора.

Коллектор и кольца при неровностях до 0,5 мм шлифуются, а при неровностях более 0,5 мм протачиваются и затем шлифуются. Шлифовка производится мелкой стеклянной бумагой (с помощью деревянной колодки, обточенной по радиусу шлифуемой поверхности), или мелкозернистыми карборундовыми камнями, марок СТ-2 и СТ-3, при окружной скорости 10—20 m/сек. Проточка производится при скорости резания 1—1,5 м/сек и подаче 0,03— 0,05 мм.

Изоляция между коллекторными пластинами удаляется на глубину 0,5—1 мм, равномерно по всей длине и ширине, ручной ножовкой или фрезой. С краев коллекторных пластин напильником снимаются фаски под углом 45°, на ширину около 0,5 мм.

Нормально при работе поверхность коллектора должна иметь светловишневый оттенок; блестящая светлая поверхность меди указывает на чрезмерный ее износ.

Очистка колец производится сухими неволокнистыми тряпками, а при наличии грязи и жиров тряпками, слегка смоченным спиртом (денатуратом).

У асинхронных машин щеткоподъемный механизм должен идти плавно, без заеданий; при этом необходимо, чтобы замыкание колец происходило до подъема щеток. Контакты короткозамыкателя и колец слегка смазываются вазелином.

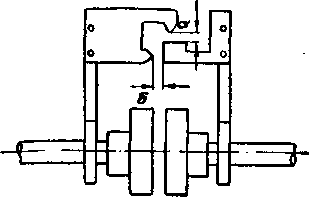

Фиг. 8. Выверка линии вала контрольными скобами

з. Выверка линии вала

Производится контрольными скобами (фиг. 8) или по муфтам (фиг. 9), причем во втором случае муфты должны быть обработаны с достаточной точностью, определяемой величиной боя. Выверка производится измерением зазоров «а» и «б», при одновременном поворачивании обоих валов на 0°, 90°, 180° и 270°, которые не должны превышать 0,03 мм на радиусе 300 мм.

и. Вибрация

Вибрация (удвоенная амплитуда колебаний), замеренная виброметром, не должна быть более: машины до 100 кВт и де 1 500 об/мин и все машины 3 000 об/мин — 0,05 мм; машины свыше 100 кВт и до 1 500 об/мин — 0,09 мм. Применяются виброметры типа 2ВК при 700 — 2 000 колеб/мин и 3ВК при 1 100 — 3 000 колеб/мин, с пределами измерения 0,01 —0,2 мм.

При увеличенной вибрации необходимо выяснить, является ли она следствием неправильной выверки линии вала и установки передач или происходит из-за наличия небаланса ротора, что проверяется пуском электродвигателя совместно с механическим оборудованием и отдельно от него. Балансировка ротора производится посредством указанных выше виброметров (которые кроме величины вибрации показывают направление недостающего груза), а при их отсутствии путем перемещения пробного груза по окружности ротора (на торцах, отдельно с каждой стороны) и подбора его величины.