Глава вторая

ТЕХНОЛОГИЯ РЕМОНТА, ИСПЫТАНИЕ И НАДЗОР ЗА РАБОТОЙ ЭЛЕКТРООБОРУДОВАНИЯ

§ 3. ЭЛЕКТРИЧЕСКИЕ МАШИНЫ

Очистка сжатым воздухом

Очистка должна производиться сухим и чистым воздухом, давлением порядка 2 атм, до полного прекращения отделения от обмоток пыли. Струя воздуха должна направляться так, чтобы пыль не забивалась в пазы и в глубь обмотки.

Промывка

а. Моющие жидкости

Для промывки обмоток применяется четыреххлористый углерод, бензин, уайт-спирит и реже керосин. Во всех случаях предпочтение должно отдаваться четыреххлористому углероду, как негорючей, быстро улетучивающейся, с хорошей моющей способностью жидкости.

Промывка механических деталей может производиться одним из следующих составов: воды — 0,6 м3, каустической соды — 3 кг, кальцинированной соды—1 кг, жидкого мыла — 0,5 кг или воды — 1 л, эмульсола — 2 г, кальцинированной соды — 2 г, нитрита натрия — 3 г, жидкого стекла — 2 г, а травление медных и латунных деталей составом: воды — 500 см3, серной кислоты — 435 см3, азотной кислоты — 72 см3, соляной кислоты — 2 см3.

б. Технология промывки

Промывка обмотки производится многократным ее погружением, в различных положениях, в бак с моющей жидкостью или, если это невозможно вследствие больших размеров, путем многократного обливания моющей жидкостью. Промывка производится до тех пор, пока стоки моющей жидкости не будут чистыми. Однако, во избежание вредного действия моющей жидкости на лаковую основу обмотки, общее время пребывания обмотки в жидкости не должно превышать 5 мин.

Моющая жидкость периодически фильтруется.

- После промывки обмотка должна тщательно продуваться сухим и чистым воздухом, давлением порядка 2 атм, до полного удаления моющей жидкости с поверхности.

- Чистая обмотка подвергается сушке.

- Промывка механических деталей указанными выше составами осуществляется при температуре 70—80°С и постоянном перемешивании составов сжатым воздухом.

Сушка обмоток

а. Устройство сушильного шкафа

Для цеха с числом электромашин до 1000 шт. рекомендуется устраивать сушильный шкаф со следующими данными: а) нагрев — посредством электрических нагревательных элементов; б) регулирование температуры — автоматическое, в пределах 100—110°С, включением и отключением нагревательных элементов; в) мощность нагревателя—8 кВт, температура нагревательных элементов — не выше 400°С; г) внутренние размеры шкафа — высота 1500 мм, ширина 850 мм, глубина 1000 мм, наружные — высота 1880 мм, ширина 1220 мм, глубина 1090 мм; д) пространство между внутренними и наружными стенками заполняется асбозуритом или другим теплоизоляционным материалом; е) сушильная камера с тележкой и несколькими вставными полками; ж) вентиляция — искусственная, смешанной системы (циркуляция воздуха по замкнутому циклу при достаточно интенсивном отводе воздуха, насыщенного парами растворителей, и поступлении свежего воздуха), обеспечивающая непрерывное движение воздуха в сушильной камере со скоростью около 2 м/сек. Производительность вентилятора 6500 м3/час.

Рекомендуется устраивать шкаф с сушкой лампами инфракрасной энергии, обеспечивающей более качественное и быстрое высыхание лаковой основы обмотки.

Данные шкафа: а) нагрев — посредством ламп типа ЗС2; расстояние между центрами ламп около 200 мм, от ламп до обмотки не менее 80 мм; лампы располагаются рядами, в шахматном порядке, причем цоколи ламп с патронами выносятся наружу, за пределы печи, во избежание чрезмерного нагрева; б) регулирование температуры — в пределах 100—110°С, закрыванием и открыванием заслонки вентиляционной системы (лампы включены постоянно, но должно быть предусмотрено отключение отдельных секций); в) шкаф туннельного типа, с внутренними размерами (до ламп) — высота 1000 мм, ширина 850 мм, длина 2000 мм; по 2—3 ряда ламп располагается с боковых сторон и сверху, по 6—7 ламп в ряду; лампы разделяются на 2—3 секции по длине шкафа; г) теплоизоляция — слой асбеста толщиной 10—15 мм, по листовому железу; внутренние стенки (с отверстиями для ламп) выполняются из белой жести; во избежание повреждения, лампы отделяются от рабочего пространства тонкими съемными сетками, с ячейками размером не менее 50X50 мм; д) вентиляция выполняется, как у шкафов с нагревательными элементами (см. п. «ж»).

Приведенные данные шкафов должны проверяться на соответствие габаритам электромашин, имеющимся в цехе.

б. Время сушки

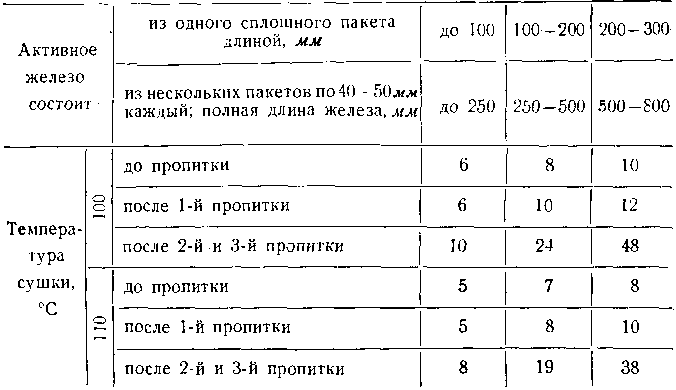

Время сушки обмоток в шкафах с нагревательными элементами до и после пропиток, применительно к рекомендуемым вязкостям лаков, ориентировочно указано ниже (в часах):

Примечание: Время разогрева шкафа до заданной температуры сушки не учитывается.

Время сушки обмоток после покрытия ориентировочно может быть принято равным указанному в технических данных покровных лаков.

Время сушки обмоток в шкафах с лампами инфракрасной энергии сокращается против указанного выше от 3 до 5 раз.

Во всех случаях точное время сушки устанавливается: при сушках до и после пропиток путем контроля сопротивления изоляции, а при покрытиях — путем контроля за отсутствием отлила — прилипания лаковой пленки к пальцу при нажатии.

Пропитка и покрытие обмоток

а. Вязкость лаков

Первая пропитка новых всыпных обмоток и предварительная двухкратная пропитка секций и катушек вкладных обмоток, а также пропитка обмоток при текущем ремонте 2-го вида производится лаком с вязкостью 1,75°Э при 20°С. Вторая и третья пропитка новых обмоток производится лаком с вязкостью 20°Э при 20°С. Покрытие обмоток производится лаком с вязкостью, указанной в технических данных покровных лаков.

в. Технология пропиток и покрытий

Пропитка обмоток и секций производится после их сушки и последующего охлаждения при комнатной температуре до 70—80°С, путем полного погружения в бак с лаком или, если это невозможно вследствие больших размеров, путем многократного обливания лаком. Обмотки и секции находятся в баке с лаком до полного прекращения выделения пузырьков и еще в течение 5 мин, но всего не менее, чем в течение 20 мин. Время пребывания в лаке при второй и третьей пропитках сокращается соответственно до 10 и 5 мин. После выемки из лака обмотки и секции оставляются на противне с решеткой для стекания излишков лака. После каждой пропитки, а также каждого покрытия поверхности активного железа, бандажи на лобовых частях, рабочие поверхности коллектора, колец и валов тщательно протираются тряпкой, слегка смоченной в растворителе, до полного удаления лака; при этом, растворитель не должен попадать на обмотку.

Покрытие пропитанных и просушенных обмоток лаками и эмалями производится пульверизатором при температуре 70— 80°С; в случае его отсутствия допускается покрытие кистью.

Пропитку обмоток, секций и катушек из эмалированных проводов производят только лаками, слабо действующими на эмалевую пленку (например, лаком № 458 на скипидаре), не допуская перемещения проводов относительно друг друга до полного удаления растворителя.

в. Правила хранения и использования лаков

Лаки нужно хранить при температуре не ниже 1—2°С, а бензольные лаки — при температуре не ниже 8—10°С. Лак, находящийся в эксплуатации, необходимо периодически фильтровать через редкую ткань или проволочную сетку. При разбавлении лака: а) применять только тот разбавитель, который рекомендован заводом-изготовителем (например, нельзя применять легкий бензин для асфальтовых лаков); б) разбавитель прибавлять к лаку (при непрерывном перемешивании лака) малыми порциями, причем температура разбавителя должна соответствовать температуре лака; в) обращать внимание не только на удельный вес, но и на вязкость.

Лаки холодной (воздушной) сушки нельзя сушить в сушильных шкафах. Длительная воздушная сушка для лаков горячей сушки не рекомендуется.

Если удельный вес лака измеряется при температуре, отличной от 20°С, то он приводится к стандартной температуре путем введения поправки 0,0007 на 1°С.

5. Обмазка обмоток

У электрических машин открытого и защищенного исполнения, работающих в напряженных и тяжелых условиях окружающей среды, при отсутствии возможности их замены электрическими машинами закрытого исполнения, неподвижные (статорные) обмотки необходимо обмазывать пастами. При этом нужно учитывать, что обмазка обмоток пастами снижает мощность машин от 5 до 30% (чаще всего на 10—20%), в зависимости от состава пасты, качества обмазки, толщины слоя пасты, размеров и конструкции машин. Поэтому машины, после покрытия их обмоток пастами, должны проходить тепловые испытания, с целью установления новой номинальной мощности. Новая номинальная мощность и номинальный ток должны указываться на паспорте машины. Технические данные паст и технология обмазок приведены в таблице 3.

6. Измерение сопротивления изоляции обмоток

Измерение сопротивления изоляции обмоток от корпуса, а при многофазных обмотках, при наличии выводов от начала и конца каждой фазы, и между фазами, для машин с напряжением до 500 в включительно производится мегомметром 500 в при температуре обмотки близкой к рабочей1. Отсчет показаний мегомметра производится после достижения стрелкой установившейся величины. Наименьшее допустимое значение сопротивления изоляции обмотки (мгом) при температуре близкой к рабочей согласно ПТЭ ЭПП определяется по формуле:

![]()

где Uном — номинальное напряжение обмотки, в; Ρном — номинальная мощность, кВА.

1 Рабочей температурой называется температура, соответствующая номинальному режиму работы машины. За стандартную рабочую температуру принимается температура, равная 75°С.

Пасты для обмазки обмоток статоров электрических машин

Состав | Изготовление1 | Технология обмазки2 |

Жидкий фенольный бакелит — 50 в. ч., тальк —50 в. ч. | В разогретый до 70-75°С бакелит порциями всыпается тальк и состав размешивается до получения однородной массы. | Нагретый до 70—75°С статор ставится на один из торцов. На обмотку со стороны другого торца (верхнего) наносится рукой горячая паста. После сушки при 100—110°С в течение 4—5 часов покрывается пастой обмотка со стороны второго торца и снова сушится при 100—110°С в течение 8—10 часов. Затем удаляются излишки пасты, поверхность покрывается лаком или эмалью и сушится. |

Бакелитовый лак — | В бакелитовый лак, разведенный денатуратом, всыпается тальк. Состав тщательно перемешивается и подогревается до 70—80°С, после чего снова перемешивается. | Горячая паста наносится рукой на нагретую до 70—80°С обмотку. После сушки при 70—80°С в течение 8—10 часов скребком удаляются все излишки пасты и наносится второй (отделочный) слой горячей пасты. Поверхность второго слоя, для придания гладкости, выравнивается рукой, смоченной денатуратом. Затем обмотка сушится при 100—110°С в течение 8— 10 часов, после чего поверхность покрывается лаком или эмалью и сушится. |

Лак № 27, вязкостью около 20°С — — 40 в. ч., тальк — —60 в. ч. | Тальк тщательно смешивается с лаком до получения однородной массы. | Паста наносится рукой на обмотку. После сушки при 18—20°С в течение 1—2 часов, а затем при 80—90°С в течение 8—10 часов (или при 18—20°С в течение 20—24 часов) скребком удаляются все излишки пасты и наносится второй (отделочный) слой пасты. Поверхность второго слоя, для придания гладкости, выравнивается рукой, смоченной ксилолом. После сушки при указанном выше режиме обмотка при 18—20°С покрывается лаком № 27 и сушится при 18—20°С в течение 15—20 минут. |

Лак № 462—34,5 в ч., тальк—65,5 в. ч. | Тальк при 100°С смешивается с лаком до получения однородной массы. | Паста наносится шпателем на нагретую до 100—110°С обмотку. Затем обмотка покрывается лаком № 462 и сушится 5—10 часов в автоклаве. |

- Тальк берется 1-го сорта, помола 70 или тоньше и просеивается через сито 150. Перед употреблением тальк сушится на железных противнях тонким слоем при 110—120°С в течение не менее 18 часов.

- Новые обмотки покрываются пастами лишь после двух-трехкратной пропитки. Обмотки, находящиеся в эксплуатации, перед обмазкой тщательно очищаются от загрязнений, сушатся и пропитываются один раз. При нанесении паста должна с усилием втираться в обмотку, заполняя все неплотности, осо бенно в местах выхода обмотки из пазов и поверх клиньев. Толщина слоя пасты должна быть от 3 до 5 мм.

Для примера в таблице 4 приведены нормы, действующие на одном предприятии.

Таблица 4

Наименьшие допустимые значения сопротивления изоляции обмоток с напряжением до 500 в

Наименование обмотки | Наименьшее допустимое сопротивление изоляции, мгом | |

Обмотки, находящиеся | якорей и индукторов машин постоянного тока и статоров машин переменного тока | 1,0 |

в эксплуатации, а также после текущих ремонтов | роторов асинхронных машин с контактными кольцами и роторов синхронных машин | 0,5 |

Обмотки новые или после капитального ремонта | якорей и индукторов машин постоянного тока и статоров машин переменного тока | 10 |

роторов асинхронных машин с контактными кольцами и роторов синхронных машин | 5 | |

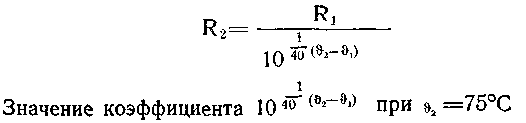

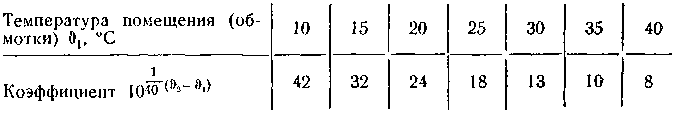

В случае невозможности измерения сопротивления изоляции (R2) при температуре обмотки близкой к рабочей (θ2), ориентировочно оно может быть получено посредством пересчета сопротивления изоляции обмотки (R1), измеренного в холодном состоянии (при θ1), по следующей формуле:

дается ниже:

При оценке состояния изоляции обмоток необходимо учитывать данные предыдущих испытаний, а также то обстоятельство, что обычно в эксплуатации сопротивление изоляции обмотки значительно больше указанных выше наименьших допустимых ПТЭ ЭПП величин.