Когда турбина изготовлена и пущена в работу, она вырабатывает продукцию — энергию — и становится объектом эксплуатации, орудием труда. В стадии же своего создания она являлась предметом труда, объектом производства. В связи с этими двумя состояниями турбины ее экономическая эффективность должна рассматриваться с точки зрения как эксплуатации, так и изготовления

Экономичность в эксплуатации определяется, главным образом, термическим к. п. д. установки, так как топливная составляющая, в зависимости от цены топлива, обычно равна от 60 до 80% себестоимости вырабатываемой энергии. Все остальные затраты при эксплуатации редко превышают 40% себестоимости продукции, а в большинстве случаев составляют около 25%. Главная их часть идет на содержание обслуживающего персонала и амортизационные отчисления. Первое мало зависит от конструкции турбины; второе зависит в основном от отпускной цены турбины, а, следовательно, и от ее конструкции, которая в большой степени влияет на стоимость.

Несмотря на сравнительно небольшое влияние стоимости турбины на себестоимость вырабатываемой энергии, игнорировать его нельзя. Снижение затрат на изготовление турбин, как и другой продукции,— важнейшая задача заводов. Оно может дать большую экономию средств и металла и за счет этой экономии увеличить выпуск новых турбин.

Затраты при изготовлении складываются из стоимости материалов, электроэнергии, воды, топлива и других расходов, а также затрат труда, определяемых оснащенностью, совершенством технологии и технологичностью конструкции турбины.

Технологичность — это мера влияния конструкции на стоимость изготовления. Она может быть определена также как свойство конструкции, при котором изготовление данного изделия (узла, детали) с заданными ему эксплуатационными показателями в конкретных производственных условиях возможно с наименьшими затратами. Как видно из этого определения, технологичность конструкции не является абсолютным понятием и ее показатели изменяются с совершенствованием технологии, применением более производительного оборудования, изменением масштабов производства. Технологичность должна сказываться на всех видах затрат: труда, материалов, электроэнергии и др.

Структура себестоимости турбины меняется в зависимости от ее конструкции, от степени совершенства производства, от масштабов выпуска. Для примера приводятся опытные данные о структуре себестоимости турбины (в %):

Основные материалы и полуфабрикаты................................................... 48,0

Вспомогательные материалы...................................................................... 3,5

Вся заработная плата................................................................................ 35,0

В том числе основная заработная плата производственных рабочих........... 8,7

Топливо, электроэнергия, вода................................................................. 3,0

Амортизация зданий, сооружений, оборудования...................................... 7,0

Прочие денежные расходы.......................................................................... 3,5

Всего.......................................................................................................... 100,0

Из приведенной структуры следует, что в первую очередь определяют себестоимость изделия расход металла и его цена. Отсюда следует важность применения более дешевых материалов, снижения веса (конструкция) и расхода (технология) металла. Так как уменьшение расхода металла обычно снижает и трудоемкость изготовления, то относительно более легкие машины, как правило, оказываются и более дешевыми.

Основная заработная плата непосредственно за изготовление турбины составляет небольшую часть общих затрат, в нашем случае всего 8,7%. Эти затраты определяются как конструкцией турбины, так и технологией ее изготовления. Суммарные затраты по всей заработной плате гораздо больше, но они в первую очередь зависят от организации производства и лишь в малой степени — от конструкции.

Конструкция в значительной мере предопределяет выбор технологии обработки и должна предусматривать применение прогрессивных методов изготовления. Технологичные конструкции создаются совместным трудом конструкторов и технологов.

Можно назвать следующие основные признаки технологичности конструкций (изделия, узла, детали):

- Малый вес изделия; малый расход материалов, в особенности дорогостоящих (уменьшение затрат на материалы и на обработку).

- Применение прогрессивных материалов (в том числе слаболегированные стали, некоторые новые сплавы, пластмассы); минимальный расход дорогостоящих материалов.

- Широкое использование нормализованных или повторяющихся узлов и деталей; возможность изготовления деталей без сложной оснастки и специального инструмента; упрощение геометрических форм деталей (дает уменьшение затрат труда и материалов на подготовку производства, сокращает ее время).

- Формообразование деталей в возможно более ранней, заготовительной, стадии производства — путем отливки, ковки или штамповки с минимальными припусками на обработку или даже без них; возможность выбора рациональной формы заготовки детали, с малыми отходами при обработке (снижает стоимость материалов и затраты труда).

- Возможно меньшее количество наименований деталей в изделии и их число; внедрение простых приемов изготовления деталей и минимум их перестановок при обработке; снижение удельного веса ручных работ; возможно меньший средний класс точности и степень чистоты при обработке деталей, необходимые для нормальной работы соответствующих узлов (снижает затраты труда на изготовление, сокращает его цикл).

- Конструкция деталей должна допускать широкое применение прогрессивных технологических методов их изготовления; точного литья по выплавляемым моделям или в кокиль; точной штамповки; профильного и экономического проката; электрошлаковой, автоматической и других видов сварки и т. д. Иногда условия технологичности и другие требования к турбине как бы противостоят друг другу. Так, например, повышение надежности и экономичности в значительной мере связано с необходимостью увеличения точности изготовления и чистоты обработанной поверхности. Зачастую требования надежности и экономичности заставляют применять заведомо нетехнологичные решения, например косые разъемы диафрагм, сложной формы лопатки.

Дополнительные технологические разъемы цилиндра затрудняют размещение патрубков, создают места возможных неплотностей. Технологические требования к конструкции, снижающие эксплуатационные качества турбины, не должны допускаться. В любом случае решение должно быть разумно обоснованным.

Рассмотрим вопрос оценки технологичности конструкции паровых турбин.

Исходя из приведенных выше положений о технологичности конструкций, следует предпочитать одноцилиндровые турбины или, во всяком случае, турбины с наименьшим чистом цилиндров, а также с малым количеством ступеней. Очень полезно сокращение числа подшипников; вынос в отдельный блок регулирующих клапанов и размещение их вне турбины; применение встроенного оборудования (подогревателей, маслоохладителей, устройств регулирования и защиты); отказ от лишних разъемных соединений и замена их сваркой. Значительную часть общей трудоемкости турбины составляет изготовление лопаточного аппарата; формы его элементов сложны, требуемая точность изготовления высока. Чрезвычайно сложны в изготовлении диафрагмы. Очень велики отходы металла при изготовлении лопаток фрезерованием: коэффициент использования металла составляет в некоторых случаях всего 0,08—0,1. Путями повышения технологичности здесь может быть применение, где это возможно, профильного проката, точной штамповки. Для ч. в. д. перспективной является отливка лопаток по выплавляемым моделям, для ч. н. д. — облопачивание без бандажных связей или только с демпферными связями.

В облопачивании больше, чем в любой другой части турбины, остры расхождения между требованиями экономичности и надежности, с одной стороны, и технологичности —с другой.

Выгодно без обоймы в этом случае меньше его вес, сокращается количество обрабатываемых поверхностей, меньше число деталей. Однако точных расточек в цилиндре в этом случае больше, и его обработка может вызвать трудности. Простые формы цилиндра получаются при отсутствии на нем регулирующих клапанов.

Применение сварно-литых (ч. в. д.) и сварно-штампованных (ч. н. д.) конструкций значительно упрощает изготовление цилиндров и облегчает получение благоприятных его форм.

Как правило, цельнокованый ротор выгоднее по расходу металла и трудоемкости, чем сборный с насадными дисками: меньше снимается металла при обработке, меньше обрабатываемых поверхностей. В частности, отпадает обработка дисков под посадку и соответствующих поверхностей вала, выполнение шпоночных соединений и точная обработка большого числа осевых размеров по валу и дискам.

Сварной ротор в технологическом отношении обычно невыгоден и применяется в случаях, когда в другом исполнении он вообще не может быть изготовлен — по напряжениям, весу или размерам поковки. Невыгодны обычно и составные барабанные роторы реактивных турбин, применение которых чаще всего вызвано стремлением снизить вес ротора или желанием согласовать скорость его прогрева со скоростью прогрева цилиндра.

Хорошим примером связи конструкции изделия с методами его изготовления служит тип роторов турбины Калужского завода (фиг. 4). Эта конструкция, бесспорно, является высокотехнологичной: гладкий вал одного диаметра под насадку дисков; диски без ступиц. Такие заготовки стоят недорого и могут изготовляться раскаткой вместо свободной ковки; диски автофретированы, что позволяет применять для тех же условий нагрузки менее прочные материалы.

Значительно уменьшается трудоемкость изготовления ротора при отказе от лабиринтных и других втулок, а также от уплотнений сложных конструкций (например, елочного типа).

Подвижные соединительные муфты сложны и дороги, особенно в турбинах большой мощности. К тому же их применение вызывает необходимость установки на каждый из соединяемых валов своего упорного подшипника. Кроме того, в этом случае не используется возможность уравновешивать осевое давление одного цилиндра за счет другого.

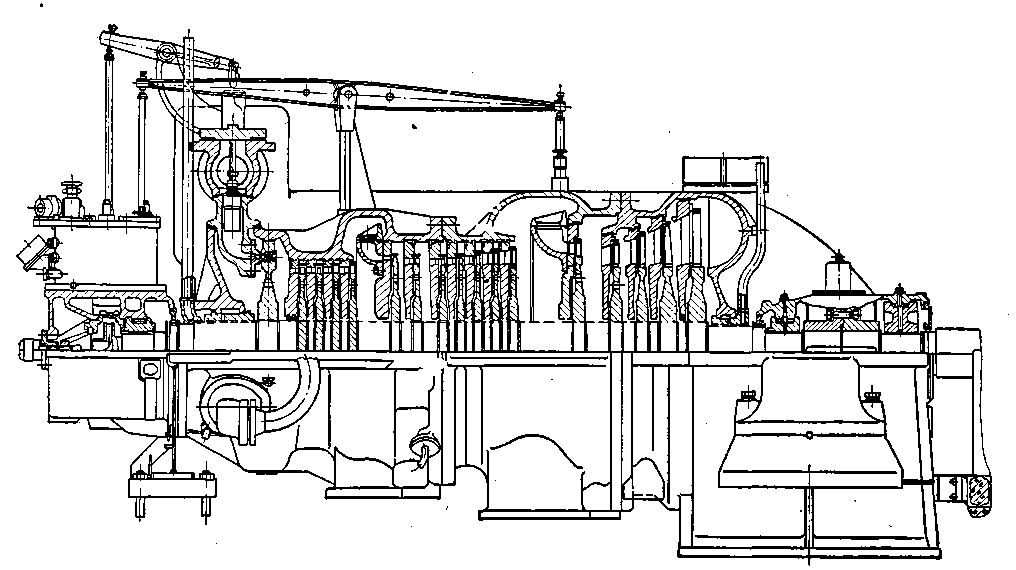

Фиг. 4. Турбина КТЗ типа АПТ-12 мощностью 12 тыс. кВт с двумя регулируемыми отборами пара.

Фиг. 5. Стопорный клапан ЛМЗ колокольного типа.

Поэтому важным источником снижения стоимости турбины является применение, где это возможно, жестких муфт вместо подвижных.

В органах парораспределения более технологичны односедельные клапаны по сравнению с двухседельными. Самыми нетехнологичными можно, пожалуй, считать клапаны колокольного типа, применявшиеся ЛМЗ даже в послевоенных конструкциях турбин высокого давления.

Клапан (фиг. 5) отличается большими размерами и весом. Большой диаметр корпуса обусловил толстые его стенки, массивные фланцы и, следовательно, медленный прогрев. Колокол и седло клапана крайне нетехнологичны: они вытачиваются из болванок, что связано с большой затратой металла и труда. Замена такого клапана односедельным для турбины ВПТ-25-3 уменьшила расход металла примерно на 5 т, снизила трудоемкость на заводе-изготовителе на 320 час. и сократила затраты на сумму около 2,5 тыс. руб. на каждую турбину.

Дорого обходится изготовление длинных уплотняющих втулок клапанов с точными размерами, строгой прямолинейностью и высокой твердостью поверхности. Поэтому большой интерес представляют составные втулки.

Пример удачного технологического решения конструкции регулирующих клапанов показан на фиг. 93: простейшие клапаны, общая траверса, всего два штока и один сервомотор, общая паровая коробка.

Трудоемким остается паровое сито, изготовляемое сверлением в нем 10—12 тыс. отверстий. Здесь удовлетворительное решение еще не найдено.