Одним из общих критериев качества конструкции цилиндра можно считать получение одинаковой температуры в пределах любого его поперечного сечения и плавное изменение температуры по длине цилиндра. Первое достигается осевой симметричностью цилиндра и отсутствием технологических отступлений (разнотолщинность стенок, неодинаковые свойства металла и др.). Второе зависит от конструкции паровпускной части, расположения различных камер, обойм, фланцев.

Пароподводящие каналы, образованные непосредственно в стенках цилиндра, более всего вызывают его неравномерный нагрев, а также чрезвычайно усложняют отливку. Поэтому такое простейшее решение применяется в крупных турбинах крайне редко и обязательно сопровождается мероприятиями по некоторому уменьшению неравномерности нагрева. Тем не менее оно обычно все же вызывает при эксплуатации большие зазоры в уплотнениях, коробление разъемов и другие последствия внутренних напряжений.

Вставные сопловые коробки, индивидуальные или групповые (фиг. 101, 108), крепящиеся к цилиндру на болтах, являются хорошей конструкцией, но малопригодной при высоком давлении пара, так как, помимо других причин, в таком случае трудно осуществить большую степень парциальности.

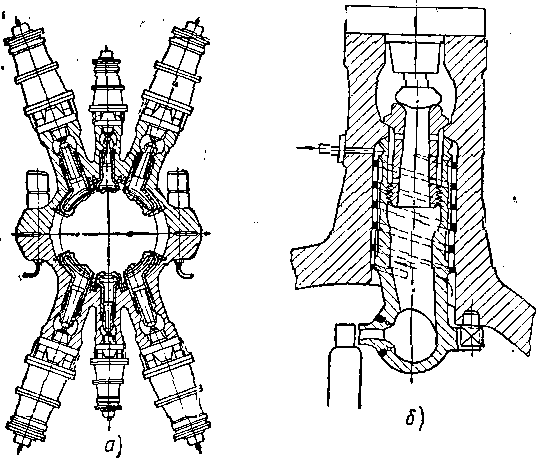

Преимущества съемных сопловых коробок велики; в частности, их съемность является условием выполнения приварного соплового аппарата, дающего полную плотность и надежность закрепления сопел. Пример такой конструкции ВВС (около 1950 г.) для высокого давления пара показан на фиг. 76. Она легко разбирается, но сложна в изготовлении.

Фиг. 76. Симметричное расположение съемных сопловых коробок (а) и схема охлаждения цилиндра (б).

Своеобразно выполнен ввод сопловых коробок в турбине фирмы "Сименс", около 1953 г. (фиг. 77). Ввод предназначен для начальных параметров пара 200—300 ата и 560—615°. Аналогично выполнен ввод и в турбине, показанной на фиг. 111. Отличительная особенность конструкции: отсутствие сильно нагруженных болтовых соединений и сварных швов. Последние применены лишь как уплотнительные, а вместо болтов крепление в корпусе осуществляется кольцевыми гайками. Соединение весьма продуманное, но чрезвычайно сложное и дорогое.

Наиболее распространены вварные сопловые коробки, хорошо работающие при любом давлении пара, если только не требуется съемность коробок; недостатком их следует считать местные нагревы корпуса в зоне приварки коробок, а также удлинение цикла изготовления, связанное с производством крупных сварочных работ на цилиндре после его черновой обработки и с последующим отпуском.

В двустенных цилиндрах подвод пара к соплам усложняется.

Фиг. 77. Соединение сопловой коробки с цилиндром турбины.

Основным решением в этих случаях служит поршневое соединение. Недостатков у него много: оно передает большие усилия на цилиндр, не обеспечивает полного уплотнения; легко изнашивается, часто заедает; ему приходится компенсировать и боковые перемещения. Однако лучших решений нет.

Трудности подвода пара к соплам и вывода штоков установленных на цилиндре клапанов — это основной недостаток двойных цилиндров. Второй свойственный им недостаток — это перепад температур на стенках внутреннего цилиндра, приводящий к его короблению.

Разность температур по толщине стенки внутреннего цилиндра особенно велика, если специально ставится задача ее охлаждения. В этих случаях термические напряжения будут даже при установившемся режиме, что ограничивает возможные пределы охлаждения и накладывает свой отпечаток на конструкцию. В частности, повышаются требования к осесимметричности внутреннего цилиндра и желательно применение возможно более тонких стенок и защитных рубашек, работающих почти без перепада давления. Пример такой конструкции ХТГЗ (около 1957 г.) показан на фиг. 78. Она очень сложна, как и все известные конструкции такого типа. Однако принцип искусственного охлаждения с дальнейшим повышением начальной температуры пара будет применяться все шире, и конструкции будут совершенствоваться.

В отношении целесообразности применения обойм существуют разные мнения. Бесспорно, что обоймовая конструкция увеличивает вес цилиндра и трудоемкость его изготовления; соединение обоймы с цилиндром является лишним звеном, увеличивающим размерные цепи и возможности отклонений. Но, с другой стороны, вставные обоймы чрезвычайно упрощают форму цилиндра и облегчают его отливку; позволяют увеличить диаметр цилиндра и поднять этим его жесткость; легко образуют необходимые камеры отборов пара; уменьшают влияние деформаций цилиндра на проточную часть; ограничивают минимумом количество точно выдерживаемых размеров цилиндра при обработке, облегчают центровку турбины. Если эти преимущества в каком-то частном случае невелики, то лучше делать цилиндр без обойм, но в большинстве случаев обоймы дают явное преимущество при эксплуатации турбин.

Выхлопная часть турбины выполняется в большинстве случаев сварной и поэтому имеет недостаточно хорошую форму.

Фиг. 78. Схема охлаждаемой турбины.

Часть низкого давления крупных турбин особенно осложнена разного рода патрубками —дренажными, регенеративных и отопительного отборов. Последние при низком давлении пара получаются очень громоздкими, и размещение их на цилиндре требует больших усилий. Все пространство под турбиной заполнено разными трубами, в то время как под генератором совсем свободно. Поэтому при однопоточном выхлопе целесообразно максимальное смещение конденсатора в сторону генератора с устройством прямоточного диагонального выхлопного патрубка. Это освободит место под турбиной и будет способствовать, кроме того, снижению потерь в выхлопном тракте. В двухпоточной т. н. д. имеет преимущество встраивание в конденсатор подогревателей н. д. и трубопроводов к нему. Возможно, в дальнейшем конденсаторы будут размещаться по бокам турбины, с боковыми выхлопами (в некоторых конструкциях турбин это уже осуществлено).

Как упоминалось в главе «Уплотнения», конструкция и выполнение фланца горизонтального разъема в настоящее время в большинстве случаев неудовлетворительны и не обеспечивают воздушной плотности вакуумной системы.