Условия работы цилиндра крайне тяжелы. Ч. в. д. находится под воздействием высокого давления и температуры. Выхлопная часть конденсационных турбин работает под давлением меньше атмосферного и при низкой температуре. Перепад давлений и температур по длине турбины очень велик — в современных турбинах в целом до 200 —300 ат, 550 —600°, а в пределах одного цилиндра до 100—150 ат и 400—500°. Большие размеры цилиндров и высокие давления в нем приводят к необходимости выполнения толстых стенок и массивных фланцев, что влечет за собой большие температурные напряжения как при изменениях теплового состояния, так и при установившемся тепловом режиме.

Основной действующей на цилиндр силой является внутреннее давление в ч. в. д. и наружное давление в выхлопной части. Некоторые усилия могут вызываться, например, сервомоторами при укреплении их непосредственно на цилиндре или реактивным моментом. Кроме того, действующей силой, которая может вызывать заметные деформации цилиндра, является его собственный вес вместе с весом изоляции, клапанов, труб и т. д1 . Остальные действующие силы являются, в сущности, случайными, хотя могут быть велики: давление присоединенных труб, распор обоймами и диафрагмами при отсутствии зазора для расширения, препятствия тепловому расширению.

Предъявляемые к цилиндру требования очень разнообразны. Он должен быть разборным, что предопределяет неизбежность фланцевого соединения. В отдельных случаях, при очень высоких давлениях или в специальных конструкциях турбин для особо быстрого пуска, разъем делается вертикальным. Условия работы такого разъема легче, так как он может быть отнесен в область меньшего давления.

Необходимо, чтобы цилиндр обладал достаточной прочностью и жесткостью. Все соединения должны быть плотными и сохранять эту плотность в течение длительного времени. Недостаточное внимание к уплотнению фланцев в зоне давления ниже атмосферного приводит к чрезмерным подсосам воздуха.

Утечки через неплотности означают потерю тепла и конденсата, нагрев помещения и повышение в нем влажности, лишний шум. Начавшееся пропаривание обычно со временем усиливается, и при большой плотности пара его утечка даже через небольшую образовавшуюся щель может быть значительной. Утечка, например, 200 кг/час, что может быть оценено как парение средней интенсивности, означает убытки от перерасхода топлива 1,5—2,0 тыс. руб. в год, потерю конденсата, ввод в помещение около 150 тыс. ккал тепла в час.

Деформации цилиндра от действующих на него сил должны быть минимальными. Выхлопная часть, промежуточные и паровпускные камеры должны иметь форму и размеры, обеспечивающие минимальные потери в потоке пара, а в выхлопном патрубке — наибольшее восстановление выходной скорости. Конструкция цилиндра должна быть технологичной, иметь минимум точных и чистых обработок.

По способу изготовления цилиндры делятся на литые, сварные и комбинированные. Первый способ является единственным для ч. в. д. (не считая редких случаев изготовления из поковки) ввиду сложной геометрической формы и большой толщины их стенок и фланцев. Второй способ является основным для изготовления выхлопных частей крупных турбин с большими размерами и тонкими стенками. Средние части цилиндра или отдельные цилиндры среднего давления делаются как литыми, так и сварными.

Изготовление цилиндра путем отливки позволяет получить наивыгоднейшую его форму. Однако такие отливки обходятся очень дорого, значительно выше средней стоимости литья. Основная причина —большая стоимость модели, ограниченный выпуск отливок, высокие предъявляемые к ней требования. Поэтому в настоящее время рациональная область применения литых цилиндров — это паровпускная часть или весь цилиндр т. в. д. (сталь), части среднего давления и выхлопные, если для них по условиям работы может быть применен чугун, и стальные части сварно-литых конструкций.

Изготовление цилиндра путем сварки из листового материала вынуждает упрощать его форму и. сильно ограничивает конструктора. Очень велико количество сварных швов (например, фиг. 104), в том числе выполняемых ручной сваркой. Вместе с тем сварка является наилучшим методом получения крупногабаритных деталей с небольшой толщиной стенки. Поэтому она распространилась очень широко, особенно в виде сварно-литых конструкций. В этом случае литое исполнение отдельных элементов цилиндра позволяет существенно улучшить его форму и уменьшить количество сварных швов. Очень полезно также включение в сварную конструкцию отдельных штампованных элементов, дающих плавные переходы по цилиндрическим, сферическим или иным поверхностям.

Преимущества того или иного способа изготовления цилиндров определяются также объемом выпуска турбин на заводе. При выпуске их крупной серией больше преимуществ имеют литые конструкции, так как стоимость модели в этом случае играет уже меньшую роль в формировании стоимости изделия.

Для турбостроения СССР характерен серийный выпуск типовых турбин. ГОСТ ограничивает число типов турбин обоснованно необходимым. Зарубежные заводы, ориентируясь на выполнение заказов для разных стран, больше вынуждены строить индивидуальные турбины на разные параметры пара, мощности и т. д., хотя и с широким использованием унифицированных узлов и типовых решений. В этом случае отливка индивидуальных цилиндров чаще становится менее выгодной и предпочтение, где это возможно, отдается сварке.

Там, где способ изготовления влияет на величину потерь (перепускные камеры, пароподводящие каналы, выхлопная часть), чисто сварные конструкции обладают существенными недостатками и вызывают дополнительные потери по сравнению с литыми, сварно-литыми или сварными с применением штамповок. Более тонкие стенки сварных конструкций быстрее прогреваются, не имеют разнотолщинности. Сварное исполнение выхлопной части более надежно, так как при случайных повышениях температуры’в чугунных выхлопных частях часто появляются трещины. Особенно это относится к турбинам высоких параметров, где температура выхлопной части повышается часто до 150° и выше.

Способы соединения частей цилиндра. Трудность создания рациональной конструкции цилиндра объясняется его сложной и неосесимметричной формой, осложненной необходимостью разъема, а также большими температурными напряжениями, которые появляются при работе и не должны быть опасны цилиндру. Если вертикальный разъем, выполняемый ради уменьшения размера отливки, упрощения обработки или вследствие применения разных материалов для отдельных частей цилиндра или ради вписывания в железнодорожный габарит, может быть всегда перенесен в зону умеренных давлений и температуры, то горизонтальный разъем работает в очень тяжелых условиях и является малонадежным местом турбины.

Этих трудностей не существовало в старых турбинах, рассчитанных на умеренные параметры пара. Нетолстые фланцы, легко затягиваемые болты, уплотнение мастикой или даже асбестовыми нитками обеспечивали вполне надежную работу. Случаи пропаривания наблюдались редко — при неудачной конструкции цилиндра или при слишком грубой его обработке.

С переходом на высокие параметры пара появились условия, значительно усложняющие работу фланцевого соединения. Рост давления пара в цилиндре вызвал увеличение диаметров болтов и толщины фланцев и стенок, удаление оси болта от оси цилиндра. Это увеличило усилие затяжки, необходимое для предотвращения раскрытия фланца под влиянием внутреннего давления в цилиндре. Далее, прочность материала болта значительно падает с ростом его температуры. Поэтому необходимо было снизить допускаемое напряжение в теле болта, чтобы обеспечить длительную прочность его, сохранение в течение заданного времени достаточного натяга. Для этого нужно было еще больше увеличить диаметры болтов. Затяжка таких болтов выросла в проблему, не имеющую в настоящее время вполне удовлетворительного решения; преимущества болтового соединения в значительной степени отпали.

Наличие массивного фланца горизонтального разъема приводит к большой несимметричности распределения масс по сечениям цилиндра и к очень большой тепловой несимметричности, особенно при пуске.

Увеличение диаметра болтов с целью усиления затяга дает сравнительно немного, так как при этом приблизительно пропорционально диаметру болтов увеличивается их шаг, а значит, и приходящаяся на каждый болт нагрузка. Кроме того, ось болтов в этом случае удаляется от оси турбины.

Большие усилия, воспринимаемые болтами горизонтального разъема, увеличиваются еще больше вследствие термических напряжений. Массивный фланец прогревается гораздо медленнее стенок цилиндра, и разность их температур может быть велика. Так, например, при испытании одной турбины эта разность доходила до 160°. Естественно, что при этом неизбежны большие внутренние напряжения и даже пластические деформации, а как следствие — искривление оси цилиндра и его коробление, трещины, искажение поперечных сечений.

При прогреве турбины возникают существенные разности температур между фланцем и болтом (шпилькой), причем эту разность меньше 25—30° получить трудно даже для шпилек, теплообмен которых с фланцем гораздо лучше, чем у болтов. Разность температур определяется скоростью прогрева, которую в не приспособленных к быстрому пуску турбинах приходится принимать очень малой. Во время работы турбины разность температур фланца и болта может быть всего 3—4, но при плохой изоляции будет значительно больше, что вызовет постоянно действующие дополнительные напряжения в болтах.

Напряжение в болте вследствие разности температур Δt болта и фланца при одинаковых коэффициентах линейного расширения а и принимая, что треть общей деформации приходится на сжатие фланца, будет σ=2/3ЕΔt, где Е —модуль упругости материала болта. При Δt=40° это дает дополнительное напряжение около 650 кг/см2 . Так как крепеж рассчитывается и без того на высокие напряжения (2800 —3200 кг/см2 ), такое увеличение весьма опасно.

Основной мерой предупреждения большой разности температур фланца и стенок является искусственный обогрев фланцев. ото способствует, однако, увеличению разности температур между фланцем и болтом, что заставляет совмещать обогрев фланцев с искусственным же обогревом болтов.

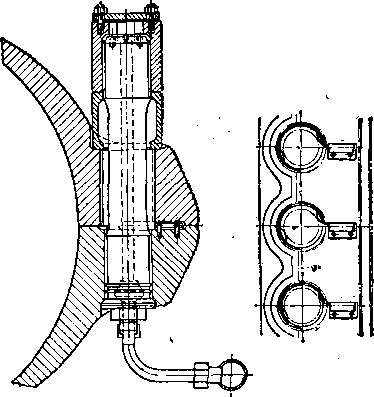

Фиг. 70. Обогрев фланца и шпильки.

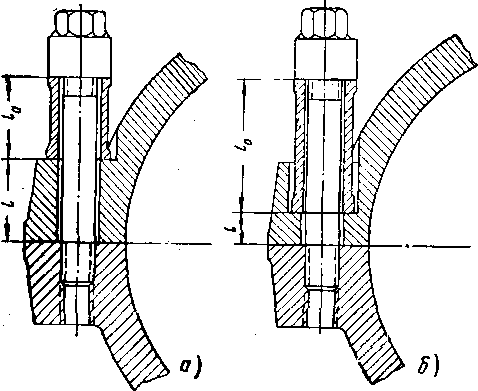

Фиг. 71. Шпилька с удлинителем:

а — обычная конструкция; б —при разных коэффициентах расширения материалов фланца и шпильки.

При этом скорости нагрева фланцев и болтов должны быть строго согласованы. Пример такой конструкции ВВС (около 1950 г.) показан на фиг. 70. Изгиб и коробление цилиндра вследствие разности температур фланца и стенки в значительной степени устраняются путем разрезки фланца по осям болтов, от отверстий до наружной поверхности. Однако фланец при этом несколько ослабляется.

Для снижения напряжений в болтах вследствие указанной выше разности температур применяют удлинители, а также выбирают надлежащую форму самих болтов (шпилек).

Таким образом, значительная разница между σа и σб будет только при небольших диаметрах шпилек, при основной резьбе. В этих случаях предпочтительнее шпильки типа а (фиг. 73, а) с мелкой резьбой, хотя она легче может быть повреждена. При больших диаметрах, с точки зрения величины напряжений, существенной разницы между типами а и б нет. Шпильки типа а более пригодны для восприятия удлинений от разности температур шпильки и фланца. Шпильки типа б имеют несколько большую стойкость при релаксации напряжений и дольше сохраняют необходимый натяг, т. е. плотность соединения.

Работа резьбового соединения шпильки с цилиндром недостаточно ясна. Распределение нагрузки пэ длине нарезанной части неравномерно, причем нагружены главным образом первые витки резьбы в цилиндре. Разность шагов резьбы шпильки и цилиндра, вызванная неточностью изготовления или появившаяся из-за различия их температур, может совершенно исказить распределение нагрузки между витками и привести к смятию части витков резьбы. Для более равномерного распределения нагрузки на витки резьбы по длине завинченной части иногда применяется срезка вершин резьбы шпильки на части длины и упор торца шпильки в дно отверстия. Это создает предварительный натяг, при котором сильнее всего будут нагружены наиболее глубоко расположенные витки в цилиндре.

Плотность фланцевого соединения должна сохраняться длительное время без дополнительной затяжки. Вследствие релаксации напряжений при высокой температуре это является трудной задачей. Условиями ее решения являются: достаточные прочностные свойства материала шпильки при высокой температуре; отсутствие дополнительных напряжений, в том числе минимальных, при пуске; благоприятная форма шпильки; высокий начальный натяг болтов.

Получение заданного натяга болтов фланцевого соединения зависит от правильного учета толщины остающегося слоя мастики. Обычно сначала производится предварительное обжатие, причем избыток мастики выдавливается. После этого шпилька нагревается, и гайка поворачивается еще на угол, необходимый для получения расчетного натяга. В зависимости от свойств мастики и силы предварительного обжатия толщина ее слоя к моменту горячего затяга может существенно меняться (на 0,15— 0,25 мм и больше). Эта неопределенность не играет особой роли, если шпилька длинная и вытягивается на 0,6—0,7 мм. Если же шпилька короткая и ее упругое удлинение при окончательном затяге должно быть всего 0,2—0,3 мм, то указанная выше неточность в определении толщины слоя мастики уже очень влияет на получающуюся в действительности величину натяга, уменьшая или увеличивая ее на 30 — 50%. Значит, длинные шпильки, как видно, имеют преимущества и в этом случае, особенно с удлинителями.

При такой роли толщины слоя мастики представляется необходимым предусматривать в конструкции цилиндра приспособление для замера его толщины.

В связи с рассмотрением фланцевого соединения возникает вопрос о способе создания необходимого расчетного натяга.

Механическая затяжка связана с приложением очень больших сил. Так, для затяжки гайки М140 необходим момент около 4000 кгм. Приложение такого момента вызывает напряжения скручивания шпильки около 900 кг/см2 . Такая затяжка легко вызывает повреждение резьбы и сопровождается заеданиями, еще более увеличивающими необходимый вращающий момент.

Единственный приемлемый способ — нагрев шпильки до удлинения ее на величину заданного натяга. Так как при нагреве увеличивается шаг резьбы, то для возможности свободного навертывания гайки она также должна быть нагрета. Для нагрева служит сквозное внутреннее отверстие небольшого диаметра (20—25 мм). Таким образом, поверхность нагрева очень мала, и необходима высокая температура теплоносителя, чтобы осуществить быстрый нагрев. Практически для этой цели используется пламя автогенной горелки; интенсивность передачи тепла обусловливает в этом случае высокую температуру внутренней поверхности шпильки и большие термические напряжения в ней, особенно при большом диаметре шпилек. В сущности, такой процесс нагрева для толстых шпилек недопу тим.

При невысокой температуре теплоносителя (горячий воздух, перегретый пар) или при небольшой мощности электронагревателя эффект нагрева невелик, потому что при нагреве шпильки успевает нагреться и фланец, да и практически неприемлемо одну шпильку нагревать 30—40 мин.

Для ускорения нагрева шпилек большого диаметра, не вызывая в них при этом больших термических напряжений, можно выполнить вместо одного центрального несколько отверстий меньшего диаметра. В этом случае поверхность нагрева увеличится, а проходимый теплом путь существенно уменьшится, нагрев улучшится. Однако изготовление такой шпильки более сложно.

Лучше всего был бы нагрев передачей тепла не через сравнительно небольшую поверхность, а сразу по всему объему шпильки, используя электронндукционный нагрев. Такой нагрев может быть очень быстрым и почти равномерным. Недостаток — большая потребляемая мощность и большая сила тока (1000—2000 а). Оперировать с такими токами, конечно, очень сложно и неудобно.

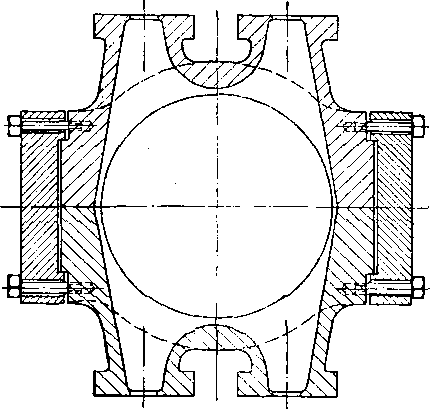

Итак, можно сказать, что для турбин на высокие параметры пара пока нет хорошего способа затяжки шпилек при сборке или свинчивания гаек перед вскрытием турбины. В связи с трудностью в таких случаях сборки и разборки отпадают преимущества резьбового соединения. Поэтому можно ожидать распространения в будущем анкерных соединений вместо болтов большого диаметра. Пример анкерного соединения фирмы «Парсонс» показан на фиг. 74. Его крупный недостаток —возможность больших разностей температур между цилиндром и анкерами. Сборка и разборка анкерного соединения легче, чем болтового, конструкция проще, форма цилиндра более благоприятная.

Фиг. 74. Анкерное соединение фланца.

Толстые фланцы вызывают термические напряжения и коробление цилиндра. Они служат причиной больших напряжений в торцовых частях цилиндра, обусловливают трудности изготовления отливки, в частности предъявляют жесткие требования к режиму ее застывания и остывания во избежание появления горячих и холодных трещин. Всемерное сокращение размеров фланцев — важнейшая задача проектирования цилиндра.

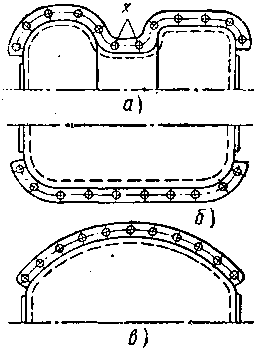

Пути уменьшения размеров фланцев заключаются в приближении оси болта к оси цилиндра, применении более прочного металла. Большие возможности уменьшения нагрузки на фланцевое соединение дает снижение давления и температуры пара (применение ступени скорости в качестве регулирующей, отказ от внешнего байпасирования), применение двойного цилиндра или обойм. Значительную роль имеет форма цилиндра. Например, наличие пережима (фиг. 75, а) ставит в особо тяжелые условия болты х, хотя он и благоприятен для жесткости фланца. Цилиндрическая форма проста, но дает наиболее слабый фланец (фиг. 75, б).

Фиг. 75. Формы цилиндров.

При особо высоких параметрах пара много преимуществ имеет форма, близкая к сферической (фиг. 75, в). В этом случае раскрытию фланца препятствует сама его форма: изгибу сопротивляется все сечение, показанное пунктиром, момент инерции которого гораздо больше, чем у стенки обычного цилиндра (фиг. 75, б). Кроме того, такой цилиндр дает меньшие прогибы оси при неравномерном нагреве. Недостатком является увеличение диаметра и веса, утолщение стенок.

Кардинальным решением вопроса является отказ вообще от горизонтального разъема, как это, например, показано на фиг. 3. В этой конструкции вообще нет болтовых соединений цилиндра: горизонтальный фланец отсутствует, вертикальный же разъем крепится с помощью кольцевых гаек. Таким образом, в данной конструкции резьбовое соединение осуществляется не болтами, а в виде непосредственного свинчивания частей корпуса.