Важным вопросом является крепление лопаток на роторе. Требования к закреплению сводятся к его достаточной прочности и к плотности заделки. Последнее необходимо для получения возможно меньшего разброса частот лопаток и пакетов. Конструкция хвостового соединения должна быть технологичной, т. е. способствовать получению хвостов лопаток и пазов в роторе с необходимой точностью при наименьших затратах труда. Желательно, чтобы конструкция допускала легкую замену всех или отдельных лопаток. Важно, чтобы соединение не давало дополнительных нагрузок на диск и позволяло иметь минимальную осевую ширину облопаченного диска.

По типам хвостовые соединения могут быть разбиты на 3 группы: одно неразъемное (приварка лопаток к диску) и два разъемных (соединение с диском на заклепках и заведение в паз).

Соединение приваркой наиболее надежно, не требует увеличения ширины диска, обеспечивает равную прочность, вибрационную надежность и хороший тепловой контакт, но крайне усложняет замену лопаток и поэтому применяется пока редко. Но, учитывая непрерывный рост параметров пара, можно ожидать, что применение этого вида соединения будет расширяться.

На фиг. 82 показаны основные типы разъемных хвостовых соединений и дана их классификация.

Соединение на заклепках (фиг. 82, г и и) широко применяется в СССР. Оно довольно технологично, но в многоопорных хвостах часто требует ручной подгонки. Такой тип хвоста обеспечивает минимальную ширину обода диска, равную ширине лопатки (фиг. 82, г) или лишь немного ее превосходящую (фиг. 82, и). Большое преимущество соединения — возможность замены отдельной лопатки. Равномерная нагрузка всех участков заклепок достигается развёртыванием отверстий для них совместно в лопатке и в диске с большой точностью. Основная область применения соединений на заклейках — для съемных дисков ступеней среднего и низкого давления.

Недостатками указанного соединения являются увеличение диаметра отверстий под заклепки при каждой замене лопаток, а также трудности сверления, развертывания и расклепывания при цельнокованых роторах. Для барабанных роторов такое соединение вообще непригодно. Соединения заведением в паз разнообразны по конструкции. Хвост, показанный на фиг. 81, а, является осевые; его преимущество — простота, недостаток — сильное ослабление корня лопатки, Т-образные хвосты (фиг. 82, б) просты в изготовлении. Если посадка организуется по размеру а, то появляются дополнительные напряжения в наиболее нагруженном сечении хвоста. Если посадка выполнена по размеру b, то дополнительно нагружаются щеки диска и увеличивается свободная длина лопатки. В обоих случаях недостаточно плотная посадка дает плохое закрепление лопатки, излишний натяг — дополнительные напряжения.

Фиг. 82. Основные типы разъемных хвостовых соединений.

Трудность выдерживания влияющих на натяг размеров с точностью до 0,005— 0,01 мм делает более целесообразной конструкцию с посадкой по размеру b, но с подкладной лентой или проволокой, подбор толщины которой дает возможность действительно осуществить посадку с желаемым натягом.

Неизбежные для данного соединения изгибающие напряжения в щеках диска требуют их утолщения, что является крупным недостатком такого хвоста для дисков. Для уменьшения этого недостатка применяется захват; конструкция его весьма разумна, но усложняет изготовление хвостов. Кроме того, захват будет эффективен, если он имеет плотный контакт. Если же там будет зазор хотя бы 0,01—0,02 мм, то захват уже не будет предупреждать изгибающие напряжения в щеках диска. Поэтому такое устройство работает только при очень точном изготовлении или при подчеканке после облопачивания.

Соединение типа ласточкина хвоста (фиг. 82, в) для рабочих лопаток не применяется вследствие неустойчивого положения лопатки и большого распора щек диска.

Соединение с пазом в лопатке (фиг. 82, д) представляет собой обращенный Т-образный хвост. Изготовление его более сложно, особенно при наличии захвата. Для создания плотности в месте захвата подчеканивать приходится диск. Заготовки лопаток более дорогие, так как лопатки могут быть выполнены только заодно с промежуточным телом. Преимуществами следует считать уменьшение толщины диска и то, что при осевых задеваниях страдает сменная лопатка, а не диск. Концевые замки простые. Сложность изготовления данной конструкции оправдывается только для сильно нагруженных лопаток.

Рассмотренные хвостовые соединения являются одноопорными. Увеличение на них нагрузки вызвало к жизни ряд многоопорных конструкций хвостов, которые, однако, обладают недостатками, связанными с неравномерным распределением нагрузки между опорами. Распределение зависит от точности изготовления, от конструкции и размеров соединения, от соотношения температур и коэффициентов расширения материалов лопатки и диска. Оно даже при полном контакте при сборке в работе не будет равномерным; при наличии же неточностей изготовления распределение нагрузок может стать совсем неопределенным.

Для приблизительной оценки влияния точности изготовления на распределение нагрузок между опорными поверхностями хвоста, (фиг 82, ж) на фиг. 83 приведены данные расчета реального соединения (без учета смятия в местах контакта). Для данного соединения особенно неблагоприятен первоначальный зазор Δ в сечении b; равенство нагрузок достигается при очень малой величине Δ≈0,003 мм, что требует точности изготовления выше первого класса и едва ли достижимо при массовом производстве.

В действительности вследствие смятия и некоторых других факторов положение будет несколько лучше, но все же удовлетворительное распределение нагрузок требует очень высокой точности изготовления, что трудно достижимо.

Аналогично и соединение с пазом в лопатке (фиг. 82, к). У зубчиковых хвостов указанные недостатки меньше, так как нужная точность изготовления достигается легче и сами зубья податливее.

Фиг. 83. Влияние точности изготовления на распределение нагрузки.

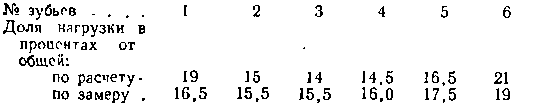

Осевые зубчиковые соединения (фиг. 82, е) обладают многими преимуществами: в них наилучшим образом используется материал диска и лопаток, что позволяет иметь минимальные размеры всего соединения. Допускается замена отдельной лопатки, замки не требуются. Соединение такого типа является, по-видимому, в настоящее время наилучшим для сильно нагруженных лопаток и все чаще применяется. При точном изготовлении достигается удовлетворительное распределение нагрузки между зубьями. Для иллюстрации можно привести следующие данные*:

* Г. С. Скубачевский, Авиационные газотурбинные двигатели, Оборонгиз, 1955.

Такое распределение (при точном изготовлении) весьма равномерно. Однако при нагреве, особенно при разных коэффициентах расширения материала лопатки и диска, распределение будет менее благоприятно. Так, например, исследование пятизубчатого хвоста1, проведенное также в условиях полного контакта по всем зубьям при сборке, показало следующее распределение нагрузки (табл. 18).

Таблица 18

Распределение нагрузки по зубьям в пятизубчатом хвосте в процентах от общей

Применение зубчиковых хвостов при большой разнице а1 и а2 требует сборки с зазорами, которые выбираются при достижении расчетной температуры. При любой другой температуре распределение нагрузок весьма неравномерно. В этом принципиальный недостаток всех многоопорных соединений.

Недостатками осевых зубчиковых хвостов следует также считать сложность их изготовления, высокую стоимость инструмента и сравнительно узкую область применения. В частности, такие хвосты неприемлемы в барабанных роторах и лишь с трудом могут быть применены в дисках цельнокованых роторов.

Зубчиковые тангенциальные симметричные хвосты (фиг. 82, з) дают большой распор диска. Поэтому они малопригодны для дисков активных турбин. В барабанном роторе, где распор не играет роли, такие соединения можно, по-видимому, считать наилучшими.

1 *Е. К. Глухарев. К расчету замковых соединений лопаток газовых турбин, "Энергомашиностроение" № 7, 1958.

Изготовление их сравнительно просто; точность достигается применением профильных фрез (для хвоста лопатки) и резцов (для точения паза). Зубчиковый хвост с односторонними зубьями дает меньший распор, но в других отношениях уступает симметричному.

Закрепление лопаток с помощью высаженного хвоста и зубчикового паза (фиг. 84) осуществляется наиболее просто и дешево при использовании для лопаток заготовок светлокатаного профиля. Площадь образующихся при высадке заплечиков мала, соединение пригодно лишь для легких, слабо нагруженных лопаток, в основном для лопаток реактивных турбин.

Очень неприятная деталь облопачивания — концевые замки.

Фиг. 84. Закрепление высаженным хвостом.

Они ослабляют ротор; изготовление и постановка замков связаны с ручными работами, требуют большого опыта. Поэтому важным преимуществом конструкции хвостового соединения следует считать отсутствие концевого замка (фиг. 82, г и и) или применение простого замка (фиг. 82, д и к). По технологическим признакам можно считать наиболее удачными хвосты Т-образные и зубчиковые; наименее удачными —многоопорные (кроме зубчиковых).

Применительно к различным конструкциям дисков можно в общем случае считать наиболее целесообразными следующие типы разъемных хвостовых соединений:

- для отдельных дисков — осевые и вильчатые; несколько уступают им соединения типов б и д (фиг. 82) с захватом; зубчиковые односторонние;

- для дисков цельнокованого ротора — осевые; типов б и д с захватом (при малой нагрузке — без захвата); зубчиковые односторонние;

- для барабанного ротора — зубчиковые симметричные, при малых нагрузках — в сочетании с высаженными хвостами.