Речь в данном случае идет о защите не от любых возможных поломок и нарушений, которые могут произойти при работе турбины и с нормальными параметрами. Здесь рассматриваются вопросы защиты от таких нарушений некоторых параметров, которые являются опасными для прочности турбины.

Еще не так давно автоматические защитные устройства паровых турбин ограничивались регулятором безопасности, предохраняющим турбину от опасного повышения числа оборотов, и атмосферным клапаном для предупреждения повышения давления в ее корпусе. Все остальные способы защиты осуществлялись машинистом вручную на основании показаний приборов, а также на слух (шум, стуки), на ощупь (вибрация, нагрев), на глаз (дым, течь).

Теперь применяется гораздо большее количество автоматических защитных устройств: от осевого сдвига, от падения давления масла, от увеличения перепада на ступень и др. В будущем следует ожидать дальнейшего увеличения числа автоматических защитных устройств: от вибрации, задеваний, разрыва маслопровода и т. д. Увеличение числа защитных устройств в современных турбинах вызвано утяжелением условий работы, усложнением технологических схем (регулируемые отборы, промежуточный перегрев и др.), снижением запасов прочности, требованиями повышения надежности турбины путем передачи все большего числа функций от человека автомату, вплоть до полной автоматизации.

Дальше рассматриваются способы защиты от наиболее важных нарушений некоторых основных параметров, в первую очередь от недопустимого повышения числа оборотов ротора.

Увеличение числа оборотов вызывается наступившим несоответствием между энергией, отдаваемой паром ротору и отбираемой от него потребителем, и возможно только при работе турбогенератора не на сеть. Избыточная энергия пара идет на увеличение кинетической энергии ротора и на покрытие увеличивающихся при этом внутренних и механических потерь. Следовательно, величина повышения числа оборотов ротора зависит от суммарного момента инерции вращающихся частей агрегата — чем он больше, тем меньше возможный заброс числа оборотов. В этом отношении преимущества за турбинами с меньшим числом оборотов и многоступенчатыми.

Разгон турбины осуществляется как свежим паром, так и паром из отборов. При сбросе нагрузки максимальное число оборотов достигается через 1,5—2,5 сек.; поэтому требуется рысокое быстродействие регулирования и хорошая плотность клапанов. После закрытия клапанов увеличение числа оборотов может прекратиться не сразу вследствие расширения заполняющего турбину пара. Увеличение числа оборотов по этой причине тем больше, чем больше объем пара и его давление. В этом отношении в худших условиях турбины, регулирующие клапаны которых отнесены от цилиндра, многокорпусные турбины с ресиверными трубами большого диаметра, турбины с промежуточным перегревом и вообще турбины высокого давления.

Средства зашиты от увеличения числа оборотов действуют в двух направлениях — ограничение повышения числа оборотов путем использования системы регулирования и полное прекращение подачи пара защитными устройствами. В пегвом случае турбина продолжает работать, во втором — останавливается.

Вопрос об увеличении числа оборотов при сбросе нагрузки весьма острый, решение его особенно усложняется с ростом мощностей турбин и начальных параметров пара. Разрешаемое увеличение числа оборотов при сбросе нагрузки на 10—12% означает повышение напряжений в деталях ротора на 20—25%; это снижает их запас прочности, ограничивает длину лопаток последней ступени и, следовательно, количество пропускаемого пара. Решение проблемы за счет увеличения динамического заброса числа оборотов было бы принципиально неправильно, так как означает Дальнейшее снижение запасов прочности. Особенно это относится к крупным турбинам, где запасы прочности и так низки, а защиту от разгона осушествить труднее. Если запас прочности и может быть обоснованно уменьшен, то это должно быть в первую очередь использовано для решения других задач, например для увеличения предельной длины лопаток последней ступени. С этой точки зрения было бы выгоднее даже снижение предела допускаемого заброса числа оборотов против разрешенных 10—12%.

При неизменных параметрах свежего пара момент инерции ротора турбины увеличивается с ростом ее мощности, что обуславливается главным образом увеличением размеров последних ступеней, дающих основную часть общего момента инерции. До мощности турбины около 50 тыс. кВт это увеличение в среднем почти пропорционально росту мощности. В дальнейшем, когда достигается предельный диаметр последней ступени, рост ее пропускной способности осуществляется за счет применения двух и более выхлопов, ступени Баумана, увеличения выходной скорости, т. е. без увеличения диаметра, и рост момента инерции замедляется.

При неизменной мощности момент инерции ротора турбины с ростом начального давления пара несколько увеличивается за счет большего количества ступеней высокого давления.

Число цилиндров мало влияет на величину момента инерции, который зачастую оказывается большим у одноцилиндровой турбины той же мощности.

Момент инерции генератора растет, до известного предела, почти пропорционально мощности. В дальнейшем, без увеличения диаметра и длины ротора, рост момента инерции существенно замедляется, а при той же мощности — снижается. Таким образом, при больших мощностях и высоком давлении пара рост момента инерции отстает от роста энергии аккумулированного в турбине пара, что значительно усложняет задачу ограничения числа оборотов при сбросе нагрузки.

При определенном моменте инерции роторов турбоагрегата величина заброса числа оборотов зависит от быстродействия регулирования и аккумулированного объема пара. Если быстродействие зависит только от конструкции системы регулирования и ее параметров, то аккумулированный объем пара определяется также общей компоновкой турбины. В частности, играет роль место установки регулирующих клапанов — на турбине или отдельно от нее.

После закрытия клапанов пар, находящийся между ними и соплами, расширяется. Энергия, отдаваемая одним килограммом этого пара, будет больше у конденсационных турбин, наименьшей у турбин с высоким противодавлением.

Количество аккумулированного в трубах пара может быть выражено![]() , где G — расход пара; L— длина парового тракта; w — скорость пара.

, где G — расход пара; L— длина парового тракта; w — скорость пара.

При повышении начальных параметров пара G несколько уменьшается, L увеличивается (если клапаны установлены отдельно от турбины) из условий компенсации, w уменьшается. В итоге q существенно возрастает. Например, при переходе с давления 30 ат на давление 90 am q увеличивается приблизительно в 1,5 раза.

При неизменных параметрах пара и увеличении мощности расход пара G увеличивается почти пропорционально ей, L растет из-за увеличения диаметра труб, w неизменно. В итоге q возрастает очень сильно. Так, при переходе с мощности 25 тыс. кет на 100 тыс. кет q увеличивается примерно в 6 раз.

При одновременном увеличении мощности и давления пара q растет очень сильно —в последнем примере в 9 раз. При этом момент инерции, если сравнивать турбины АТ-25-2 и ВТ-100, возрастает примерно только в 4,5 раза.

Также неблагоприятно влияют на заброс числа оборотов ротора объемы пара, заключенные в камерах внутри турбины и в трубах, соединяющих отдельные цилиндры. Наличие этих труб ухудшает поведение многоцилиндровых турбин при сбросах нагрузки.

Для уменьшения возрастания числа оборотов при сбросе нагрузки важна плогносгь регулирующих клапанов. В этом отношении двухседельная конструкция клапанов хуже односедельной. Если регулирование не ограничит повышение числа оборотов сверх предельного, то закроется стопорный клапан. Если объем пара между ним и регулирующими клапанами велик, то этот пар может вызвать некоторый дальнейший рост числа оборотов уже после закрытия стопорного клапана. С этой точки зрения удаление стопорного клапана от турбины нежелательно.

Для турбин с отборами пара задача удержания числа оборотов решается сложнее. Момент инерции роторов таких турбоагрегатов почти такой же, как и у конденсационных, а расход пара, размеры клапанов, объемы труб и камер —больше.

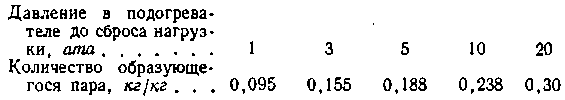

Подключенные к турбине теплообменники увеличивают объемы пара, а содержащийся в них конденсат при сбросе нагрузки оказывается перегретым, закипает и дает дополнительное количество пара для разгона турбины. Например, если давление при сбросе нагрузки падает до 0,1 сипа, то в зависимости от начального давления в подогревателе образуется следующее количество пара:

Для уменьшения вреда от вскипания конденсата следует работать без уровня конденсата в подогревателях. Для предупреждения обратного тока пара устанавливаются обратные клапаны на каждом паропроводе от турбины.

Обратные клапаны дороги, сложны по конструкции и не всегда надежны. Часто они создают большое сопротивление проходу пара, особенно нежелательное при низком его давлении. Можно считать, что сложные обратные клапаны на подогревателях № 1 и 2 и на бойлере устанавливаются в ряде случаев недостаточно обоснованно. Количество пара в этих подогревателях невелико, давление его мало. Разгон содержащимся в бойлере паром предупреждается закрытием клапанов регулирования отбора пара.

На входе пара из промежуточного пароперегревателя в турбину ставятся отсечные клапаны, работающие только при закрытии стопорного клапана. Отсечные клапаны лишь ограничивают, но не прекращают полностью проход пара от регулирующих клапанов через проточную часть ц. в. д. в систему промежуточного перегрева, емкость которой очень велика. Отсечные клапаны существенно сокращают увеличение числа оборотов при сбросе нагрузки и в турбинах без промежуточного перегрева.

Чтобы не допустить отключения турбины, кроме отсечных, могут устанавливаться еще добавочные регулирующие клапаны. Эти клапаны закрываются лишь при сбросе нагрузки. На турбинах с регулируемыми отборами пара их роль исполняют клапаны или диафрагмы регулировании отбора.

Для уменьшения динамического заброса числа оборотов в принципе можно использовать торможение ротора паром. В судовых турбинах такое торможение подачей пара в ступень заднего хода используется для быстрого реверсирования. В стационарных турбинах устройство специальной тормозной ступени едва ли целесообразно; торможение паром можно осуществить при наличии отсечных клапанов, сбросом пара из регулирующей ступени. Тогда находящийся в отсеченном объеме пар будет двигаться по проточной части в обратном направлении, оказывая тормозящее действие на лопатки ротора.

Таким образом, основными конструктивными мерами для снижения динамического заброса числа оборотов ротора турбин (кроме регулирования) могут быть:

- Увеличение моментов инерции: этот путь почти не может быть использован, так как при этом ухудшаются другие качества турбины.

- Уменьшение объемов пара путем выбора одноцилиндровой конструкции турбины без обойм и приближения к турбине стопорных, регулирующих и обратных клапанов.

- Уменьшение работы аккумулированного пара установкой регулирующих, отсечных и сбросных клапанов; работа без скопления конденсата в подогревателях.

Ответственной и трудно выполнимой является защита турбины от осевого сдвига при выплавлении упорного подшипника.

Выплавление колодок упорного подшипника возникает при чрезмерном возрастании осевой нагрузки или в результате уменьшения его несущей способности. Причиной первого может быть, например, занос проточной части солями, гидравлический удар, заклинивание подвижной муфты, перегрузка турбины или снижение давления пара. Причинами второго—недостаток масла, высокая его температура, попадание с маслом воды, воздуха или твердых частиц, перекосы. Сплавление баббитового слоя происходит за несколько секунд, сплавление же бронзового тела колодки идет медленнее. В случае аварии необходима быстрая остановка турбины для уменьшения размеров разрушений или для их предотвращения. Предупредительные меры заключаются в повышении несущей способности подшипника и уменьшении возможности сильного возрастания осевой нагрузки.

Для всех известных конструкций защитных устройств от осевого сдвига импульс на действие защиты берется от перемещения вала. А так как положение вала не является строго постоянным, то защита не должна реагировать на небольшие изменения относительного положения вала и для предупреждения ложных отключений настраивается на сравнительно большой сдвиг. Таким образом, защита срабатывает, когда подшипник уже выплавился, и может только уменьшить разрушения. Эго является принципиальным недостатком распространенных систем защиты. Правильной была бы защита, предупреждающая сплавление.

Встречаются преимущественно следующие системы защиты от осевого сдвига:

- С использованием золотника, расположенного по оси ротора и следящего за его перемещением. При перемещении ротора сверх установленной величины слив масла через золотник изменяется, что вызывает закрытие стопорного клапана. Ввиду ее недостатков такая система в настоящее время не применяется.

- Основанная на истечении масла из сопла, устье которого находится перед торцом вала. При увеличении расстояния между ними расход масла через сопло увеличивается и давление перед ним падает, что используется для закрытия стопорного клапана.

Недостаток системы — большой постоянный расход масла.

- С непосредственным замыканием контактов электрической цепи при сдвиге ротора; ток воздействует на выключающую систему стопорного клапана. Эга конструкция неудовлетворительна главным образом из-за плохой работы контактов.

- С применением электроиндуктивного датчика, ток в котором зависит от положения гребня вала в осевом направлении и действует после усиления на выключающую систему стопорного клапана.

Эта система является наилучшей из применяемых в настоящее время, обладает высокой точностью и чувствительностью, довольно проста по конструкции, легко проверяется на ходу.

Опасность может представлять недопустимое повышение давления пара в цилиндре турбины. Защита от повышения давления осуществляется при помощи предохранительных клапанов. Недостатки такой защиты: увеличение объемов пара за счет паропроводов к клапанам; необходимость размещения под турбиной дополнительных труб; вывод выхлопных труб за пределы машинного зала; необходимость в дорогих и сложных клапанах. В зависимости от режима работы турбины предохранительные клапаны могут быть как под давлением, так и под вакуумом. В последнем случае они почти неизбежно являются источником подсоса воздуха и нуждаются в специальном уплотнении, которое сложно выполнить.

Недостатки, присущие предохранительным клапанам, заставляют искать путей отказа от их применения. Например, на ЛМЗ уже свыше 10 лет вместо атмосферного клапана применяют диафрагму, разрушающуюся при давлении немного выше атмосферного, с выпуском пара в машинный зал. Предполагается, что при современных защитных средствах повышение давления до разрыва диафрагмы маловероятно.

Для зашиты от повышения давления в камерах регулируемых отборов пара разрушающиеся диафрагмы непригодны, так как здесь заброс давления всегда возможен

В некоторых случаях представляет опасность не само давление, а перепад давлений на диафрагму. Он может возрастать медленно (занос проточной части) или мгновенно (резкое падение давления за турбиной). В первом случае перегружаются диафрагмы занесенных ступеней, во втором — последней ступени перед отбором.1 Чтобы не увеличивать количества защитных устройств, целесообразно в таких случаях по возможности применять усиленные диафрагмы и назначать большие осевые зазоры после них. Кроме того, для ограничения перепада давлений можно устанавливать в отводяшем паропроводе ограничительное сопло. Если же эти меры не могут быть осуществлены, то устанавливается дифференциальная зашита.

Есть еще много видов защит, которые преимущественно состоят из соответствующих измерительных приборов с подачей от них сигнала или импульса на остановку турбины. В качестве примера можно привести следующие:

- От перегрузки турбины: измеритель мощности или давления в контрольной точке турбины снижает нагрузку или отключает генератор.

- От падения вакуума: подается сначала сигнал, затем импульс на остановку.

- От падения давления масла: сначала подается сигнал (внимание!), потом осуществляется пуск резервного насоса, затем подается импульс на остановку, если давление не восстановится.

- От гидравлического удара: надежной зашиты практически нет. Профилактические меры должны приниматься в котельной.

- От недопустимого изменения температуры свежего пара ниже или выше нормальной. Причина лежит вне турбины, поэтому зашита носит предупредительный характер.

- От завышенной вибрации: вибродатчики показывают ее величину, а в некоторых случаях подают предупредительный сигнал.

- От нарушения тепловой симметрии: наблюдается при пуске, контролируется обычными термометрами.