В турбиностроении, как и в других областях машиностроения, часто встречается задача фиксирования положения одной детали относительно другой, как неподвижного, так и с возможностью некоторого перемещения. В паровых турбинах тот или иной способ закрепления деталей определяется главным образом их термическими расширениями. Деформации и перемещения деталей происходят также под действием внешних сил. Приходится еще считаться с различием коэффициента расширения материалов деталей, что вызывает взаимные перемещения при нагреве их даже до одинаковой температуры. Поэтому при работе турбины почти все ее детали будут перемещаться одна относительно другой, что, однако, не должно нарушать их работу или вызывать недопустимые напряжения. Для неподвижного или допускающего те или иные перемещения закрепления применяется ряд фиксирующих и направляющих устройств.

Первым типом таких устройств являются призонные болты для разборного неподвижного фиксирования деталей. Основная область применения — неподвижное соединение двух частей цилиндра, обоймы, корпуса подшипника и других аналогичных деталей. Взаимная фиксация осуществляется установкой двух или более призонных болтов.

Если нет причин для взаимных перемещений деталей, то призонный болт не несет нагрузки и служит лишь для соединения деталей в правильном положении. Для этой цели наиболее удобны конические штифты, легко устанавливаемые и легко удаляемые при разборке.

В большинстве случаев соединенные детали имеют тенденцию к некоторому взаимному перемещению. Так, например, половины цилиндра турбины всегда имеют несколько разную температуру и поэтому стремятся взаимно переместиться. Сила от затяга крепежа препятствует этим перемещениям, но не всегда устраняет их. Для предупреждения таких перемещений ставятся несколько призонов большого диаметра, способных не только зафиксировать половины цилиндра при сборке, но и обеспечить совместную работу их без взаимного перемещения. В этих случаях преимущества имеют цилиндрические призонные болты, являющиеся одновременно крепежными. Нагрузку на них в такого рода соединениях определить затруднительно, к тому же она возникает часто в результате производственных и режимных отступлений (разная толщина стенок, неправильный прогрев и др.), т. е. обстоятельств случайных. Поэтому призонные болты надо ставить с большим запасом прочности; если такой болт сомнется, то точности соединения уже не будет.

Поэтому такие соединения также приходится делать с большим запасом прочности.

Нагрузки на призонные болты можно достаточно точно определить, когда они вызваны центробежными силами: в составных роторах, в муфтах, в болтовых конструкциях судовых редукторов.

Неподвижное фиксирование может быть выполнено и другими способами, например в виде центрирующей заточки с предохранением деталей от проворачивания легкими призонными болтами. Такие соединения при большом диаметре заточки сложны в изготовлении.

Второй тип устройств обеспечивает фиксирование одной точки. При этом остальные точки детали относительно зафиксированной могут иметь ограниченные перемещения.

Две детали при разности их температур не так просто соединить неподвижно. Даже при хорошей затяжке болтов возможно их проскальзывание (особенно при вибрации), так как силы, вызываемые тепловым расширением, очень велики. В рассмотренных выше случаях задача неподвижного фиксирования решалась путем применения призонных болтов, не допускающих относительного перемещения деталей, работающих совместно. Сейчас рассматривается случай соединения деталей непосредственно только в одной точке. Такие детали работают раздельно.

Расширение одной детали относительно другой может быть и по другим причинам, например от центробежных сил.

Фиксирование детали в одной точке может быть осуществлено или непосредственно установкой в ней призонного болта, или устройством такого крепления детали, когда она имеет возможность свободного расширения по двум направлениям, пересекающимся в заданной точке. Второй из этих приемов применяется при невозможности осуществления первого.

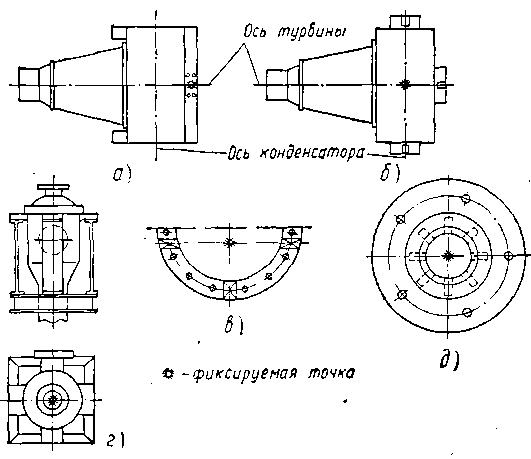

Примеры фиксирования точки приведены на фиг. 30. На фиг. 30, а показано непосредственное крепление одной точки выхлопного патрубка к фундаменту. Ось конденсатора не проходит через эту точку, и поэтому во время работы турбины должны смещаться, что является крупным недостатком такой конструкции крепления. Во всех остальных примерах неподвижная фиксируемая точка непосредственно не закреплена.

Место фиксации выхлопного патрубка турбины, показанное на фиг. 30,б, находится на пересечении оси турбины с проекцией оси конденсатора путем соответствующего размещения направляющих шпонок. Неподвижная точка непосредственно не крепится; все остальные точки имеют возможность для ограниченных перемещений. Конструкция очень хорошая и широко распространена.

Фиг. 30. Приемы фиксирования точки.

Крепление цилиндра к корпусу подшипника полуфланцем (фиг. 18, а и 30, в) также основано на принципе неподвижной точки. Однако эта конструкция значительно хуже; в частности потому, что фиксируемая точка не лежит на оси вала.

На фиг. 30, г показано крепление стопорного клапана на гибких опорах. При значительных свободных расширениях корпуса его центр остается практически неподвижным. Эта конструкция очень хорошая: она проста и надежна, свободна от заеданий, все соединения в ней неподвижные.

Метод фиксирования центра при расширении детали вследствие центробежных сил показан на классическом примере пальцевой втулки для посадки диска на вал (фиг. 30, д).

Далее можно выделить задачу направления перемещений вдоль заданной оси.

Примером может служить скользящая по шпонке или гибкая опора турбины на фундаментную плиту, с перемещением порядка 10—30 мм.

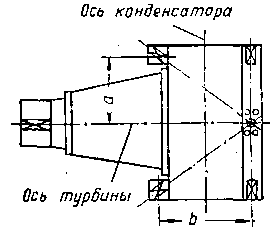

В некоторых случаях в качестве дополнительного элемента направления перемещения вдоль оси служат косые шпонки (MV, старые конструкции ЛМЗ). Их применение основано на предположении пропорциональности расширений по размерам а и b (фиг. 31). В действительности это не всегда выдерживается, шпонки заедают, и результат от их применения получается часто отрицательный. Иногда эти шпонки устанавливают с большими зазорами, в качестве предохранительных на случай непредвиденно больших боковых прогибов цилиндра. Однако и здесь их установка, по-видимому, нецелесообразна.

Значительные перемещения вдоль оси встречаются в штоках клапанов и золотниках системы регулирования. В этих случаях основной задачей является уплотнение, а не направление перемещения.

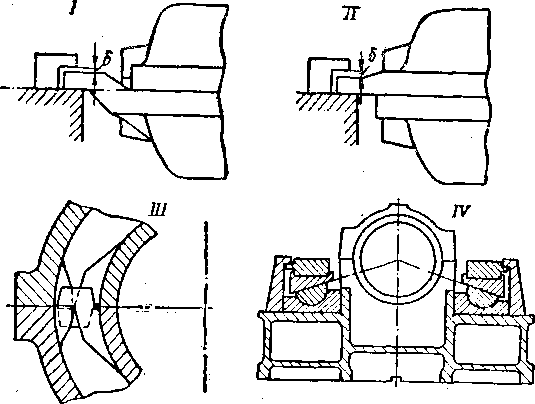

В некоторых случаях возникает необходимость сохранения неизменного положения плоскостей — главным образом плоскостей разъема цилиндров, обойм, диафрагм. Отчасти требования и подход здесь такие же, как и в случае фиксации оси, но имеются и свои особенности. Некоторые конструктивные приемы фиксации положения плоскости показаны на фиг. 32.

Наиболее простым способом сохранения положения плоскости разъема цилиндра является опирание его лапами, совпадающими с этой плоскостью. Выполнение этого возможно по типу I или II (фиг. 32). В первом случае (I) усложняется цилиндр; лапы часто делают приставными. Во втором случае (II) возникают неудобства при разборке, затрудняется контроль зазоров в нижней половине. Предпочтительней опирание по типу I.

Оригинальна конструкция ЛМЗ, примененная им в газовой турбине на 12 тыс. кВт (фиг. 32, III). Ее особенность—свобода расширений, практически при отсутствии зазора. Конструкция равнозначна подвеске при помощи лап или шпонок с нулевой толщиной и не боится поэтому разности температур деталей. Соединение сохраняет стабильность при любом направлении действующей силы, в то время как простое опирание на лапы обязательно требует зазора 8 (фиг. 32), который позволяет фиксируемой детали подняться на его величину при изменении направления действующей силы.

Фиг. 31. Применение косых шпонок.

На фиг. 32, IV приведена еще одна конструкция устройства для сохранения положения плоскости разъема. Этот способ опирания цилиндра основан на предположении о пропорциональном изменении всех размеров лапы при нагреве. Опора очень сложна, требует тщательной пригонки многих соприкасающихся поверхностей, в том числе шаровых. К тому же вряд ли такая опора обеспечит точное сохранение плоскости разъема, так как расширения при нагреве могут оказаться и не прямо пропорциональными: расстояние между лапами будет меняться соответственно температуре паровпускной части цилиндра, а высота лап —в зависимости от их собственной температуры, гораздо более низкой.

Фиг. 32. Приемы сохранения положения плоскости.

Неподвижные соединения осуществляются чаще всего при помощи призонных болтов или штифтов. Первые из них одновременно являются крепежным элементом, вторые — только фиксатором. Оба вида призонов хорошо выполняют свои функции, при изготовлении и установке почти не требуют ручного труда.

Для выполнения соединений с направленным перемещением применяются призматические и цилиндрические шпонки или плоские гибкие связи. Призматические шпонки лучше воспринимают боковые нагрузки, которые в таких соединениях бывают большими, занимают мало места по высоте. Основной их недостаток — большая трудоемкость изготовления, почти всегда связанная с необходимостью ручной подгонки, опасность перекосов, связанных с раздельным изготовлением пазов в обеих соединяемых деталях.

Цилиндрические шпонки не требуют ручных работ при изготовлении и подгонке: гнезда для них получают сверлением и развертыванием совместно соединяемых деталей. Точность таких шпонок, как правило, выше, чем призматических. Недостатки заключаются в невозможности выполнять такие соединения большой длины, в худшем восприятии боковых нагрузок, в отсутствии верхнего зазора, в больших диаметрах таких шпонок1 и необходимости в связи с этим специального утолщения стенок сопрягаемых деталей. Следует точно выдерживать совпадение или параллельность оси отверстия с плоскостью сопряжения деталей, иначе произойдет ее подъем и отставание от опорной поверхности.

В большинстве случаев никаких расчетных нагрузок на центрирующие шпонки нет. В действительности же они' появляются и могут быть очень велики, и не редки случаи, когда недостаточные по размерам шпонки деформируются или даже срезаются. Появляются эти нагрузки в результате отклонений от расчетных условий.

Так, например, в полуфланцевом соединении нагрузка на вертикальную шпонку появляется в результате заедания в горизонтальной шпонке при расширении полуфланца цилиндра или вследствие неодинаковой силы затяга болтов справа и слева от вертикальной оси. Нагрузка на шпонку по этой причине легко достигает 10—20 т и больше.

Горизонтальные шпонки нагружены весом цилиндра и силой, возникающей при проскальзывании одного полуфланца относительно другого при затянутых болтах (основная нагрузка). Если проскальзывание сопровождается заеданием в вертикальной шпонке, сила может быть очень велика.

Аналогичную картину имеем в вертикальных шпонках диафрагм. Вместо силы зажатия болтов в данном случае действует давление пара, прижимающего диафрагму. Ввиду неточностей изготовления, коробления цилиндра и других причин диафрагма может опираться только частью своей поверхности. В зависимости от расположения точек опоры возникают силы, нагружающие шпонку. Эти силы будут возрастать при заедании в горизонтальных опорах диафрагмы.

Направляющая шпонка корпуса подшипника бывает нагружена боковыми силами или моментом вследствие перекоса корпуса или несимметричного расширения цилиндра.

Таким образом, возможны большие незакономерные нагрузки на любые шпонки. Поэтому шпонки и их крепление должны быть достаточно прочными. Особенно надо учитывать это при использовании при сборке приварных центрирующих шпонок диафрагм.

Гибкие опоры дают направленное перемещение с небольшими усилиями, свободны от опасности заеданий, очень просты и дешевы.