Упорный подшипник предназначен для удержания вращающегося ротора в заданном осевом положении и для восприятия действующих на ротор в этом направлении сил.

Нагрузка на упорный подшипник создается главным образом неуравновешенным давлением пара на ротор и при эксплуатации может значительно изменяться в зависимости от состояния проточной части, зазоров в промежуточных уплотнениях, колебаний начальных параметров пара. Кроме того, упорный подшипник может воспринимать случайные, неподдающиеся количественному учету силы: осевое усилие от ротора генератора или шестерни редуктора; инерционные силы при качке и толчках, передающиеся на ротор судовой турбины, и др. Большое усилие может вызвать защемление зубьев подвижной муфты между роторами.

Обычно дополнительная нагрузка на упорный подшипник от сил трения в зубьях подвижной муфты, сопутствующих их осевому перемещению невелика. Примем, что муфта передает мощность 20 мгвт при 3000 об/мин. и средний ее диаметр равен 0,6 м. Сила трения будет![]()

где f — коэффициент трения.

Если принять f=0,1, то Р=2170 кг. Очевидно, в условиях движения и вибрации коэффициент трения будет меньше указанного, и сила F в действительности также будет значительно меньше. Однако при защемлении зубьев эта сила может стать очень большой: в случае сильного перекоса, малых зазоров, недостаточной смазки и неудовлетворительного изготовления муфты.

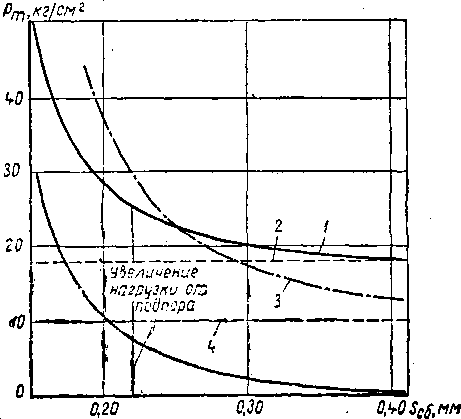

При недостаточном осевом разбеге подшипника к полезной нагрузке будет добавляться давление, развивающееся в масляном слое нерабочих колодок. В результате рабочие колодки будут работать с гораздо большим, чем от полезной нагрузки, удельным давлением. Возможное увеличение нагрузки на подшипник при недостаточном сборочном разбеге Sсб показано на фиг. 49. Данные относятся к подшипнику с характеристиками по главе 9, при температуре масла 45°. Указанная величина сборочного разбега является теоретической, т. е. не учитывает отклонений в изготовлении: биения диска и др. В действительности нужны большие величины разбега. При недостаточности разбега фактическая нагрузка увеличивается очень быстро, особенно на нерабочие колодки. При меньшей температуре масла рост фактической нагрузки будет еще быстрее.

Возможно увеличение нагрузки на упорный подшипник при быстром возрастании мощности турбин и гидравлическом ударе. Однако последнее является уже аварийным состоянием.

Фиг. 49. Увеличение действительной нагрузки Рт при недостаточном сборочном разбеге Sсб:

1— нагрузка на рабочую колодку действительная; 2—нагрузка на рабочую колодку полезная; 3 — нагрузка на установочную колодку действительная; 4— нагрузка на установочную колодку полезная.

Из сказанного следует, что упорный подшипник является таким узлом, в котором действующая сила может сильно возрастать по сравнению с расчетной, даже если еще не наступило заведомо аварийное состояние. Поэтому он должен обладать большой несущей способностью и не может оцениваться только по работе при расчетной нагрузке.

При работе упорного подшипника его неподвижные части отделяются от вращающегося упорного гребня ротора очень тонкой пленкой масла, толщина которой при высокой температуре масла и большой нагрузке на. подшипник составляет всего 0,03— 0,05 мм. А между тем от ее устойчивости зависит безопасность работы турбины. Стремление к повышению удельных нагрузок на подшипники неизбежно связано с дальнейшим уменьшением толщины масляного слоя.

Условиями устойчивости масляного слоя являются отсутствие нарушений сплошности слоя и чрезмерной температуры масла в нем. Для этого необходима высокая чистота поверхности колодок и гребня, минимальное биение и конусность гребня, отсутствие перекосов, недопущение образования под колодками воздушных пузырей, правильное расположение ребра качания колодок и мест подвода свежего и удаления нагретого масла.

Чистота обработки чрезвычайно сильно влияет на несущую способность упорного подшипника, на возможность работы с минимальной толщиной масляного слоя h0*. Притиркой поверхности гребня, шабровкой или притиркой колодок можно свести микронеровности на гребне к 0,5—0,8 мк, на колодке — к 0,6—1,0 мк. Это соответствует 10—11 классу чистоты обработанной поверхности по ГОСТ 2789—59. При больших нагрузках такая чистота поверхности необходима и должна сохраняться в процессе эксплуатации, когда происходит некоторый неизбежный износ поверхностей колодок и гребней твердыми частицами, содержащимися в масле. С этой точки зрения желательно иметь h0 не меньше 0,04—0,05 мм или принимать меры по поддержанию повышенной чистоты масла, в частности путем постоянной сепарации его во время работы турбины.

Биение гребня вызывает циклическое изменение толщины масляного слоя и служит одной из причин осевой вибрации. Величина биения обычно допускается не свыше 0,01—0,015 мм, а для сильно нагруженных подшипников — не больше 0,005 мм.

Конусность поверхности гребня искажает форму масляного слоя и снижает несущую способность подшипника. Поэтому конусность его допускается не больше 0,0 —0,015 мм, а у сильно нагруженных подшипников еще меньше. Заметим, что конусность получается и во время работы из-за прогиба гребня. Его размеры должны быть выбраны такими, чтобы прогиб на наружном диаметре не превышал 0,005—0,01 мм.

Циклические уменьшения толщины масляного слоя могут вызываться поперечной вибрацией ротора, особенно если у ротора значительный статический прогиб, его гребень имеет большой диаметр и удален от опорного подшипника.

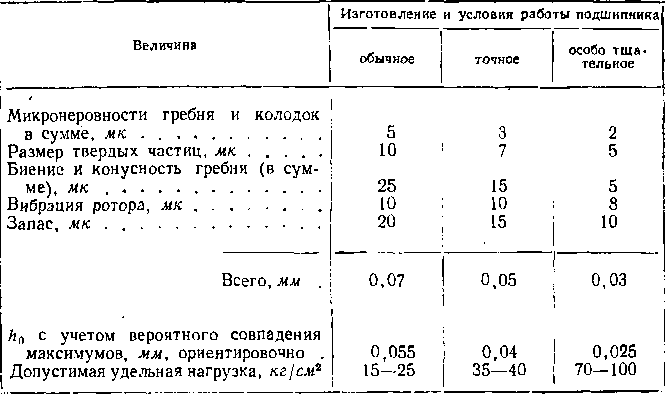

Суммарное уменьшение толщины слоя масла должно быть меньше его минимальной толщины на величину запаса. В табл. 14 приведены ориентировочные значения минимальной толщины масляного слоя и допустимые удельные нагрузки на подшипники с учетом влияния размеров содержащихся в масле твердых частиц и других факторов.

* Здесь и дальше под h0 подразумевается минимальная толщина слоя масла на среднем диаметре колодки. Подшипники рассматриваются только с самоустанавливающимися колодками.

Таблица 14

Минимальные толщины масляного слоя и допустимые нагрузки на упорные подшипники

Из табл. 14 видно, что наименьшим из слагающих является величина микро неровностей. Однако все-таки необходимо сводить их к минимуму.

Для работы с малыми величинами hn лучше, если каждая колодка опирается не на ребро, а на штифт. При опирании в одной точке колодка может самоустанавливаться при работе не только в тангенциальном направлении, но и в радиальном. Необходимость этого определяется тем, что величины h0 на внутреннем и наружном диаметрах упорного гребня сильно отличаются.

Уменьшая величину h, можно достичь очень больших нагрузок на колодку. Как видно из фиг. 24, при малых h0 дальнейшее небольшое его уменьшение вызывает быстрый рост давления. Например, для ранее рассмотренного подшипника при температуре масла 60°С, толщине масляного слоя h0=0,06 мм соответствует удельная нагрузка Рт=17,1 кг/см2, при h0=0,04 мм она составляет уже Рт=38,5 кг/см2 ; при h0=0,02 мм возрастает до 154 кг/см2 . Таким образом, уменьшение h0 на 0,01 мм в этой области дает большое увеличение воспринимаемой колодкой нагрузки. Но, кроме указанных производственных отклонений, уменьшение величины h0 ограничивается нагревом масла.

Чем тоньше слой масла, тем меньшее его количество проходит между поверхностями трения колодки и гребня; все остальное масло омывает и охлаждает их снаружи, лишь немного снижая нагрев масла в тонком слое.

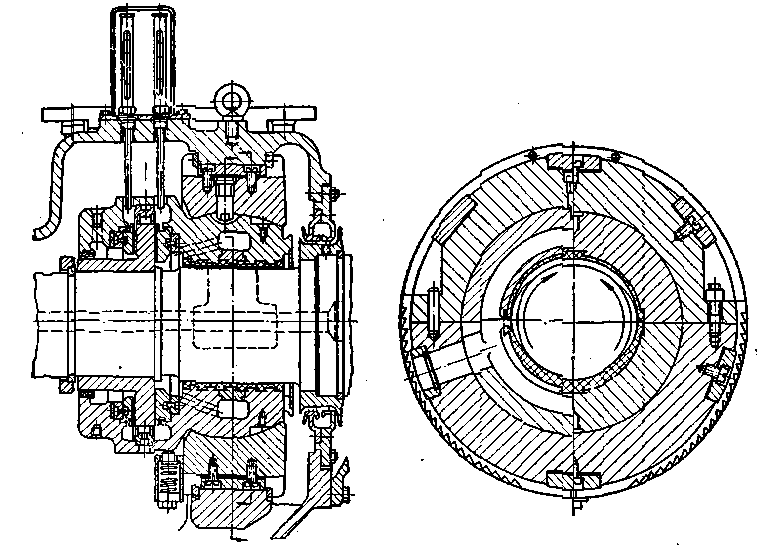

Фиг. 50. Комбинированный опорно-упорный подшипник ЛМЗ.

Поэтому почти все тепло трения передается именно этой части масла, и оно здесь нагревается значительно сильнее, чем в среднем нагревается все масло в подшипнике. При этом падает его вязкость, что еще больше уменьшает h0, а вместе с тем и количество проходящего под колодкой масла. В результате температура этой части масла гораздо выше средней на сливе из подшипника.

Фиг. 51. Влияние перекоса упорного подшипника на его несущую способность.

Контроль за работой подшипника по этой средней температуре масла почти ничего не дает: когда температура сливаемого масла оказывается нормальной, его температура в слое на выходе из колодки равна 90—100°С, а для сильно нагруженных подшипников, как это было замерено на подшипниках КТЗ, достигает 160—180°С без нарушения нормальной работы подшипника.

При высокой температуре масла в слое баббитовая заливка колодок становится ненадежной и может расплавиться при дальнейшем возрастании нагрузки.

Вторым следствием высокого нагрева этой части масла является его ускоренное старение. Это также может ограничивать допускаемое удельное давление.

До сих пор говорилось о работе отдельно взятой колодки. При работе комплекта колодок новым будет распределение нагрузки между ними и попадание нагретого масла от одной колодки под следующую.

Неравномерность распределения нагрузки между колодками может быть в результате неточности изготовления или появиться вследствие изменения взаимного положения гребня и колодок при работе турбины. Перекосы их в какой-то степени неизбежны; поэтому способность выравнивания нагрузок является очень важным качеством конструкции подшипника.

Наиболее несовершенно распределение нагрузки между колодками при их опирании непосредственно на корпус подшипника. Такая конструкция длительное время применяется ЛМЗ. Примером служит подшипник, изображенный на фиг. 50. Колодки тщательно подгоняются, чтобы разность их толщин не превышала 0,02 мм. Но и при такой точности подгонки нагрузки на отдельные колодки будут сильно отличаться. Для ранее рассмотренного подшипника это отличие будет эквивалентно изменению h0, например, с 0,06 до 0,04 мм, что даст повышение нагрузки на более толстую колодку с 17 до 38 кг/см2 . Для слабо нагруженных подшипников чувствительность к изменению толщины колодки гораздо меньшая. Поэтому такой способ выравнивания пригоден только для слабо нагруженных подшипников.

Когда плоскость упорного гребня становится при работе непараллельной плоскости опор колодок, подгонка колодок по толщине не помогает делу. В этих случаях необходима шаровая опора, позволяющая подшипнику занять новое положение при перекосе и частично устранить его.

Допустим, что все колодки подшипника имеют строго одинаковую толщину, но во время работы образуется перекос на угол γ. Тогда в одной точке окружности образуется минимальная толщина слоя масла hmin, зависящая от угла перекоса γ. На фиг. 51 приведены величины hmin для того же подшипника при температуре масла 60° С, в зависимости от угла перекоса и общей нагрузки на подшипник. В то время как при нормальной нагрузке на этот подшипник Р= 16000 кг он работает с толщиной масляного слоя h0=hmin=0,057 мм, при перекосе, характеризуемом tgγ=0,0005, величина hmin снижается до 0,01 мм и становится совершенно недостаточной. В этом месте начнется износ, а может быть и подплавление колодок. Чтобы при tgγ =0,0005 сохранить hmin равным хотя бы 0,025 мм, что необходимо для нормальной работы, приходится нагрузку на подшипник снизить вдвое.

Нагрузка в рассмотренном случае распределяется крайне неравномерно и работать будут в основном 2—4 колодки.

Перекос создает также пары сил, вызывающие ослабление посадки гребня на вал и изгиб конца вала. При недостаточной его прочности происходит поломка вследствие усталости.

Шаровая опора лишь частично выравнивает нагрузку при перекосе, как это было показано для опорного подшипника (фиг. 25). Угол β обычно получается небольшой; для его увеличения применяется смещение центра шара на величину е. Однако при этом создается постоянно действующий момент Ре, стремящийся повернуть вкладыш. В конструкции, показанной на фиг. 50, этот момент частично уравновешивается весом корпуса упорной части подшипника.

Нагрев комплекта колодок больше, чем отдельной колодки. Эго объясняется недостаточным смыванием слоя горячего масла, выходящего из-под предыдущей колодки, и попаданием его под последующую. У сильно нагруженных подшипников колодки и так горячи, и дальнейший их нагрев крайне нежелателен. Основной способ борьбы с этим — увеличение расстояний между колодками. Кроме того, желательно сильнее охлаждать колодки снаружи за счет лучшего омывания их маслом.

Общий нагрев масла в упорном быстроходном подшипнике в большей степени определяется трением гребня о масло, чем трением в упорных колодках. Это также говорит о неэффективности контроля состояния подшипника по температуре масла на сливе из него. Поэтому в современных подшипниках измеряется температура самих колодок или усилие, действующее на каждую колодку.

На работу упорного подшипника влияет устройство колодок, способ подведения масла и его давление, величина разбега, качество изготовления. Из эксплуатационных причин влияют температура, вязкость и чистота масла, вибрация, нагрев подшипника через горячий вал, величина осевого усилия. Основным резервом повышения несущей способности упорного подшипника следует считать улучшение распределения нагрузки между отдельными колодками.

Как показали опыты КТЗ, большое влияние на повышение несущей способности подшипника оказывает правильный подвод масла и увеличение его давления. Вместо обычного давления 0,05—0,1 ат оно доводится в корпусе до 4—6 ат. Эго предупреждает образование в подшипнике местных зон разрежения, в которых возможно выделение газовых пузырей, прерывающих сплошность масляной пленки под колодкой.

Для самого подшипника лучше, если величина осевого разбега вала в подшипнике будет больше, чтобы исключить появление подпора на неработающих колодках даже при холодном масле.

Необходимость тщательной обработки гребня и колодки, являющейся также условием высокой несущей способности, подчеркивалась раньше.

Высокая несущая способность подшипника дает возможность уменьшить его размеры, а значит, и удешевить его. При уменьшении диаметра гребня снижаются потери на трение о масло и уменьшается нагрев последнего, что позволяет сократить его расход. Таким образом, достигается также некоторый энергетический выигрыш. Однако все эти выгоды невелики и вряд ли дают основание применять подшипник с очень большим удельным давлением на расчетном режиме турбины. Надо всегда помнить возможность значительного увеличения нагрузки на упорный подшипник сверх расчетной. Поэтому выгодно повышать потенциальную несущую способность, допуская, однако, на расчетном режиме нагрузку не выше 20—30 кг/см2 .

Показанный на фиг. 50 опорно-упорный подшипник установлен на зажатой шаровой опоре. Внутренний канал обеспечивает хорошее охлаждение вкладыша и его равномерную температуру, что препятствует освобождению шаровой опоры.

Фиг. 52. Упорный подшипник с равномерным распределением нагрузки с помощью шариков.

Также хорошо осуществляется питание рабочих колодок маслом.

Недостатками такого рода подшипников надо считать, кроме плохого распределения нагрузки между колодками, неясные условия смазки опорного вкладыша со стороны упорного гребня; невозможность поднять давление в корпусе для повышения несущей способности; зажатие шаровой опоры, ухудшающее работу подшипника при перекосах

Очень простая конструкция упорного подшипника фирмы ВВС, дающая теоретически полное выравнивание нагрузки между колодками, показана на фиг. 52. Такая конструкция применялась фирмой еще в 30-х годах. Подгонка толщины колодок не требуется: колодки сами становятся в правильное положение. Недостатком является стопорение всей системы колодок и шариков от проворачивания их силой трения (составляет сотни килограммов), что до некоторой степени нарушает подвижность колодок и приводит в отдельных случаях к неудовлетворительному выравниванию нагрузки.

Вторым недостатком можно считать большие напряжения в местах контакта шарика с колодкой и опорным кольцом.

Если нагрузка на колодку не превышает 500—800 кг, то могут быть применены шарики небольшого диаметра. Если принять допустимую нагрузку на шарик из закаленной стали Р= 100 d2 (это соответствует контактным напряжениям сжатия около 50000 кг/см2 ), то, в зависимости от диаметра шаров, получим:

![]()

Фиг. 54. Выравнивание распределения нагрузки на колодки с помощью упругих опор: 1—упорный гребень ротора; 2— рабочая колодка; 3— упругая опора; 4— корпус.

В крупных турбинах площадь колодки составляет 80—120 см2, а нагрузка на нее 2—3 т, что уже требует шаров диаметром 50—60 мм и больше, так как принятое выше напряжение в данном случае завышено. Конструкция подшипника с шарами большого диаметра получается уродливой.

Опирание на штифты позволяет устранить эти недостатки, причем опорная головка штифта может для снижения напряжений иметь большой радиус. Однако при увеличении радиуса опоры ухудшаются условия ‘ качания колодок.

Недостатком следует считать также малые расстояния между колодками, так как это ведет к плохому подводу масла.

Благодаря хорошему выравниванию нагрузки между колодками подшипник не нуждается в шаровой опоре. Некоторая подвижность опорного вкладыша достигается за счет опирания его узким цилиндрическим пояском.

Сложная конструкция упорного подшипника, обеспечивающая практически полное выравнивание нагрузки между колодками, показана на фиг. 53 (США). Такие подшипники применены, в частности, в турбинах КЗ, изображенных на фиг. 108, 109. Все наиболее нагруженные точки опор выполнены в виде сферических поверхностей большого радиуса.

Недостаток данной конструкции — ее большая сложность. Однако она рассчитана на массовый выпуск, что снижает стоимость подшипников и гарантирует надежную их работу. Подшипник применяется без совмещения его с опорным. Поэтому нет необходимости в подвижной его посадке в корпус.

Весьма проста конструкция подшипника для компенсирования умеренных перекосов, основанная на применении упругих опор.

Фиг. 55. Распределение нагрузки между диаметрально расположенными колодками при перекосе на угол γ: а — колодки оперты жестко: б — колодки оперты на упругое кольцо.

Однако, в отличие от двух предыдущих конструкций с практически полным выравниванием нагрузки, упругая опора этого не дает, а имеет некоторую степень неравномерности и требует равенства толщины колодок. Но при той же разности толщин неравномерность распределения нагрузок будет здесь гораздо меньше. Так, например, для одного слабо нагруженного подшипника выступание одной из шести колодок на 0,02 мм увеличивает ее нагрузку всего примерно на 17%; при большей нагрузке подшипника (0,04 мм) утолщение одной колодки на 0,02 мм увеличивает ее нагрузку еще меньше — только на 5%.

Значительно лучше будет работать такой подшипник и при перекосе. На фиг. 55 показано распределение нагрузки между противоположными, наиболее и наименее нагруженными колодками того же подшипника. Кривая а относится к случаю неупругого опирания колодок, кривая б — к упругому опиранию при разной удельной нагрузке. Наибольший эффект от упругого опирания колодок наблюдается при умеренных углах перекоса (в данном случае при tg γ=0,0002-0,0008) и при больших удельных нагрузках на колодки.

Подшипник с упругой опорой колодок дает хорошие результаты, если нет оснований ожидать при эксплуатации появления особенно больших перекосов.

Вопрос о необходимости баббитовой заливки колодок следует решать, исходя из следующих соображений.

При медленном вращении вала в опорном подшипнике имеет место полусухое трение в условиях большого удельного давления, так как нагрузка на него (вес ротора) в данном случае полная. Поэтому баббитовая антифрикционная заливка здесь нужна, хотя после установления жидкостного трения баббит уже не играет роли в работе подшипника. В упорных подшипниках дело обстоит иначе: осевой нагрузки при пуске нет, следовательно, возникновение полусухого трения опасности не создает. Да его фактически и не будет благодаря вращению гребня в масляной ванне. Таким образом, условия при пуске не вызывают необходимости баббитовой заливки колодок.

При аварии баббитовый слой сплавляется почти мгновенно, и ротор получает большое перемещение, что удобно для организации защиты, основанной на этом перемещении. После сплавления баббита трение происходит между гребнем и телом колодки. При этом гребень может быть испорчен.

При отсутствии баббитовой заливки осевой сдвиг развивается медленно; при этом затруднена организация защиты от осевого сдвига; стираемый бронзовый порошок распространяется с маслом по всей системе смазки, что способствует развитию аварии.

Все же в большинстве случаев баббитовая заливка является неоправданной, а для сильно нагруженных подшипников непригодной.