С целью некоторой иллюстрации высказанных выше положений и применения их к турбинам в целом, рассмотрим несколько характерных конструкций и покажем, как изменялся подход к конструированию паровых турбин за последние 30 лет.

Рассматриваемые конструкции будем оценивать с точки зрения взглядов и условий, существовавших во время их создания, а также и с позиций сегодняшнего дня.

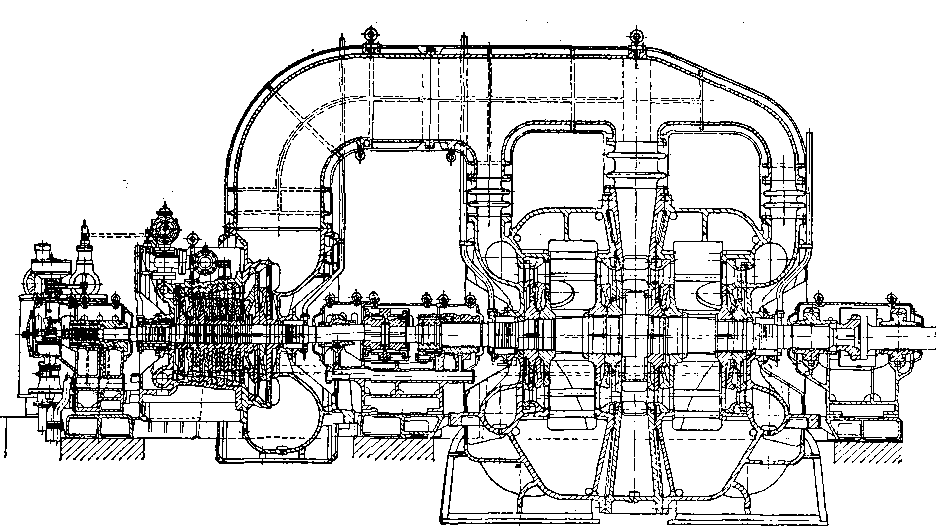

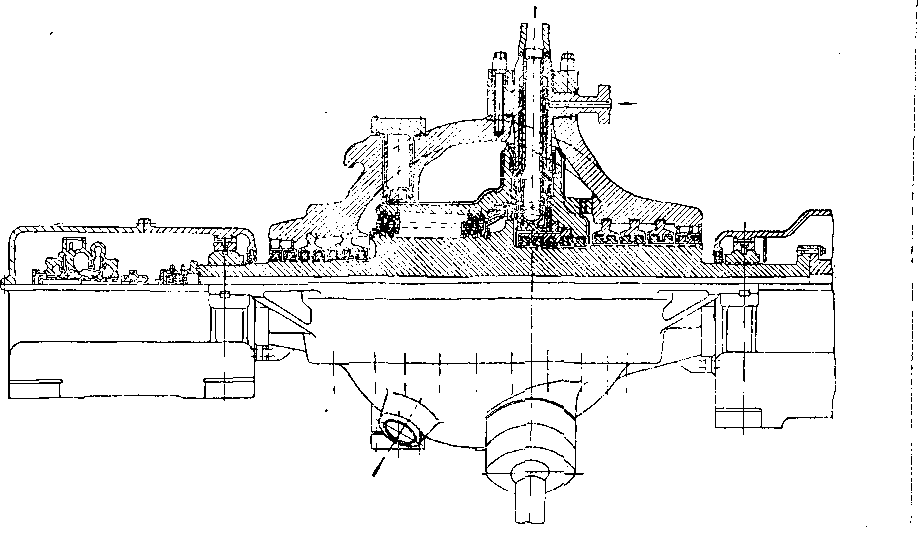

На фиг. 100 представлена турбина фирмы «Бумаг» конструкции около 1930 г. Мощность турбины 30000 кВт, число оборотов 3000 в минуту, давление пара 32 ата, его температура 410°С.

Отметим, прежде всего, что рассматриваемая турбина не производит впечатления совсем устаревшей и ее конструкция радикально не отличается от современной, что говорит о высокой степени отработки конструкции паровых турбин уже в то время. Отличие современных турбин состоит главным образом в более высоком к. п. Д. проточной части, в применении новых технологических процессов изготовления (например, сварки), в усложнении схемы (регенерация, регулируемые отборы, промежуточный перегрев) и конструкции (увеличение числа автоматических и защитных устройств и пр.). И, конечно, накладывает свой отпечаток на конструкцию повышение единичной мощности агрегата и начальных параметров пара, а также предъявление к турбине некоторых специфических требований.

Для времени создания этой турбины характерно общее стремление к сокращению издержек производства (в данном случае — к снижению расхода топлива), причем имевшийся в эти годы избыток капитала давал возможность предпочитать хотя и более дорогие, но зато более экономичные турбины. Именно в эти годы были созданы многокорпусные конструкции, с малыми перепадами на ступень и с малыми скоростями пара, отличающиеся повышенной экономичностью и высокой стоимостью изготовления. Такие тенденции конструирования были особенно распространены в западноевропейском турбостроении в 1924—1927 гг. и затем постепенно спадали, перейдя, в известной степени, в свою противоположность в годы активной подготовки ко второй мировой войне.

Фиг. 100. Турбина мощностью 30 тыс. кВт, на параметры пара 32 ата, 410°, фирмы «Бумаг».

В данной конструкции стремление к повышению экономичности нашло отражение главным образом в сравнительно большом числе ступеней, что потребовало двухцилиндрового исполнения турбины, и в стремлении использовать глубокий вакуум, что привело к устройству четырех выхлопов в конденсатор.

Фирма «Бумаг» не принадлежала к числу ведущих немецких фирм. Она не умела делать надежно работающие длинные лопатки, чем можно объяснить создание конструкции с четырьмя выхлопами, всего по 7500 квm на каждый выхлоп; это слишком мало даже для тех времен и даже с учетом использования глубокого вакуума. Недостаточно обоснована и двухцилиндровая конструкция чисто конденсационной турбины такой мощности. Дополнительные потери в перепускных трубах и в концевых уплотнениях сводят на нет большую часть экономии от развития проточной части за счет двухцилиндрового исполнения.

Для рассматриваемой конструкции характерно широкое применение литья, в том числе для выхлопных частей и для перепускных труб. Эго, по-видимому, объясняется недостаточным еще в те годы распространением сварки и низкой стоимостью литья. Диафрагмы установлены непосредственно в расточке цилиндров, без промежуточных обойм, и уплотнены шнуром, что дает неустойчивое положение диафрагм в радиальном направлении. Применению такой конструкции способствует отсутствие отборов пара и соответствующих камер. Сопловых коробок нет, пар от регулирующих клапанов поступает непосредственно в каналы цилиндра. Эго а также соединение цилиндров с корпусами подшипников с по мощью полуфланцев способствует значительному изменению формы и взаимного положения деталей при пусках и требует медленного пуска с тщательным прогревом. Плохая центровка диафрагм в корпусе, жесткие промежуточные уплотнения и гибкие, плохо защищенные роторы делают возможные задевания очень опасными. Подшипники ротора низкого давления расположены не в корпусе ч. н. д., а в самостоятельных корпусах, что предъявляет повышенные требования к их центровке с корпусом ч. н. д.

В ч. в. д. применены диафрагмы с залитыми в сталь лопатками, что теперь встречается довольно редко. Концевые уплотнения угольные, кроме переднего уплотнения ц. в. д., выполненного комбинированным: сначала лабиринт, потом отсос пара и затем угольные кольца. Такая конструкция уплотнения снижает давление пара на угольные кольца и позволяет иметь минимальную утечку пара во внешнюю среду. Однако в данном случае такое усложнение уплотнения вряд ли оправдано.

Подшипники этой турбины, пожалуй, самые устаревшие ее узлы: очень велико соотношение (около 1,8) для опорных подшипников, гребенчатые подшипники в качестве упорных, хотя в те годы подшипники типа Мичеля были уже широко распространены и зарекомендовали себя, как вполне надежные устройства.

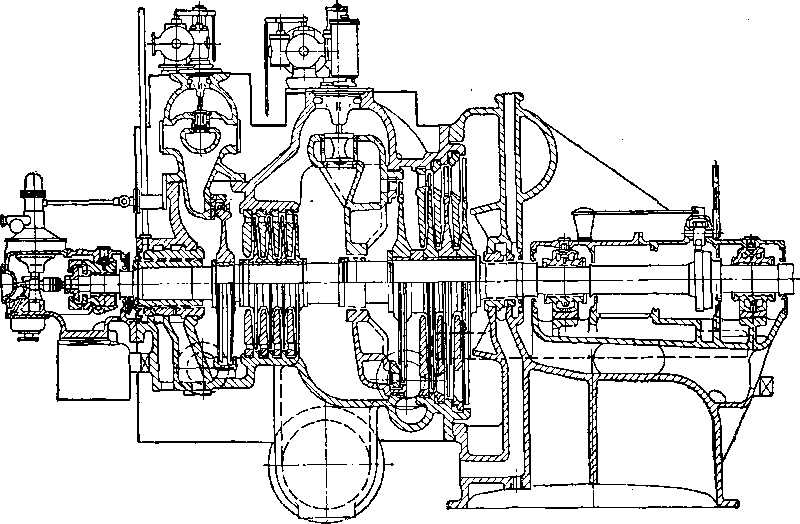

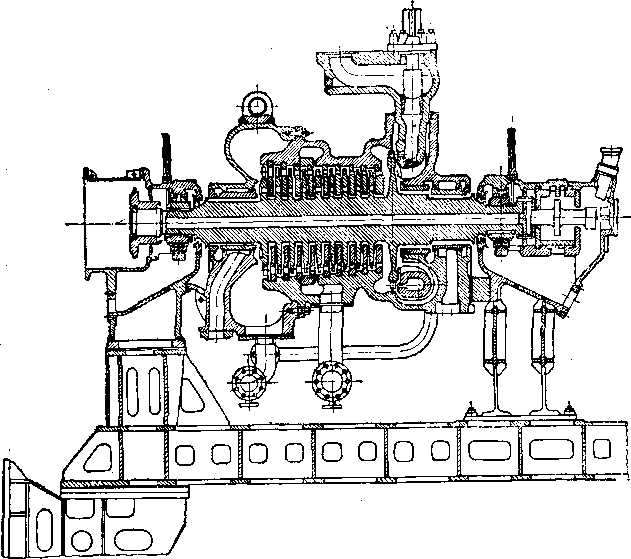

Обстановка в годы, непосредственно предшествовавшие второй мировой войне и после ее начала, была в корне отличной от указанной и обусловила совершенно иные тенденции в конструировании турбин. Отражением этих тенденций является турбина фирмы АЕГ (фиг. 101), сконструированная примерно в 1940 г. Турбина имеет мощность 12000 кет, работает с параметрами пара 29 ата, 400й С и имеет регулируемый отбор пара для отопления при давлении 1,2—2,5 ата с расходом на эти цели до 70 т/час.

Условия начавшейся войны требовали всемерного упрощения конструкции изделий, уменьшения материальных затрат на их изготовление, даже ценой некоторого снижения экономичности. Конструкция рассматриваемой турбины весьма проста. Число ступеней сведено к минимуму и составляет всего 9. Чтобы осуществить такое уменьшение числа ступеней, применено сильно нагруженное регулирующее колесо скорости большого диаметра. Из камеры этого колеса осуществлен первый отбор пара на регенерацию при давлении 4—7 ата. Большой перепад на регулирующую ступень, несмотря на ее довольно высокое совершенство, и малое число ступеней обусловили среднюю экономичность этой турбины. Регулирование 5 клапанами обеспечивает сравнительно медленное снижение экономичности с изменением нагрузки, что особенно важно для турбин с отбором пара.

Для турбины характерны большие промежуточные камеры и расстояния между группами ступеней, а также большой наружный диаметр цилиндра. Неподвижная его точка расположена на оси конденсатора; на корпус переднего подшипника цилиндр опирается в плоскости горизонтального разъема. Благодаря совершенной системе опирания цилиндра и удачной конструкции подвески диафрагм хорошо сохраняется взаимное положение ротора и цилиндра и обеспечивается надежная работа турбины даже при жестких уплотнениях. Отрицательным в конструкции являются направленные в стороны патрубки отборов пара, нарушающие симметричность корпуса и влекущие за собой его искривление при работе. Турбина имеет характерные формы, свойственные конструкциям фирмы АЕГ.

Примером предвоенных конструкций судовых турбин служит приведенная на фиг. 33 т. н. д. крупного турбозубчатого агрегата фирмы «Дешимаг» (Deutsche Sch'ffund. Maschitienbau Akt engeselschaft). Конструкция создана около 1940 г. и является для этой ведущей германской судостроительной фирмы типовой, применявшейся ею вплоть до военного разгрома Германии. Агрегат рассчитан на средние параметры пара и выполнен с большим количеством корпусов: т. в. д., т. с. д., т. э. х.1, т. в. д. з. х.2, т. н. д. + т. н. д. з. х.; все эти 5 турбин работают на один редуктор.

1 Турбина экономического хода.

2 Турбина высокого давления заднего хода.

Фиг. 101. Турбина мощностью 12 тыс. кВт, на параметры пара 29 ата., 400°, теплофикационная, фирмы АЕГ.

Т. н. д. встроена в конденсатор, что дает сокращение высоты установки, уменьшение ее веса, снижение потерь между турбиной и конденсатором. Турбина опирается на конденсатор, что вряд ли можно признать удачным решением, так как конденсатор может сильно нагреваться, особенно при работе т. з. х., т. н. д. которой размещена в том же корпусе.

Центральный отсос в конденсаторе при сплюснутой форме трубного пучка не кажется удачным конструктивным решением. Кроме того, при центральном отсосе возможен сильный нагрев стенок конденсатора при падении вакуума или при работе т. з. х., что свойственно судовым турбинам.

Обращает на себя внимание большой диаметр дисков цельнокованого рогрра (около 1300 мм), а также весьма продуманная общая конструкция агрегата, особенно его корпуса. Турбина для своего времени должна считаться весьма прогрессивной; ряд ее элементов рассмотрен выше в качестве примера оригинальных решений узлов турбин.

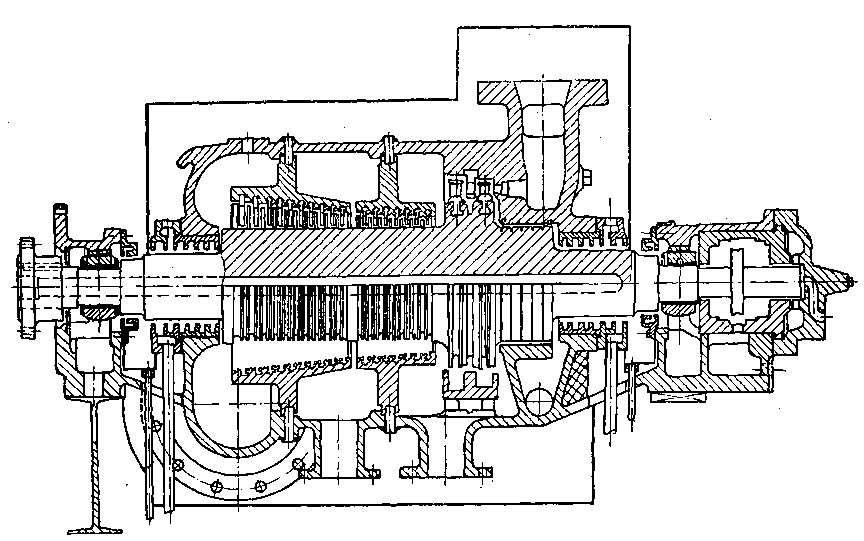

Судовая турбина, показанная на фиг. 102 и фиг. 103, сильно отличается от предыдущей, хотя создана всего на 3—4 года позднее. Она предназначена для торговых судов большого водоизмещения и строилась такого типа для мощностей от 2800 до 18000 л. с. Турбина спроектирована фирмой «Вестингауз» для начальных параметров 42—63 ата и 430—540 оC. Такие параметры для судовых турбин применялись тогда только как опытные, и использование их для паротурбинных установок торгового флота явилось новшеством. Однако в части маневрирования к турбинам гражданского флота предъявляются меньшие требования, и внедрение в них более высоких параметров пара встречает меньше трудностей.

Обращают на себя внимание массивные роторы, особенно т. н. д., их прогрев значительно отстает от прогрева цилиндров. Цилиндры короткие и жесткие, формы их простые, направляющие лопатки установлены в обоймах, закрепленных на радиальных штифтах большого диаметра. Рабочие лопатки регулирующей ступени сделаны за одно целое с бандажами, реактивные ступени имеют приклепанные бандажи; бандажных проволок нет. Это позволяет увеличить радиальные зазоры и уменьшает опасность в случае задеваний. Простота, прочность и надежность характерны для этой конструкции.

Концевые уплотнения угольные, вызванные стремлением получить минимальные потери пара.

Корпуса подшипников отлиты заодно с цилиндрами. Это удешевляет конструкцию, но не способствует сохранению формы и взаимного положения цилиндров и корпусов подшипников. Поэтому применение шаровых опор вкладышей оправдано.

Перепуск пара из т. в. д. в т. н. д. расположен сбоку, что решает вопросы компоновки, но нарушает симметрию цилиндров. В т. в. д. предусмотрены отборы пара на регенерацию, что довольно редко встречается в судовых турбинах.

Фиг. 102. Т. в. д. судовой турбины средней мощности фирмы «Вестингауз».

![]()

Фиг. 103. Τ. н. д. судовой турбины средней мощности фирмы «Вестингауз».

Отсутствие сопловых коробок в т. в. д. не способствует стабильности цилиндра. Турбина заднего хода активная, размещена в корпусе т. н. д. Она сравнительно развита и имеет 4 ступени, что обеспечивает длительную работу т. з. х. при маневрах. Однако никаких мер по снижению нагрева ступеней переднего хода при работе турбины заднего хода не предусмотрено.

Послевоенное турбостроение характеризуется быстрым ростом параметров и мощностей турбин. Прерванное войной турбостроение в СССР сделало в эти годы качественный скачок, решив важнейшую задачу быстрого увеличения энергетических мощностей страны на передовом техническом уровне. Задача скорейшего восстановления и развития народного хозяйства Советского Союза в тяжелых послевоенных условиях требовала от конструкций турбин возможности их изготовления с минимальными затратами труда и материалов. Турбины должны были быть простыми и дешевыми, но достаточно экономичными: их эксплуатация должна была Еестись уже в условиях возрожденной экономики, и отвечать по своим показателям современному уровню.

Ведущая роль в создании новых послевоенных конструкций принадлежит ЛМЗ. Одна из первых созданных этим заводом турбин типа ВПТ-25-3 на начальные параметры 90 ата, 500°С представлена на фиг. 104. В основных чертах она была спроектирована в 1945 г. как одна из турбин унифицированной серии, охватывающей мощности от 25 до 100 мгвт и в дальнейшем строилась в большом количестве в течение ряда лет. Ее конструкция в значительной степени явилась прототипом для последующих и поэтому представляет особый интерес.

I Прежде всего следует отметить, что размещение в одном цилиндре турбины высокого давления со сравнительно большим количеством ступеней и с двумя регулируемыми отборами явилось большим техническим достижением и показало возможные пути упрощения конструкции турбин. Однако следствием этого явились и отрицательные черты: большая гибкость ротора и цилиндра, не стабильное взаимное положение их, трудный и медленный пуск, большой вес турбины, очень дорогой ротор.

Размещение в одной цилиндре оказалось возможным благодаря применению регулирующей ступени скорости, регулированию отборов с помощью диафрагм, коротким концевым уплотнениям. Основными чертами этой типовой конструкции можно считать также вварные сопловые коробки с приваренными к ним четырьмя корпусами регулирующих клапанов, комбинированный ротор, систему управления регулирующими клапанами от сервомотора поршневого типа, обоймовую конструкцию цилиндра.

Все уплотнения сделаны насадными, что для данных параметров и схемы уплотнений оказалась в примененной конструкции совершенно непригодным и привело к ряду аварий. В дальнейшем была достигнута надежная работа этого узла благодаря ряду принятых мер: применению лучшего материала для втулок, посадки с большим натягом и без зазоров, изменений в схеме подвода пара и др. Блочные уплотнения в данном случае вряд ли целесообразны.

Регулирующие клапаны односедельные; фланцы и крышки их корпусов чрезвычайно массивные. Регулирующая диафрагма производственного отбора выполнена с системой окон, эквивалентной четырехклапанному парораспределению. Однако форма окон и каналов неблагоприятна, и потери в них настолько велики, что экономичность данной регулирующей ступени немного выше, чем было бы при дроссельном регулировании простой диафрагмой. Устройство диафрагмы сложное, изготовление трудоемкое. Тем не менее конструкция диафрагмы представляет большой интерес, а ее применение явилось эффективным способом сокращения длины турбины.

Обоймовая конструкция цилиндра повышает его жесткость и позволяет легко получить необходимые камеры отборов.

Диафрагмы ч. в. д. выполнены сварными; в данной конструкции это не дает точных величин перекрыш и способствует снижению общей экономичности агрегата. Верхняя половина диафрагмы неудовлетворительно центрируется относительно нижней.

Слабым местом конструкции является маслоснабжение при помощи винтового насоса с зубчатой передачей к нему. Так как в в этой турбине значительно меняется положение оси вала в подшипнике по сравнению с положением при сборке, а также с учетом неизбежной вибрации ротора, эта зубчатая передача работает в тяжелых условиях и недостаточно надежна.

Примерно к 1952 г. относятся идеи, заложенные в конструкцию первой советской турбины на сверхвысокие параметры пара — 170 ата, 550—580°C, мощностью 150 тыс. кВт с промежуточным перегревом до 53 °C, разработанной ЛМЗ. Эта турбина в свое время была крупнейшей в Европе и знаменовала собой дальнейшие шаги советского турбостроения. Сохраняя основные черты конструкции более ранней серии, данная турбина типа СВК-150-1 (фиг. 105) имеет ряд существенных особенностей, отражающих рост мощности, параметров пара, применение промежуточного перегрева. Она решила многие, тогда новые, принципиальные вопросы. Турбина прошла длительный путь изучения и отработки, претерпела значительные изменения.

Турбина трех цилиндровая; после ц. в. д. пар идет в промежуточный пароперегреватель и входит в ц. с. д. при высокой температуре. Цилиндр низкого давления двухпоточный, со ступенями Баумана, что неизбежно при большом объемном пропуске пара в конденсатор.

Ц. в. д. имеет двойной цилиндр, что следует считать правильным для таких давлений и температур. Однако сделан он неудачно: поршневое соединение внутреннего цилиндра с наружным неразгруженное и вызывает большие некомпенсированные давления на оба цилиндра и их деформацию. Кроме того, плохо организован поток пара между внутренним и наружным цилиндрами. Поэтому слабо используются преимущества двустенного цилиндра для ускоренного и более равномерного прогрева и разности температур вверху и внизу цилиндра велики; о непомерно больших относительных осевых расширениях ротора и статора этой турбины, а также о ее исключительно медленном пуске говорилось выше.

В турбине использованы три типа роторов: цельнокованый комбинированный и составной. В каждом из цилиндров применен надо полагать, оптимальный тип ротора.

Насадные елочные уплотнения, конечно, непригодны для такой турбины; применение их, по-видимому, основывалось на многолетнем положительном опыте их эксплуатации. Однако изменившиеся, качественно иные условия работы уплотнений не были в данном случае достаточно учтены. В дальнейшем уплотнения в этих турбинах делались ненасадными. Однако скорость прогрева ротора при этом еще более возросла по сравнению со скоростью прогрева наружного цилиндра и относительное расширение ротора и статора увеличилось.

Обращает на себя внимание непомерная длина уплотнений ц. в. д. со стороны паровпуска, равная всей длине проточной части, что ухудшило многие свойства турбины.

Каминные трубы для выпуска пара из уплотнений в машинный зал выглядят в этой турбине, конечно, сильно устаревшими.

Регулирующие клапаны установлены на турбине по типовой конструкции ЛМЗ, что для данной турбины в целом вряд ли является положительным решением. Фланцы регулирующих клапанов весьма массивны, что при пусках приводит к тому, что термические напряжения значительно превосходят предел текучести стали. Борьба с этим возможна только дальнейшим уменьшением скорости прогрева.

Весь вал турбоагрегата фиксируется в осевом направлении двумя упорными подшипниками. Примененная между ц. в. д. и ц. с. д. пружинная муфта при такой передаваемой мощности слишком напряжена, сложна и дополнительно нагружает упорные подшипники. Передний подшипник, в котором установлены также органы регулирования и центробежный масляный насос, велик по своим размерам. В его конструкции удачно решены многочисленные перепуски масла в виде залитых в стенки труб.

Примером дальнейшего развития конструкции мощных турбин ЛМЗ служит турбина ПВК-200-1 (фиг. 106) на несколько более низкие параметры пара — 130 ата, 565/565°С, что позволяет ограничиться для ее изготовления перлитными сталями. Турбина создана около 1957 г.

Сопоставление этой турбины с турбиной СВК-150-1 показывает путь, пройденный заводом в деле конструирования мощных турбин. Эта турбина при большей мощности короче турбины СВК-150-1.

Фиг. 106. Турбина ЛМЗ на повышенные параметры пара типа ПВК-200-1.

Особенностями конструкции турбины ПВК-200-1 можно считать: одинарный, безобоймовый цилиндр в. д., расположение клапанов свежего пара также после промежуточного перегрева, на турбине, встречный поток пара в ц. в. д. и ц. с. д., отсутствие подвижных муфт, один упорный подшипник на весь агрегат, уменьшенное число подшипников.

Одинарный цилиндр в. д. для таких параметров следует считать большим минусом. Несмотря на уменьшение диаметра цилиндра даже ценой отказа от обойм, толщина стенки велика, прогрев его идет медленно, термические напряжения значительны. Возможно коробление цилиндра, нарушение плотности разъема. Нагрев цилиндра отстает от нагрева ротора; однако в данном случае минимальные зазоры при этом увеличиваются.

Расположение регулирующих клапанов в. д. на турбине в данном случае может быть объяснено только приверженностью завода к своим типовым решениям, так как уменьшение паровых объемов за счет такой установки клапанов в турбинах с промежуточным перегревом играет незначительную роль.

Встречный поток пара в ц. в. д. и ц. с. д. дает лучшую компоновку агрегата и приводит вместе с двухпоточным ц. н. д. к его разгрузке от осевых усилий. Это позволяет ограничиться одним упорным подшипником на всю турбину и избавиться от подвижных муфт, которые при такой большой передаваемой мощности были бы сложны и мало надежны.

Жестко соединенные роторы ц. в. д. и ц. с. д. опираются всего на три подшипника; это'создает некоторую неопределенность в распределении нагрузок между подшипниками, но зато устраняет такое зло, как жесткое соединение валов, каждый из которых опирается на два. подшипника. Сокращение числа подшипников тоже благоприятно: уменьшается длина турбины, упрощается ее устройство.

Длина уплотнений ц. в. д. гораздо меньше, чем у турбины СВК-150-1, что дает, по-видимому, увеличение утечек пара.

Как и в турбине СВК-150-1, предохранительные атмосферные клапаны заменены здесь диафрагмами на верхней половине корпуса ц. н. д., выпускающим пар при их разрыве от повышения давления прямо в машинный зал.

На фиг. 27 показана турбина ВР-6-2 ТМЗ (1955 г.) совсем другого масштаба: параметры свежего пара 90 ата, 500.° С, противодавление 37 ата. Турбина имеет 6 регулирующих клапанов, установленных вне турбины (фиг. 93). В верхней половине цилиндра вварены две сопловые коробки, в нижней—четыре. Благодаря большому количеству регулирующих клапанов и развитой проточной части турбина сохраняет сравнительно высокую экономичность в широком диапазоне нагрузок.

Форма цилиндра из-за отсутствия на нем клапанов довольно симметричная, что обусловливает малые деформации цилиндра. Выполнение цилиндра одностенным оправдано в данном случае малыми размерами турбины и применением в качестве регулирующей ступени колеса скорости, что снижает давление в цилиндре до 56 ата максимум.

Длина уплотнений сравнительно велика, что вместе с малым диаметром вала (ротор гибкий) обеспечивает малую утечку. Этому способствует также улучшенная подвеска первой обоймы уплотнений: она опирается на кронштейн, вваренный в цилиндр после установки сопловых коробок. Надежная установка обоймы помогает сохранению небольших зазоров в уплотнениях при эксплуатации. Уплотнения сделаны без насадных втулок.

Вестовых труб нет; пар из концевых отсеков отсасывается специальным эжектором, как это осуществляется во всех турбинах ТМЗ с 1952 г. Такой отсос позволяет полностью устранить опасность обводнения масла, ликвидировать потери пара и выход его в машинный зал, облегчает автоматизацию работы уплотнений.

Масляный насос приводится от вала турбины с помощью торсионного шлицевого валика. Насос имеет свои подшипники, что значительно увеличило размеры корпуса подшипника, в котором он установлен.

Недостатком рассматриваемой турбины является значительно большая скорость расширения ротора, чем статора, что заставляет искусственно снижать скорость прогрева. Облегчает положение то, что длина турбины мала (расстояние между подшипниками 2730 мм); потому относительные осевые расширения ротора и статора не получаются особенно большими.

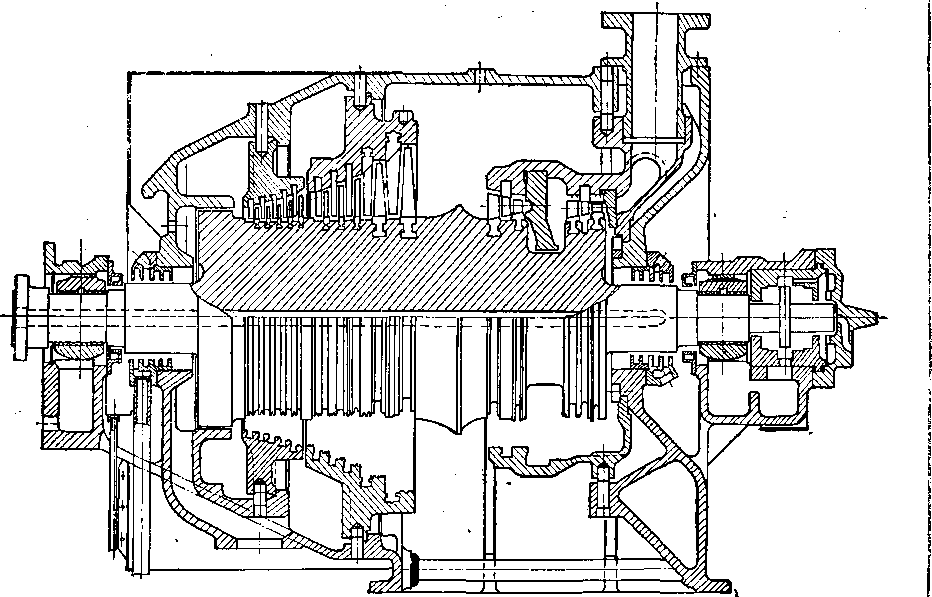

Другой подход к проектированию турбин на особо высокие параметры пара показан на проекте турбины СКР-100 с реактивным облопачиванием, разработанной ХТГЗ в 1957 г. Эта турбина (фиг. 107) имеет мощность 100 тыс. кВт и рассчитана на начальные параметры 300 ата, 650°С и противодавление 170 ата. Столь высокие параметры потребовали двустенного цилиндра, яйцеобразной формы наружного цилиндра с наружным диаметром свыше 2 м, введения внутреннего охлаждения сопловых коробок и внутреннего цилиндра. Для охлаждения используется пар с давлением 256 ата и температурой 525°C. Охлаждающий эффект такого пара, конечно, не очень велик, но следует считаться с термическими напряжениями, и без того возникающими вследствие охлаждения. Регулирующие клапаны установлены отдельно от турбины; имеется четыре радиальных подвода пара.

Несмотря на двустенность цилиндра, его стенки все-таки очень толстые (140 мм), и прогрев должен производиться медленно. Экран также способствует замедлению прогрева. Первая обойма уплотнений нагружена разностью давлений 135 ат и трудно рассчитывать на ее удовлетворительную плотность в разъеме.

Сложная система охлаждения, содержащая ряд сравнительно ажурных деталей, работающих в условиях высоких температур и одностороннего их охлаждения, является, безусловно, слабым местом турбины и нуждается в тщательной отработке.

Фиг. 107. Турбина с противодавлением, на сверхвысокие начальные параметры пара, мощностью 100 тыс. кВт, ХТГЗ.

Пропуск пара турбиной очень велик, между тем высота лопаток первой ступени составляет всего 20,5 мм, а последней —42,5 мм.

Примером максимально упрощенной конструкции является турбина АПТ-12 КТЗ (см. фиг. 4), разработанная в 1958 г. и рассчитанная на средние параметры пара — 35 ата, 435° С. В турбине использованы типовые конструктивные решения КТЗ.

Фиг. 108. Т. в. д. судовой турбины КЗ для сухогрузного судна.

Вал турбины постоянного диаметра с насадными автофретированными дисками, почти без ступиц, без втулок уплотнений. Передняя опора гибкая. Регулирующие клапаны расположены в общем корпусе и поднимаются общей траверсой, аналогично показанному на фиг. 93. От двух клапан в пар подводится к соплам нижней половины. Регулирование отборов клапанное; эти клапаны расположены весьма компактно и не требуют, по-видимому, большей длины турбины, чем при регулирующей диафрагме.

Фиг. 109. Т. н. д. судовой Турбины КЗ для сухогрузного судна.

Диафрагмы установлены непосредственно в корпусе. Корпус длинный и сравнительно гибкий. Крепление сопел не очень надежное, но достаточное при параметрах пара этой турбины.

Применен комбинированный насос — упорный подшипник отдельно от опорного; колодки опираются на упругое кольцо. Шаровых опор нет, что при большом расстоянии между подшипниками (3400 мм) и примененной конструкции цилиндра, корпусов подшипников и их соединений вряд ли обеспечивает хорошую работу подшипников. Совмещение упорного подшипника с насосом позволило сделать консольную часть вала очень короткой.

Вся турбина сильно упрощена, что явилось результатом тщательного изучения конструкций и экспериментирования. Недостатками конструкции турбины можно считать большую гибкость вала и асимметрию цилиндра, а также отсутствие шаровых опор у подшипников, хотя за счет этого снижены вес турбины и трудоемкость ее изготовления.

Рассмотрим еще судовую турбину КЗ конструкции последних лет для крупного грузового судна, представленную на фиг. 108 и фиг. 109. Конструкция решена преимущественно в формах, свойственных скорее стационарным турбинам; специфики судовых турбин немного. Обе турбины сделаны активными, с цельноковаными роторами и безобоймовыми цилиндрами. Цилиндр т. в. д. довольно гибкий и асимметричный; однако небольшие его размеры снижают возможные деформации. Цилиндр т. н. д. весьма жесткий; в нем же размещена турбина заднего хода, достаточно в данном случае развитая — 3 ступени. Т. з. х. имеет полный подвод пара; корпус турбины хорошо подвешен внутри т. н. д. и не должен вызывать ее деформации.

Опорные подшипники обеих турбин имеют шаровые вкладыши. Это в данном случае необходимо хотя бы в связи с возможностью больших деформаций судового фундамента. Упорные подшипники выполнены по типу подшипника, показанного на фиг. 53, и дают равномерное распределение нагрузки между колодками. Таким образом, оба вида подшипников приспособлены к работе с перекосами.

Гибкие опоры обеих турбин в носовой части можно считать вполне обоснованными.