Оценка методов прогнозирования эксплуатационной надежности сварных соединений паропроводов

Гофман Ю. М., Симановская Е. Ю.

Обеспечение надежности работы энергооборудования ТЭС с каждым годом становится все более важным, так как старение оборудования опережает ввод новых мощностей. Существующая тенденция к продлению ресурса энергооборудования сверх расчетного срока вызывает необходимость совершенствования техники определения остаточного срока службы паропроводов из теплоустойчивых сталей и, в первую очередь, это относится к сварным соединениям как слабым элементам в системе паропроводов, длительно эксплуатирующихся в условиях ползучести.

В статье рассматриваются пять методов прогнозирования остаточного срока службы сварных соединений, их преимущества и недостатки на примере поврежденных и неповрежденных сварных соединений из сталей 15Х1М1Ф и 12Х1МФ, работающих при Т>500°С, сведения о которых представлены в таблице. Все методы прогнозирования сравниваются с результатами лабораторного металлографического исследования микроповреждаемости.

Металлографическое исследование микроповреждаемости

- Металлографическое исследование микроповреждаемости проводится по вырезкам согласно [1]. Микроповреждаемость (поры) определяется металлографическим анализом микрошлифов, выполненных по поперечному сечению сварного соединения. Оценка состояния сварного соединения проводится в соответствии с [2] по 5-балльной шкале:

In - микроповрежденность оптическими методами металлографии не выявляется;

2п - единичные поры ползучести размером до 2 мкм числом 1-3 поры на поле, охватываемом окуляром микроскопа при увеличении х 1000;

3п - укрупнение пор ползучести до 1 - 3 мкм, появление новых пор размером до 1-2 мкм. Общее число пор на поле, охватываемом окуляром микроскопа при увеличении х 800 -:- 1000, от 5 до 8;

IVn - увеличение размера пор ползучести до 1 - 5 мкм, появление цепочек пор по границам зерен или скоплений (до 10-15 пор) на поле, охватываемом окуляром микроскопа при увеличении х 800 -:- 1000. Появление трещин надрывов длиной до 2 - 5 мкм, берущих начало от пор ползучести;

Vn - увеличение протяженности отдельных микротрещин до 200 - 300 мкм; появление макротрещин по границам зерен вплоть до развития магистральной трещины.

Остаточный ресурс определяется исходя из работы [3].

Результаты исследования представленных в таблице сварных соединений приведены далее.

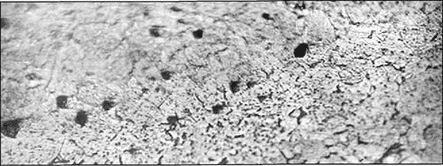

Сварное соединение № 1 - в поперечном сечении в зоне термовлияния (ЗТВ), на глубине 12 мм выявлено максимальное число пор - 10 шт.

Рис. 1. Зона термовлияния сварного соединения № 1, поперечное сечение, х 500

Следует отметить, что поры были обнаружены и в наплавленном металле - максимальное их число 15 шт. было обнаружено в центральной части наплавленного металла, на глубине 1/2 толщины сечения шва. Состояние сварного соединения № 1 соответствует IVn стадии, исчерпание ресурса составляет 80 - 90%, остаточный ресурс будет порядка 15 тыс. ч.

Сварное соединение № 3 повредилось с образованием продольной трещины длиной порядка 62% периметра сварного шва (рис. 2). При металлографическом исследовании поперечного сечения вырезанного темплета были обнаружены поры в ЗТВ и в наплавленном металле. Состояние сварного соединения оценено Vn стадии, исчерпание ресурса -100%.

Сварное соединение № 4 повредилось с образованием продольной трещины длиной порядка 20% периметра сварного шва (рис. 3). При металлографическом исследовании было обнаружено порядка 15 пор в ЗТВ, а в металле трубы, примыкающей к ЗТВ, до 10 пор. Состояние сварного соединения оценено Vn стадии, исчерпание ресурса - 100%.

Сварное соединение № 5 неповрежденное. Максимальное число пор, 15 шт., обнаружено в ЗТВ и в наплавленном металле на глубине 1/2 толщины сечения сварного соединения. Состояние сварного соединения оценено IVn стадии, исчерпание ресурса - 80%, остаточный ресурс будет порядка 30 тыс. ч.

Сварное соединение № 6 неповрежденное. Максимальное число пор - 4 шт. - обнаружено в ЗТВ на глубине 6 мм от наружной поверхности.

Рис. 2. Сквозная трещина в сварном соединении № 3 длиной 62% периметра

В центральной части наплавленного металла на глубине 1/3 толщины сечения обнаружено 6 пор. Состояние сварного соединения оценено II - 3п стадии, исчерпание ресурса - 70%, остаточный ресурс будет порядка 60 тыс. ч.

Сварное соединение № 7 неповрежденное. На поперечном сечении вырезанного темплета на глубине 1-2 мм от наружной поверхности ЗТВ были обнаружены единичные поры, а в средней части сечения была обнаружена трещина вдоль линии сплавления (рис. 4), что соответствует Vn стадии, для которой исчерпание ресурса составляет 100%.

Сварное соединение № 8 неповрежденное. Максимальное число пор - 8 шт. - было обнаружено в ЗТВ на глубине 10 мм от наружной поверхности (рис. 5). В средней части наплавленного металла обнаружено до 4 пор. Состояние сварного соединения соответствует 3п стадии, исчерпание ресурса - 70 - 80%, остаточный ресурс будет порядка 35 тыс. ч.

Номер сварного соединения | Диаметр трубы, мм, материал | Среда | Время наработки, тыс. ч | Состояние сварного соединения |

1 | 273/183, 15Х1М1Ф | Т= 545°С, Р = 25,5 МПа | 138 | Неповрежденное |

3 | 377/257, 15Х1М1Ф | Т= 545°С, Р = 25,5 МПа | 124 | Поврежденное, длина трещины примерно 62% периметра |

4 | 426/394 12Х1МФ | Т= 545°С, Р = 2,5 МПа | 249 | Поврежденное, длина трещины примерно 20% периметра |

5 | 377/257, 15Х1М1Ф | Т= 545°С, | 117 | Неповрежденное |

6 | 377/257, 15Х1М1Ф | Т= 545°С, Р = 25,5 МПа | 138 | То же |

7 | 273/221, 12Х1МФ | Т=510°С, | 301 | “ “ |

8 | 273/183, 15Х1М1Ф | Т= 543°С, Р = 25,5 МПа | 138 | “ “ |