ОЧИСТКА КОНДЕНСАТА И ДОБАВОЧНОЙ ПИТАТЕЛЬНОЙ ВОДЫ НА ЗАРУБЕЖНЫХ БЛОЧНЫХ ЭЛЕКТРОСТАНЦИЯХ

М. С. ШКРОБ

(ЭНИН)

а) Очистка конденсата на блоках с прямоточными котлами докритического и сверхкритического давлений

Основными источниками загрязнения конденсата на блочных конденсационных электростанциях (КЭС) являются присосы охлаждающей воды в конденсаторах турбин и коррозия металла оборудования. Нормы VGB* предписывают, чтобы при пускe блоков с прямоточными котлами содержание Fe в конденсате не превышало: 100 мкг/кг — перед подачей циркуляционной воды в котел, 50 мкг/кг — перед растопкой (зажиганием горелок), 20 мкг/кг — перед подъемом температуры до 300° С; 5 мкг/кг — при непрерывной работе котла.

| Электростанция и блок | Мощность блока, МВт | Давление, бар | Поток конденсата, м3/ч | Пропускная способность, % общего расхода конденсата | Температура, °C | |

фильтров предварительной очистки | фильтров обессоливания | |||||

Файло, № 6 ... | 120 | 316 | 233 | 60 | 20 | 32—55 |

Эвон, № 8 . | 250 | 246 | 563 | 100 | 100 | 32—55 |

Эддистон: |

|

|

|

|

|

|

№ 1 | 325 | 352 | 556 | 25—50 | 25—50 | 32—55 |

№ 2 | 325 | 246 | 556 |

|

|

|

Брид, № 1 .. | 500 | 246 | 850 | 100 | 35 | 32—55 |

Спорн, № 5 ... | 500 | 246 | 850 | 100 | 35 | 32—55 |

Хантингтон Бич: |

|

|

|

|

|

|

№ 3 | 210 | 169 | 658 | 50 | 50 | 32-55 |

№ 4 | 210 | 196 | 658 |

|

|

|

Кольбер, № 5 | 500 | 169 | 1 110 | 100 | 100 | 32—49 |

Крей, № 1 | 191 | 169 | 422 | 100 | 100 | 32—55 |

Саварен, № 5 . | 350 | 169 | 545 | 100 | 100 | 32—46 |

Эддистон, № 3 . | 325 | 352 | 635 | 100 | 100 | 113 |

Парадайз: |

|

|

|

|

|

|

№ 1 | 650 | 169 | 1 563 | 100 | 100 | 32—49 |

№ 2 | 650 | 169 | 1 563 | 100 | 100 | 32—49 |

Гудзон .. | 400 | 246 | 1 157 | 0 | 100 | 32—46 |

Теннерс Крик, № 4 .. | 600 | 246 | 1 563 | 100 | 30 | 32—49 |

Потомак, ст. „Е“: |

|

|

|

|

|

|

№ 1 | 335 | 246 | 822 | 100 | 100 | 32—55 |

№ 2 | 335 | 246 | 822 | 100 | 100 | 32—55 |

Бёлл Ран, № 1 ... | 900 | 246 | 1 983 | 33 | 100 | 32—55 |

Миддлтон, № 3 . | 230 | 169 | 635 | — | 100 | 32—55 |

Ныо-Бостон ... | 380 | 169 | 771 | 0 | 100 | 32—55 |

Иллинойс, № 1 . | 356 | 169 | 1 020 | 0 | 100 | 32—38 |

* Максимальная

Фильтры обессоливания | Материал трубок подогревателей | Добавочная вода | Год пуска конденсатоочистки | |

Скорость фильтрования, м/ч | Способ регенерации | |||

26,8 | В фильтре | в. д. — углер. сталь | Химически обессоленная | 1957 |

18,3 | То же | в. д. — монель-металл | То же | 1959 |

18,3 | " " | в. д. — нерж. сталь | " " | 1959 |

24,4 | " " | в. д. — монель | Конденсат испарителей + химически обессоленная для пуска | 1960 |

24,4 | " " | в. д. — монель | То же | 1960 |

73,2 | Выносная | в. д. — купроникель | Химически обессоленная | 1961 |

75,7 | " " | н. д. — инконель | Конденсат испарителей + химически обессоленная (резерв) | 1961 |

24,4 | В фильтре То же | н. д. — нерж. сталь | Химически обессоленная | 1961 |

61,0 122,0* | Выносная | в. д. — нерж. сталь | Химически обессоленная | 1961 |

9,8 | Смена ионитов | в. д. — то же | То же | 1963 |

73,2 | Выносная | в. д. — инконель | Конденсат испарителей | 1963 |

80,5 | " | в. д. — нерж. сталь | Химически обессоленная | 1964 |

Для обеспечения требуемой чистоты конденсата на всех зарубежных блочных электростанциях с прямоточными котлами сооружены конденсатоочистки, в задачу которых входит: непрерывный вывод из цикла солей, окислов металлов и SiO2 — продуктов коррозии и эрозии металла и присосов охлаждающей воды в конденсаторе турбины; предотвращение неожиданных остановок блока при повреждениях конденсаторных труб; быстрое удаление загрязнений при первом и последующих пусках блоков. В соответствии с указанными задачами установки для очистки конденсата состоят обычно из трех последовательно включенных элементов: 1) механических фильтров для удаления взвешенных веществ; 2) ионитных фильтров смешанного действия (ФСД) для обессоливания; 3) барьерных фильтров для улавливания мелких частиц монитор (образующихся, например, в результате истирания), которые могут выноситься из ФСД.

До недавнего времени производительность индивидуальной конденсатоочистки, размещаемой, как правило, непосредственно у каждого турбоагрегата, составляла ~20— 40% максимального расхода конденсата. Кроме индивидуальных конденсатоочисток, на этих электростанциях имеется резервная центральная конденсатоочистка, которая по мере надобности подключается к любому блоку. Эта конденсатоочистка рассчитана на пропуск 100% конденсата от наиболее мощного блока и ее обычно помещают в здании водоподготовительной установки КЭС.

Рис. 1. Включение установки для обессоливания конденсата в тракт питательной воды.

1 — конденсатный насос; 2 — в деаэратор; 3 — предвключенный конденсатный насос; 4 — главный конденсатный насос; 5 — насос обессоливающей установки.

В дальнейшем опыт эксплуатации показал ненадежность подобного решения водной проблемы мощных энергетических блоков с прямоточными котлами с паром сверхкритического давления. Поэтому в последние годы как в США, так и в Западной Европе отчетливо выявилась тенденция обеспечивать каждый блок с прямоточными котлами индивидуальной конденсатоочисткой, имеющей пропускную способность 100% общего расхода конденсата, выходящего из конденсатора (см. таблицу). Имеется ряд электростанций, где одна такая 100%- ная конденсатоочистка обслуживает два смежно расположенных блока.

С помощью установки для обессоливания конденсата сравнительно быстро удается получить воду и пар безупречного качества. Следует учитывать, что и в этом случае все загрязнения вместе с паром проходят сначала через турбину и только после этого могут быть удалены, вследствие чего неизбежно некоторое загрязнение турбины кремниевой кислотой и окислами железа. Можно, однако, первое время направлять генерируемый пар в обвод турбины непосредственно в конденсатор. Для уменьшения перерасхода топлива стремятся в это время работать с пониженной нагрузкой котла.

По причине больших капитальных затрат и эксплуатационных расходов обессоливание турбинного конденсата пока не получило широкого применения на зарубежных энергетических блоках с барабанными котлами сверхвысокого давления.

На рис. 1 изображены различные варианты принципиальных схем включения конденсатоочистительных установок в тепловую схему энергоблока. В схеме на рис. 1,а обессоливающая установка включена после конденсатного насоса 1, что связано в зависимости от условий эксплуатации с рабочим давлением установки до 25 бар. Если имеются предвключенный и главный конденсатные насосы, то установку лучше включать между ними (рис. 1,б), так как при этом рабочее давление значительно меньше и снижаются затраты на сооружение установки. Потери напора на обессоливающей установке можно компенсировать специальным насосом (рис. 1,в); это выгодно, если обессоливающую установку можно подключить к нескольким энергоблокам. Конденсатные насосы блоков, эксплуатируемых без конденсатоочистки, работают при этом в оптимальном режиме с меньшим расходом электроэнергии. В немногих случаях предусматриваются сборники для исходного и обработанного конденсатов с установкой дополнительного насоса. Иногда конденсаторы состоят из ряда секций, которые группами можно подключить к установке по обессоливанию.

Схемы и конструкции установок для очистки конденсата в США и ФРГ имеют некоторые различия, обусловленные, очевидно, тем, что в США мощности энергоблоков выше и имеется больше установок сверхкритического давления.

В ФРГ первые установки для очистки конденсата обычно состояли только из одних ФСД, что приводило к отрицательным последствиям, ибо эти фильтры недостаточно эффективно задерживают окислы железа. Поэтому возникали трудности, связанные с понижением рабочей емкости поглощения анионитов, загрязненных железоокисным шламом, а также обусловленные закупориванием отверстий в дренажных колпачках. Эти затруднения пытались ликвидировать путем установки предвключенных Н-катионитных фильтров с целью поглощения ими известной части окислов (удаляемых затем при регенерации фильтра), с тем чтобы защитить от загрязнений чувствительную анионитную смолу в ФСД. Однако в процессе эксплуатации предвключенных Н-катионитных фильтров выявились следующие серьезные затруднения:

а) При взрыхлении тяжелые крупные частицы окислов железа оставались в толще катионитового слоя, а также загрязняли нижнее дренажно-распределительное устройство.

б) Регенерация кислотой не обеспечивала полного удаления задержанных катионитом окислов железа, так как для этого были недостаточны ее продолжительность и температура раствора.

в) По сравнению с механическими фильтрами намывного типа (ФНТ) фильтрующая способность катионитных фильтров была хуже.

Для того чтобы улучшить отмывку катионитных фильтров от окислов железа, к регенерационному раствору НС1 стали добавлять NaF, однако ядовитость фторида чрезвычайно осложняет проблему сбросов сточных вод. С учетом этого опыта до катионитного фильтра стали часто устанавливать дополнительный механический (кварцевый) фильтр, особенно полезный во время пускового периода. Монокристаллический кварц незначительно загрязняет конденсат кремниевой кислотой (при температуре воды 20—30°С всего на 2—5 мкг/кг), легко поглощаемой на ФСД.

Включение в схему конденсатоочистки механического фильтра, казалось бы, делает Н-фильтр практически бесполезным, однако при этом следует учитывать необходимость удаления NH+4-ионов. При истощении катионита ФСД содержащимся в конденсате аммиаком фильтр теряет способность улавливать соли, вносимые в конденсат с сырой водой. Хотя поглощение анионов при этом не нарушается, но в фильтрате наряду с NH+4- ионами появляются Nа+-ионы. Поэтому от предвключенного Н- фильтра при необходимости сохранения постоянной готовности ФСД к ликвидации последствий внезапного присоса сырой воды можно отказаться лишь при условии увеличения доли катионита в загрузке ФСД.

В США на конденсатоочистках в настоящее время, как правило, устанавливают ФСД с предварительным осветлением конденсата в фильтрах намывного типа (ФНТ), которые особенно необходимы вовремя пуска блока. Вспомогательный фильтрующий материал в ФНТ способен удалять из конденсата не только грубодисперсные частицы, но также и коллоидные загрязнения. Таким образом, ФНТ в значительной степени снижает остаточное содержание железа в фильтрате, которое затем может без особых осложнений практически полностью удаляться на ФСД.

Удаляя из цикла окислы Fe и Сu, ФНТ сокращают продолжительность пуска энергоблока с 1 мес. примерно до 1 недели. Сокращение периода освоения полной мощности сооруженного энергоблока на 20 дней во многих случаях может окупить все затраты на установку ФНТ для очистки конденсата.

Эффективность удаления в ФНТ Fe и Сu из конденсата зависит от формы соединений этих металлов. После пуска блока формы этих соединений могут изменяться и степень их удаления зависит не только от pH и концентрации O2, но и от температуры и скорости движения конденсата. Продолжительность рабочего цикла ФНТ очень мала, особенно при первом пуске блока, когда содержание взвеси (главным образом окислов металлов) в конденсате чрезвычайно велико. Позднее при длительной эксплуатации продолжительность рабочего цикла ФНТ может достигнуть такой же величины, как у ФСД, если в обрабатываемый конденсат непрерывно дозировать определенное небольшое количество вспомогательного фильтрующего материала (например, целлюлозу).

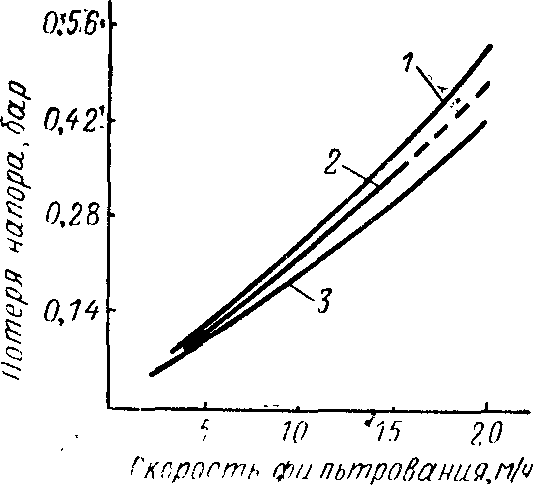

Рис. 2. Потеря напора на ФСД при различном содержании взвешенных Fe и Сu (по Levendusky).

К фирмам поставщикам ФНТ заказчики в настоящее время предъявляют следующие требования: ФНТ должен изготовляться из нержавеющей стали; внутренние элементы ФНТ должны допускать промывку обратным током воды без выемки из корпуса; ФНТ должны иметь смотровые окна для наблюдения за их работой; производительность насоса для подачи вспомогательного фильтрующего материала должна быть достаточной для обеспечения равномерного распределения намываемой массы по поверхности фильтра. Должен быть предусмотрен автоматически включающийся циркуляционный насос для поддержания циркуляции в периоды, когда прекращается расход конденсата, во избежание отрыва фильтрующего слоя.

Для решения некоторых неясных вопросов в области целесообразного и экономичного проектирования и эксплуатации установок для обессоливания конденсата в ФРГ были проведены исследования на полупромышленной опытной установке, состоящей из последовательно включенных Н-катионитного фильтра и ФСД.

Испытания показали, что полезная обменная емкость анионита не зависит от концентрации анионов в воде, поступающей на ФСД. Нет также зависимости величин остаточного содержания солей и SiO2 от солесодержания и кремнесодержания исходной воды. Хотя электропроводность конденсата перед ФСД изменялась от 1 до 285 мкмо/см, а кремнесодержание от 0,015 до 4,5 мг/кг, фильтрат ФСД постоянно имел электропроводность 0,04— 0,05 мкмо/см и кремнесодержание <5 мкг/кг SiO2-3.

На приморских электростанциях емкость поглощения ФСД принято рассчитывать на полное удаление загрязнений, вносимых при разрыве одной конденсаторной трубки в течение часа, что обеспечивает нормальную безопасную остановку блока.

Обычно очищенный в ФСД конденсат содержит железа и меди: <5 мкг/кг (каждого), общее солесодержание его не превышает 50 мкг/кг. На ряде зарубежных электростанций на трубопроводе обессоленного конденсата устанавливается задвижка с дистанционным управлением, автоматически закрывающаяся, когда электропроводность конденсата превышает допустимую величину; перед этой задвижкой помещают ловушку для ионитов на случай повреждения дренажного колпачка в ФСД.

По условиям термостойкости существующих за рубежом марок анионитов допускается работа ФСД на конденсате с температурой, не превышающей 70° С.

На тех конденсатоочистках, где регенерацию осуществляют в самом ФСД, скорость фильтрования поддерживают в пределах 30—50 м/ч. При этом избегают более высоких скоростей фильтрования, поскольку при увеличении потери напора внутренние распределительные устройства в ФСД подвергаются чрезмерным напряжениям. Вследствие этого для работы ФСД на скоростях >50 м/ч применяют внешнюю регенерацию, при которой достигается большая надежность эксплуатации благодаря более простой конструкции фильтра. Для уменьшения капиталовложений на сооружение конденсатоочисток стремятся увеличить скорость фильтрования воды на ФСД до 100—200 м/ч и выше.

В США были проведены в промышленных условиях испытания опытных фильтров со скоростями фильтрования воды до 200 м/ч. При этом выявилось, что при повышенных скоростях фильтрования анионитовые смолы измельчаются. Потери напора по кривым А и В (рис. 2) относятся к ФСД без предвключенного ФНТ. Кривая С относится к тому же конденсату, что и В, но предварительно пропущенному через ФНТ. Как видно из кривых, взвешенные примеси в конденсате вызывают значительную дополнительную потерю напора. Содержание железа и меди при исходной величине 10—20 мкг/кг с пиками до 40—60 мкг/кг снижалось на ФНТ до 2—4 мкг/кг, а после ФСД — до 1—2 мкг/кг. Величина зерна ионита составляла в среднем 0,5 мм. Обессоленный конденсат имел электропроводность 0,055 мкмо/см и кремнесодержания 13 мкг/кг SiO2-3. При размере зерен 0,78 мм потеря напора снижалась примерно в 2 раза, но электропроводность конденсата возрастала до 0,08 мкмо/см, а кремнесодержание до 52 мкг/кг SiO2-3. На мелкозернистых ионитах снижение содержания железа составляло 74%; на более крупном материале оно составляло лишь 27%. На основании полученных опытных данных был сделан вывод, что лучше избегать скоростей фильтрования выше 130 м/ч, так как при этом слишком велики потери напора и разрушается ионит. Вследствие значительной длительности рабочего цикла ФСД происходит сильное уплотнение ионитового слоя, в результате чего часто необходимо межрегенерационное взрыхление до истощения обменной емкости фильтра. По вопросу о необходимой частоте регенерации ФСД нет единого мнения. В зарубежной литературе часто указывается, что регенерацию ионитов нужно производить не реже 1 раза в 2 недели во избежание старения поглощенной SiO2 и гидроокиси железа. Однако работают установки, на которых иониты регенерируют через 4, 6 или 8, а в отдельных случаях и 12 недель.

Рис. 3. Установка ФСД с внешней регенерацией.

1 — воздух; 2 — емкость для ионитов; 3 — бак для регенерации; 4 — анионит; 5 — бак для регенерации и разделения; 6 — катионит; 7 — исходный конденсат; 8 — от регенерированные иониты; 9 — ФСД; 10 — обессоленный конденсат; 11 — истощенные иониты; 12 — NaOH; 13 — НС1.

Так, например, для одного энергоблока в ФРГ мощностью 100 МВт при расходе конденсата 220 м3/ч и загрузке в ФСД 4 м3 анионита при удельном пропуске воды анионитом 1-105 м3/м3 продолжительность рабочего цикла ФСД получается >2,5 мес. (400 000 м3 конденсата за цикл). На многих электростанциях ФСД регенерируют значительно чаще, после пропуска конденсата в количестве от 2,5 до 5-104 м3/м3 анионита.

В последние годы все более часто применяется при обработке конденсата внешняя регенерация ионитов (см. таблицу). Это требует дополнительных устройств (рис. 3) для транспортировки, регенерации и хранения ионитов, чтобы ФСД после выгрузки истощенного материала мог быть тотчас же загружен свежей смесью ионитов. Перемешивание ионитов производится в емкости хранения регенерированных материалов. Смена загрузки в фильтре продолжается около часа.

Преимущества внешней регенерации состоят в том, что исключается попадание реагентов в конденсат, сокращаются простои истощенного ФСД, создается возможность тщательной очистки или специальной обработки ионитов без отключения рабочего фильтра. В случае больших присосов охлаждающей воды (солей) вследствие повреждения трубок конденсатора даже при охлаждении последнего морской водой, несмотря на меньшее количество ионитов, обусловленное высокими скоростями фильтрования, имеется в запасе некоторое время достаточное для нормальной остановки блока.

Как правило, внешняя регенерация применяется на установках с ФСД, работающими со скоростями фильтрования конденсата выше 100 м/ч. Возможно применение общей системы внешней регенерации для конденсатоочисток нескольких блоков одной электростанции. Использование барьерных фильтров (после ФСД) имеет место на ряде КЭС, где применяется внешняя регенерация, способствующая усиленному истиранию ионитов по сравнению с регенерацией на месте, но чаще их заменяют более простыми ловушками для ионитов на случай повреждения насадок дренажных устройств ФСД.

Внешняя регенерация ФСД при рабочих скоростях фильтрования порядка 100 м/ч и выше усложняет обслуживание, и в конечном счете целесообразность ее решается технико-экономическими расчетами. Хотя в этом случае ФСД имеет меньшую высоту и более простую конструкцию, необходимы добавочные емкости с соответствующими трубопроводами и арматурой для регенерации и хранения ионитов. Поэтому лишь при рабочем давлении 20—25 бар стоимость установок обоих типов примерно одинакова; при меньшем давлении ФСД с регенерацией на месте дешевле. Следует также учесть, что при транспортировке ионита повышаются потери его от истирания.

В последние годы в США изыскиваются пути эффективного удаления из ионитовой загрузки ФСД окисных продуктов коррозии в системе внешней регенерации, что позволило бы исключить из схемы предвключенные механические фильтры и тем самым уменьшить затраты на сооружение и эксплуатацию конденсатоочистки. Программа исследований, проведенных фирмой Бабкок и Вилькокс, включала: собирание образцов окисных продуктов коррозии металла с действующих котельных установок для определения размеров частиц и их химического состава; получение синтетических материалов, имитирующих продукты .коррозии; определение способности ионитов ФСД к удалению из воды окисных продуктов коррозии при различных скоростях фильтрования и концентрациях окислов в исходной воде; определение влияния накопления окислов в ионитовом слое на способность ФСД к удалению растворенных солей путем ионного обмена; определение начальных и длительных значений потери давления на ионитовом слое, вызываемой накоплением в нем окислов; оценку методов внешней регенерации ионитов, особенно в отношении эффективности удаления окислов и других крупнодисперсных частиц из ионитового слоя.

Опытная установка, состоявшая из ФСД, рассчитанного на работу при скорости фильтрования до 250 м/ч и температуре воды 38° С, имела систему внешней регенерации ионитов.

Окислы железа вводились в контур после ФСД (через трубку малого диаметра) в форме суспензии, которая непрерывно перемешивалась в баке с защитной азотной подушкой. Величина дозы окислов регулировалась путем дросселирования насоса-дозатора суспензии. Во время опытов концентрации окислов железа в конденсате поддерживали в размере 100, 500 1 000 и 5 000 мкг/кг, а скорости фильтрования — от 60 до 187 м/ч. Исходный конденсат, кроме окислов железа, содержал 20 мкг/кг SiO2, а в трех опытах 25 000 мкг/кг NaCl и 75 мкг/кг SiO2. Во всех опытах к воде добавляли 500 мкг/кг NH3. Опытный ФСД работал до момента, когда электропроводность фильтрата достигла 0,2 мкмо/см, причем между опытами проводились обычные регенерации без специальных мероприятий для удаления окислов.

Исследования, проведенные на опытной установке, показали следующее:

- В интервале скоростей от 62 до 187 м/ч ФСД эффективно удаляет магнетит и гидратированную окись железа. Пробы ионитов, взятые после каждого опыта из ФСД, показали, что удаление окислов происходит главным образом в глубине ионитового слоя и в меньшей степени на его поверхности, причем большую часть окислов задержи вает катионит; по мере старения ионитов увеличивается поглощение окислов анионитом.

- Емкость поглощения ФСД по окислам составляет 6 600 г/м3 при 62 м/ч, 5 600 г/м3 при 125 м/ч и ~5 000 г/м3 при 187 м/ч (по Fe3O4).

- Накопление окислов в ионитовом слое ухудшает качество фильтрата ФСД (по проскоку окислов железа) к концу рабочего цикла. Проскок окислов на высокоскоростном ФСД является функцией скорости фильтрования воды, а также количества и глубины проникания накопившихся в ионитовом слое окислов.

- Кремнеемкость анионита в результате загрязнения ионитового слоя окислами несколько уменьшается, но это снижение почти полностью устраняется после очистки ионитов.

- Очистка катионита от поглощенных им окислов железа путем увеличения концентрации и температуры регенерационного раствора кислоты не была достаточно эффективной.

Полная очистка как катионита, так и анионита была достигнута путем перемешивания ионита, залитого регенерационным раствором, с помощью сжатого воздуха в конце процесса регенерации с последующим полным дренированием ионитового слоя.

Приведенные обнадеживающие результаты с синтетическими материалами, имитирующими продукты коррозии, должны быть обоснованы дополнительными промышленными испытаниями.

Технико-экономические исследования, основанные на опыте эксплуатации, выявили необходимость дальнейшего усовершенствования конденсатоочистки с целью более полного удаления загрязнений из конденсата, уменьшения размеров требуемого помещения, упрощения конструкций оборудования и его эксплуатации, повышения надежности работы основного оборудования, снижения потерь напора и первоначальных капитальных затрат. Этим требованиям в известной мере удовлетворяет новый способ очистки конденсата, разработанный в США фирмой Гравер и получивший название «Powdex-process».

Способ «Powdex» совмещает механическое фильтрование и копирование конденсата. Конструкция «Powdex»-фильтров аналогична конструкции намывных механических фильтров; они имеют фильтровальные элементы (свечи), на которые намывается смесь тонкоизмельченных анионита и катионита (крупность зерен ~50 мк) с толщиной 3—12 мм.

Фирма Гравер, поставляющая фильтры «Powdex», отмечает следующие преимущества их в сравнении с ФСД: простота конструкции оборудования и меньшие первоначальные капитальные затраты; малая потеря напора в фильтре; более эффективное удаление из конденсата растворенных солей, коллоидных и взвешенных частиц по сравнению с обычными конденсатоочистками (ФНТ и ФСД); высокая степень готовности оборудования (5—15 мин); отпадают опасность загрязнения конденсата регенерационными реагентами (кислотой, щелочью) и необходимость нейтрализации стоков.

Большая скорость процесса обмена ионов в этих условиях позволяет перейти на малую толщину ионитового слоя без ухудшения качества фильтра. Патроны, на которые наносится ионитный порошок, предотвращают вынос частиц ионитов и устраняют необходимость установки специальных ловушек. Если при фильтровании воды через обычные технические ионитовые материалы скорость ионного обмена контролируется диффузией ионов к активным группам, находящимся внутри пористых ионитовых зерен, то применение в «Powdex»-фильтрах высокодисперсных частиц ионитов благодаря резкому увеличению удельных поверхностей материала практически устраняет контролирующую роль диффузионного фактора и тем самым позволяет значительно улучшить использование обменной емкости ионитов.

Рис. 4. Удаление «Powdex»- фильтром коллоидной и растворимой SiO2 (скорость фильтрования 10 м/ч, толщина слоя порошка 6 мм, потеря напора <0,2 бар).

1 — растворимая SiO2; 2 — коллоидная SiO2 .

По данным промышленных испытаний, при очистке конденсата описанным способом обменная емкость ионитов используется на 50—90%, в то время как при обычных высоких слоях ионитов (750—1 800 мм) используется лишь 20—50% полной емкости поглощения. «Powdex»-фильтр удалял из конденсата 85—90% коллоидной SiO2 (рис. 4), тогда как на обычных обессоливающих установках это вещество удаляется плохо. Увеличение скорости фильтрования до 25 м/ч не снизило эффективности работы фильтра, но она лимитировалась возросшей потерей напора. На рис. 5 приведены результаты сравнения потерь напора в «Powdex»-фильтре до и после 6 рабочих циклов.

Проведенные на одной американской электростанции испытания «Powdex»-фильтра с поверхностью фильтрования 24 м2, покрытой слоем порошкообразной смеси Н- и ОН-ионитов толщиной 3 мм, показали, что остаточное содержание примесей в очищенном конденсате составляло: SiO2 — 3,7 мкг/кг, Сu — 2,3 мкг/кг и Fe — 3,5 мкг/кг.

Длительного опыта эксплуатации «Powdex»-фильтров пока еще не имеется, что затрудняет оценку экономичности этого нового способа очистки конденсата, которая определяется в основном продолжительностью фильтроцикла. Эти фильтры содержат очень небольшие количества ионитов, так что при значительном повышении солесодержания конденсата истощение их обменной емкости наступает очень быстро. Поскольку иониты в общем дороги, применение их в качестве фильтрующего материала обусловливает высокую стоимость обработки конденсата. Для установки производительностью 320 м3/ч годовые затраты на иониты, которые в этом случае следует относить к эксплуатационным, а не капитальным, составляют ~2 500 долл. С другой стороны, для конденсатоочистки, состоящей из ФНТ и ФСД производительностью 680 м3/ч, ежегодные затраты на реагенты оцениваются в 2 000 долл. При пересчете затрат на «Powdex»-фильтры такой же производительности получается сумма в 5 300 долл., что более чем в 2 раза превышает затраты на обычную установку. Однако капитальные затраты на «Powdex»- фильтры меньше.

С целью расширения области применения рассматриваемого способа в США ведутся работы по созданию технологии и оборудования для регенерации отработавших порошкообразных ионитов.

Исходя из особенностей описанного процесса, предполагают возможность применения его для очистки горячих дренажей (от Fe, Сu и Ni) при температурах конденсатов до 150°С (после конденсатосборника или одного или нескольких подогревателей н. д.) вместо обычных ФНТ и ФСД и конденсата, загрязняемого в сборных баках.

Рис. 5. Зависимость потери напора на патроне от скорости фильтрования.

1 — начало седьмого цикла; 2 — начало второго цикла; 3 — исходная потеря напора патрона «Powdеx»- фильтра, покрытого порошком.