ТИПАЖИ ФИЛЬТРОВ ВОДОПОДГОТОВИТЕЛЬНЫХ УСТАНОВОК

Р. В. ЭПФЕЛЬБАУМ

(Московское отделение ЦКТИ)

В настоящее время заводы энергомашиностроительной промышленности СССР выпускают крупносерийно механические, угольные, а также натрий-катионитные и водород-катионитные фильтры первой и второй ступеней. Эта ограниченная номенклатура фильтров не удовлетворяет возросшим требованиям современных электростанций, поэтому возникла настоятельная необходимость расширить ассортимент фильтров серийного производства, включив в него в первую очередь камерные механические фильтры большой единичной производительности, намывные целлюлозные фильтры, противоточные катионитные фильтры, анионитные фильтры, фильтры смешанного действия. Одновременно должны быть резко улучшены качество изготовления и технико-экономические показатели поставляемых фильтров.

Необходимо ликвидировать существующее явно ненормальное положение, когда фильтры поставляются заводами без защитных покрытий, предотвращающих коррозионное воздействие агрессивных растворов. Это приводит к тому, что защитные покрытия наносятся в фильтрах после их монтажа, что удорожает производство этих работ и затягивает сроки ввода в эксплуатацию водоподготовительных установок.

Дренажно-распределительные системы фильтров, как правило, монтируются на месте в процессе сооружения водоподготовительных установок, что, естественно, обусловливает ухудшение качества сборки и затягивает монтажные работы. Применяемая при изготовлении фильтров нержавеющая сталь не всегда достаточно коррозионностойка (особенно сварные соединения) в агрессивных средах. Фильтры снабжаются запорной арматурой, имеющей ручное управление, что тормозит автоматизацию водоподготовительных установок.

С целью установления технически рациональной и экономически обоснованной номенклатуры фильтров (составляющих 8'5—90% серийного производства водоподготовительного оборудования), повышения их качества, надежности, долговечности, технического уровня, а также унификации различных узлов и деталей, создания отраслевых нормалей на фильтры Московским отделением ЦКТИ разработан типаж фильтров водоподготовительных установок тепловых электростанций и производственно-отопительных котельных.

Таблица 1

Типаж осветлительных и сорбционных фильтров

Этот типаж утвержден Государственным комитетом тяжелого, энергетического и транспортного машиностроения и является обязательным для всех заводов, изготовляющих водоподготовительное оборудование.

При разработке типажа был рассмотрен широкий круг вопросов: существующая и перспективная (до 1970 г.) потребности энергетики в фильтрах; номенклатура; основные технологические параметры; конструкции; классификация; параметрический ряд фильтров; экономическая эффективность, получаемая при реализации типажа; план внедрения типажа в производство и многие другие вопросы. Выполнены расчеты по экономическому обоснованию густоты параметрического ряда, обеспечивающего наиболее экономичное серийное производство фильтров. Затем для проверки принятого параметрического ряда были сделаны технологические расчеты по всем фильтрам различного назначения. В этих расчетах для каждого типа фильтров принимались максимальное, среднее и минимальное значения качества исходной воды при производительностях водоподготовительных установок от 25 до 3 000 м3/ч. Расчеты показали, что принятый параметрический ряд обеспечивает надлежащий выбор фильтров при разработке проектов водоподготовительных установок. Все это позволило прийти к следующим решениям: взамен 70 типоразмеров механических, угольных, натрий-катионитных и водород-катионитных фильтров, выпускавшихся ранее, типаж предусматривает 4 базовые модели, являющиеся основой для создания 31 модели размерного ряда указанных фильтров. Предусматриваются также 10 базовых моделей для создания размерных рядов 41 модели новых, ранее не изготовлявшихся фильтров, к числу которых относятся фильтры большой единичной производительности и фильтры для осуществления новых технологических процессов: анионитные, противоточные (катионитные и анионитные) смешанного действия и намывные целлюлозные. Всего типажом предусматриваются 72 модели вместо 70 ранее выпускавшихся, но при этом значительно (на 41 модель) увеличивается ассортимент фильтров и учитывается потребность как в существующих, так и в перспективных конструкциях с преимущественным использованием стандартных нормализованных и унифицированных узлов и деталей.

После освоения серийного производства противоточных фильтров будет прекращено изготовление параллельноточных фильтров и общее количество моделей фильтров уменьшится с 72 до 57, что позволит снизить затраты на изготовление фильтров.

В отличие от ранее выпускавшихся 21 типоразмеров вертикальных и горизонтальных механических, а также угольных фильтров будут изготовляться 10 моделей только вертикальных фильтров. Кроме того, намечен выпуск 2 моделей двухкамерных и трехкамерных механических фильтров и 5 моделей целлюлозных фильтров. Таким образом, всего будет изготовляться 17 моделей осветлительных фильтров, характеристики которых приведены в табл. 1.

Таблица 2

Ассортимент ионитных фильтров

Наименование моделей | Катионитные фильтры | Анионитные фильтры | Фильтры смешанного действия | |||

для неагрессивных сред | для агрессивных сред | |||||

I ст. | II ст. | I ст. | II ст. | |||

Параллельноточные, моделей | 7 | 5 | 6 | 5 | 5 |

|

Противоточные, моделей | 6 | — | 6 | — | 5 | 5 моделей |

Ступенчато-противоточные, моделей | — | — | — | — | 5 |

|

Вместо ранее поставлявшихся 49 типоразмеров ионитных фильтров новый типаж предусматривает производство 55 моделей, из которых 34 предназначаются для новых процессов обработки воды и конденсата. Ассортимент ионитных фильтров приведен в табл. 2, а их характеристики — в табл. 3 и 4.

Типаж катионитных фильтров

Таблица 3

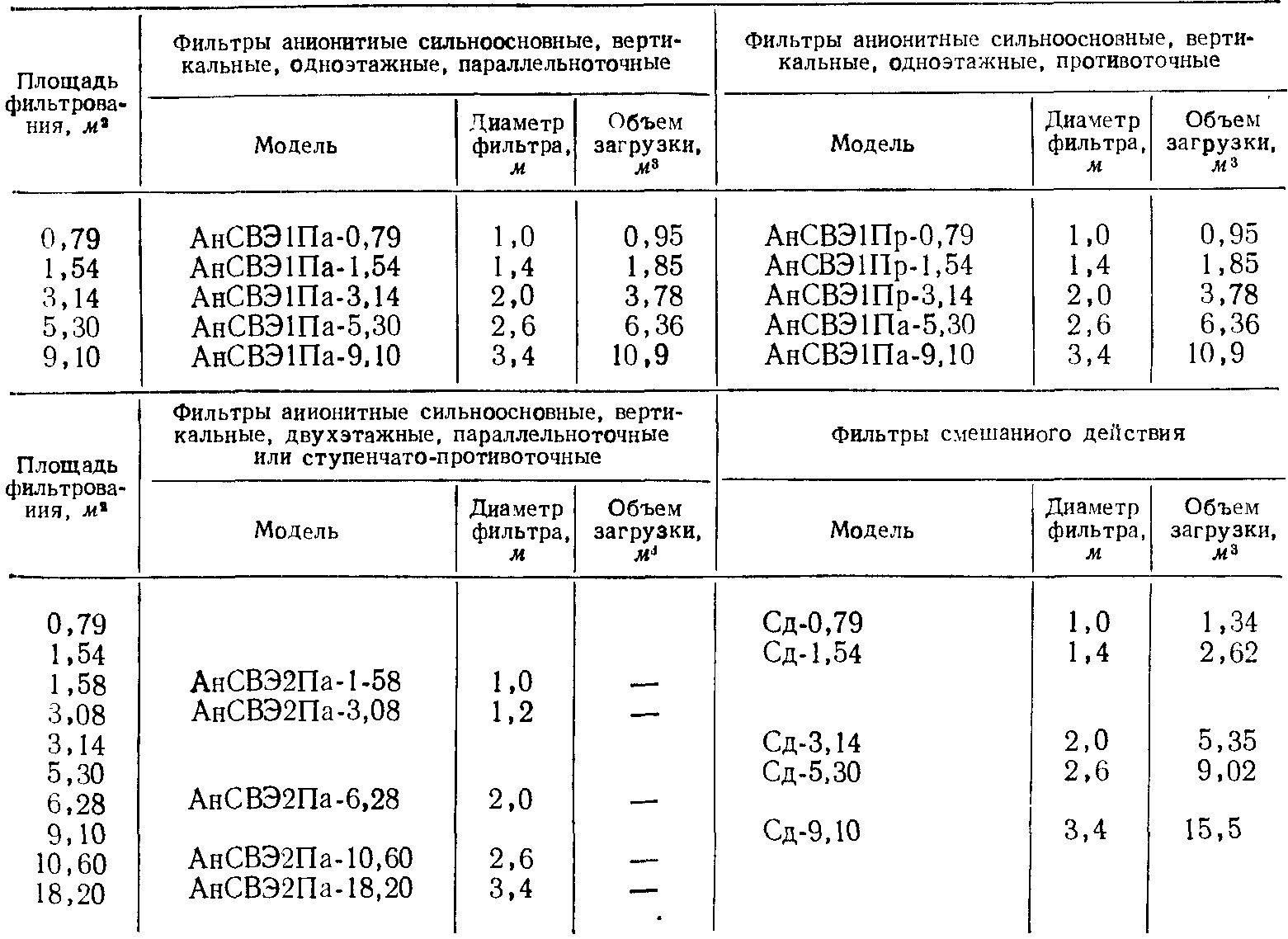

Таблица 4

Типаж анионитных фильтров и фильтров смешанного действия

Для удовлетворения нужд водоподготовительных установок производственно-отопительных котельных в фильтрах в типаж включены блочные транспортабельные автоматизированные водоподготовительные установки, информация о которых была дана в первом выпуске настоящего сборника.

Длительная практика применения бесподстилочных дренажных устройств в СССР и за рубежом позволяет сделать вывод, что для обеспечения надежной работы фильтров обессоливающих установок щели на трубных отводах распределительных устройств должны иметь ширину 0,2 + 0,05 мм.

Массовое серийное производство трубчатых дренажно-распределительных устройств из нержавеющих сталей со щелями, размер которых указан выше, вызывает большие затруднения. При штамповке щелей на желобках, приваренных к трубам, не обеспечивается нужная ширина щелей даже на тонкой нержавеющей ленте толщиной 0,5— 0,6 мм. Специальная проверка желобковых дренажных отводов со штампованными щелями показала, что при работе этих отводов на регенерационном растворе водород- катионитных фильтров происходит расширение щели со скоростью, равной 0,1 мм в год.

По результатам проведенных испытаний можно сделать вывод, что желобковые дренажные отводы из тонкой нержавеющей ленты со штампованными щелями по условиям коррозии не являются долговечными. Кроме того, конструкция желобковых дренажных отводов нетехнологична, усложняет серийное производство, делает его более трудоемким и вызывает необходимость применения нержавеющих сталей.

С другой стороны, опыт изготовления пластмассовых дренажных колпачков литьем под давлением показывает, что этот метод является технологичным, отвечает требованиям массового серийного производства и, что очень важно, щели на дренажных колпачках могут изготовляться необходимой ширины.

В последние годы в нашей стране создано много новых полимерных материалов, из которых могут быть изготовлены дренажные колпачки, отвечающие всем требованиям работы их в условиях водоподготовки, т. е. они обладают необходимой механической прочностью, высокой коррозионной стойкостью при соответствующих температурах различных сред и пр.

При разработке типажа конструкция нижнего дренажно-распределительного устройства фильтра принята в виде ложного дна со щелевыми колпачками из полимерных материалов. Эта конструкция наилучшим образом обеспечивает равномерное распределение и сбор потока воды по площади поперечного сечения фильтра благодаря горизонтальной компенсации направления воды и одинаковой потере напора во всех точках ложного дна. При этом представляется возможным создавать такие устройства с минимальным сопротивлением проходу воды, что очень важно для современных многоступенчатых схем обработки воды; это позволяет ограничиться минимальным числом промежуточных перекачек воды и тем самым снизить эксплуатационные расходы. Этот тип дренажнораспределительных устройств позволяет также отказаться от заливки при монтаже фильтров нижних днищ бетоном и поставлять корпуса фильтров в полностью собранном виде.

В настоящее время ведутся исследовательские и конструкторские работы по созданию нижних дренажно-распределительных систем типа «ложное дно» и верхних распределительных систем типа «звезда» с применением полимерных материалов взамен нержавеющих сталей.

Разрабатываются унифицированные конструкции лазов, люков, пробоотборных устройств и некоторых других узлов фильтров. Кроме того, ведутся работы по изысканию способа нанесения коррозионностойких покрытий при серийном заводском изготовлении корпусов фильтров, созданию специальных запорных клапанов с дистанционным управлением. Последнее обеспечит комплектную поставку фильтров с арматурой, позволяющей широко внедрять автоматизацию водоподготовительных установок.