Лундквист Р. Г. Компания “Фостер-Уиллер”, Финляндия

Технология циркулирующего кипящего слоя (ЦКС) применялась в нефтехимической промышленности уже в первой половине XX в. Однако внедрение ее в энергетических установках было не просто переносом известного применения. Первый шаг был сделан в середине 70-х годов. Использование технологии пузырькового кипящего слоя (КС) было вполне приемлемо для систем, сжигающих низкокачественное топливо, такое, например, как отходы лесопереработки, шламы и т.п. Оно отчасти было инициировано энергетическим кризисом начала 70-х годов. Было установлено, что в КС это топливо можно эффективно сжигать, поддерживая небольшие газовые выбросы.

Чтобы расширить диапазон топлива, рассматривалось сжигание угля в котлах с КС. Оказалось, однако, что низкореакционное топливо трудно сжигается в КС. Недожог оставался высоким, а регулирование температуры и выбросов было затруднено. В поисках лучших систем сжигания была предложена идея увеличить скорость ожижения, усилить турбулизацию и смешение частиц для улучшения выжига углерода и связывания серы. Рост скорости приводит к увеличению выноса частиц из слоя. Их необходимо возвращать в топки для поддержания процесса ожижения. Естественно было использовать циклон для улавливания улетающих частиц и возврата их в нижнюю часть топочной камеры. Все это и было основой технологии ЦКС для сжигания топлива.

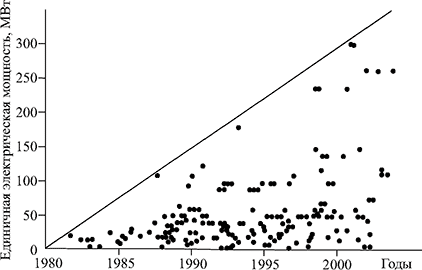

Компания ‘‘Фостер-Уиллер” является пионером в применении технологии кипящего слоя для производства энергии и первой использовала в середине 70-х годов ЦКС для сжигания, когда была пущена пилотная установка. Первая коммерческая установка, пущенная в 1979 г., представляла собой маленький промышленный котел электрической мощностью 5 МВт. Затем технология широко использовалась в промышленности, особенно для установок с комбинированным производством тепла и электроэнергии. В последние 10 лет доля энергетических котлов в поставках возрастает. Сейчас сооружается установка электрической мощностью 300 МВт. Эти два котла расположены в Джексонвилле, штат Флорида, США (“Jactsonville Energy Authority”) и предназначены для сжигания нефтяного кокса и угля. Рост мощности по годам и число поставленных котлов показаны на рис. 1.

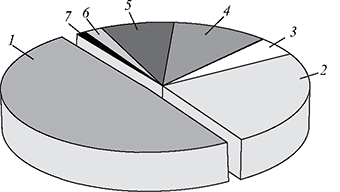

Компания “Фостер-Уиллер” - лидер на рынке технологий ЦКС (рис. 2). Она делает все возможное для сохранения своей передовой позиции, чтобы далее идти вперед в развитии технологии и проектных решений.

Рис. 1. Хронология развития технологии ЦКС и число выпущенных (проданных) компанией “Фостер-Уиллер” котлов

Рис. 2. Доля различных изготовителей на рынке котлов с ЦКС, определенная по электрической мощности:

1 - 47% “Фостер-Уиллер”; 2 - 26% “Альстом Пауэр”; 3 - 5% “Бабкок Борзиг”; 4 - 11% “Лурги Лентьес”; 5 - 8% “Кварниер”; 6-2% “Бабкок-Вилькокс”; 7- 1% прочие

Принцип технологии кипящего слоя и конструкции первого поколения.

Технологии КС и ЦКС основаны на одном и том же принципе. Воздух вдувается в топочную камеру, где размещается сформированный золой, топливом и известняком слой, который ожижается этим воздухом. Псевдоожижение вызывает турбулентное перемешивание, повышающее эффективность сжигания топлива, и реакции известняка с диоксидом серы, образовавшимся при окислении серы топлива. В пузырьковом слое скорость воздуха и образующихся в топочной камере дымовых газов низкая (менее 2 м/с) и границу слоя можно наблюдать визуально.

Турбулентность достаточна для удовлетворительного сжигания высокореакционного топлива, но не угля. В циркулирующем кипящем слое скорость составляет около 5 м/с и материал слоя выносится в верхнюю часть топочной камеры.

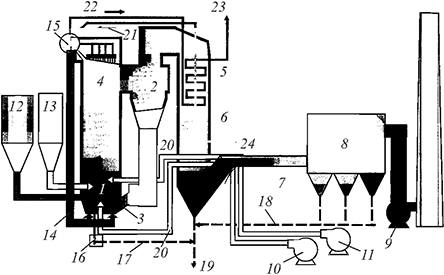

Рис. 3. Схема первого поколения котлов с ЦКС:

1 - топка с кипящим слоем; 2 - горячий циклон; 3 - затвор; 4 - водоохлаждаемые экраны; 5 - перегреватель; 6 -экономайзер; 7 - выходной газоход; 8 - электрофильтр; 9 - дымосос; 10 - вентилятор первичного воздуха; 11 - вентилятор вторичного воздуха; 12 - топливо; 13 - известняк; 14 - опускная труба; 15 - барабан; 16 - охладитель золы; 17 - донная зола; 18 - летучая зола; 19 - вывод золы; 20 - воздух; 21 - вода; 22 - пар; 23 - выход пара; 24 - питательная вода

Для возврата этого материала в топку устанавливают сепаратор, а уловленный в нем вынесенный из слоя материал возвращают в нижнюю часть топочной камеры. Так образуется контур циркуляции твердых частиц, который и дал название технологии. Преимуществами технологии ЦКС являются:

нечувствительность к видам топлива (топливо, сильно различающееся по составу, может сжигаться в одном и том же котле);

небольшие выбросы: SO2 (связываемого с помощью известняка, который подается в слой), NОх (благодаря низкой температуре горения и ступенчатому сжиганию), СО и НС (благодаря интенсивному перемешиванию топлива и газа);

способность быстро воспринимать изменения нагрузки;

возможность глубокой разгрузки котла;

возможность сжигания низкосортного топлива без загрязнения и шлакования;

отсутствие потребности в размоле топлива.

В конструкциях первых топок с ЦКС были применены мембранные трубные испарительные панели. Циклоны для возврата в топочную камеру вынесенного материала выполнялись с внутренней обмуровкой (рис. 3).

Данная конструкция являлась стандартной с конца 70-х до начала 90-х годов и до сих пор иногда используется. Она применена для сооружения примерно 140 котлов. Наиболее крупные из них построены на блоках 1, 2 и 3 ТЭС “Туров” в Польше. Некоторые сведения об этих блоках, электрическая мощность которых составляет 235 МВт, и о буром угле, используемом в них в качестве топлива, приведены далее.

Параметры пара:

тепловая мощность, МВт 529

расход, т/ч 665/593

давление, МПа 13,2/2,5

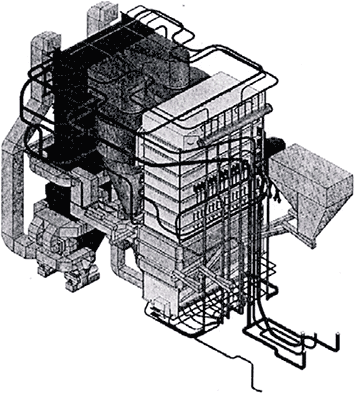

Рис. 4. Общий вид котла для первой очереди реконструкции ТЭС “Туров”

температура, °С 540/540

Топливо:

влажность, % 44

зольность, % 22,5

содержание серы, % 0,6

низшая теплота сгорания, кДж/кг 8250

Из-за высокой влажности топлива отношение расхода дымовых газов к расходу пара велико, а габариты котлов являются наибольшими в мире. Общий вид котла показан на рис. 4.

Котлы состоят из водоохлаждаемой топки, легкофутерованного циклона и традиционной конвективной шахты с охлаждаемыми паром ограждениями, с пароперегревателем третьей ступени, промперегревателями второй ступени и промперегревателем первой ступени. Имеются также экономайзер и трубчатый воздухоподогреватель. В топке размещены по 14 омега-панелей и ширм пароперегревателя свежего пара. Уголь подается по течкам через отверстия в экранах нижней части топки. Известняк вводится с помощью двух систем подачи. Котел оборудован 10 пусковыми мазутными горелками. Донная зола отводится с помощью водоохлаждаемых шнеков и охладительной золы. Ограничения по площади вынудили использовать в котле два циклона значительно большего диаметра, чем освоенные ранее. Схема с тремя циклонами потребовала бы невозможного в имевшемся корпусе увеличения ширины котельной.

Па энергоблоках, оснащенных циклонами большого диаметра, были получены, как показано в табл. 1, все гарантийные показатели. Перед сдачей в эксплуатацию каждый котел прошел 30-дневные сдаточные испытания. Они были проведены на котлах 1 и 2 в мае-июне 1999 г., на котле 3 - в ноябре 2000 г.

Таблица 1

Результаты эксплуатации котлов 1, 2 и 3 ТЭС “Туров”

Параметр | Номер котла | |||

1 | 2 | 3 | Проект | |

Расход пара, кг/с | 184,06 | 183,62 | 186,85 | 185,4 |

КПД котла, % | 90,12 | 91,27 | 91,00 |

|

Тепловая мощность, МВт | 524,9 | 523,1 | 531,6 |

|

Электрическая мощность брутто, МВт | 237,8 | 240,5 | 236,9 |

|

Удельный расход тепла, кДж/(кВт ч) | 9686 | 9472 | 9604 |

|

Вредные выбросы: |

|

|

|

|

NОх, г/ГДж | < 150 | < 150 | < 150 | < 150 |

SО2, г/ГДж | < 140 | < 140 | < 140 | < 140 |

пыль, мг/м3 (в нормальных условиях)* | 17,5 | 3,5 | 6,0 | 50 |

Уровень шума, дБА | 85 | 85 | 85 | 85 |

* Здесь и далее нормальные условия при температуре 0°С и давлении 101,3 кПа.

Были выполнены также требования Объединенной европейской энергосистемы (UCPTE), являющиеся стандартом для ее электростанций по изменению нагрузки и диспетчеризации электростанции.

На всех блоках были выполнены жесткие условия сдаточных испытаний и продемонстрирована способность крупнейших котлов с ЦКС полностью отвечать требованиям рынка, предъявляемым к работе в циклических режимах, и успех укрупнения топочного циркуляционного контура на основе моделирования ранее освоенных котлов.

Сдаточный прогон и испытания для определения показателей подтвердили следующее котлы с ЦКС полностью отвечают критериям UCPTE; гарантийные параметры выдержаны в широком диапазоне нагрузок; полная мощность достигнута без каких-либо проблем; выбросы точно соответствовали гарантированным значениям; котлы способны работать в широком диапазоне нагрузок;обеспечена гарантированная готовность электростанции. Результаты тепловых испытаний подтвердили предположения, принятые при проектировании, а полученные показатели отвечают требованиям контракта.