В компании “Фостер-Уиллер” к вопросам увеличения единичной мощности относятся взвешенно и консервативно, поэтому результаты оказываются вполне успешными. Хронология роста единичной мощности показана ранее (см. рис. 1). Увеличение мощности не может быть выполнено без постоянных и последовательных усилий, направленных на изучение всех аспектов конструкции и характеристик, а также на улучшение существующих решений. Эта философия сделала возможным применение технологии ЦКС для мощных энергетических блоков. Вместе с тем, относительно мощные котлы с ЦКС пока еще малы по сравнению с наиболее крупными пылеугольными котлами блока 1300 МВт (эл.) Однако, так как в механической части и конструкции они очень похожи на традиционные пылеугольные, многое из того, что хорошо изучено при увеличении мощности последних до их сегодняшних крупнейших размеров, может и должно быть, минимизируя риск, использовано при увеличении мощности котлов с ЦКС.

Котел с ЦКС, как показано на рис. 3 и 5, состоит из котельной части (топка, сепаратор, конвективная шахта), систем подачи и отвода твердых материалов, подачи воздуха и другого вспомогательного оборудования. Все они должны функционировать надлежащим образом, обеспечивая требуемые характеристики и надежность. Большая часть оборудования крупных размеров, используемого в котлах с ЦКС, уже проверена на котлах других типов и, следовательно, не требует дополнительного увеличения. К их числу относятся:

металлоконструкция топки;

конструкция конвективной части; оборудование систем подготовки твердых материалов (дробилки, питатели, конвейеры и др.);

тягодутьевое оборудование (вентиляторы, компрессоры, газоходы и др.);

вспомогательное оборудование (обдувочные аппараты, горелки, арматура).

Имеются очевидные преимущества использования существующих и проверенных технологий и компонентов, но есть также области в проектировании котлов с ЦКС, которые при увеличении мощности требуют более детального рассмотрения. Ими являются, в первую очередь, конфигурации и размеры топки и сепаратора. Рассмотрения при проектировании требуют пять основных аспектов: тепловосприятие, распределение и проникновение воздуха, раздача топлива и твердых материалов. Эти аспекты проектирования зависят от следующих физических параметров: высота топки; глубина топки; число вводов топлива;

число течек возврата материала, уловленного в циклонах;

число и размещение вводов воздуха; диаметр циклона.

В котле с ЦКС тепло к экранам топки передается в основном за счет циркулирующего материала, плотность потока которого снижается по высоте топки. Так как соотношение поверхности к объему топки уменьшается с ростом размеров котла, первым мероприятием, компенсирующим это, должно быть увеличение высоты топки. Однако применение топок существенно более высоких, чем проверенные на опыте, связано с дополнительным риском, так как результирующая плотность потока материала и, следовательно, теплоотдача неизвестны. С учетом этого в котлах компании “Фостер-Уиллер” высота топки ограничена значениями, близкими к проверенным на практике, чтобы быть уверенным, что теплоотдача в топке и, следовательно, температура, расход пара, выжиг топлива и выбросы могут быть рассчитаны точно.

Для компенсации уменьшенного отношения поверхности к объему топки в больших котлах могут быть применены внутритопочные поверхности, такие, как ширмы или омега-панели, установленные в верхней части топки, или поверхности в теплообменниках типа INTREX. Расположенные в верхней части топки поверхности успешно используются более чем на 30 котлах в течение более 10 лет и наработали уже в эксплуатации более 100 блоко-лет.

Глубина топки влияет на необходимое распределение воздуха по ее сечению. Если первичный воздух распределяется через решетку в поде топки (50 - 60% общего расхода), то вторичный воздух (остальная часть расхода) подается через экраны в нижней части топки и должен проникать в плотный слой частиц. Слишком большая глубина топки будет приводить к недостатку воздуха в богатой топливом ее центральной зоне, ухудшению выжига и росту выбросов. Поэтому при повышении мощности котла глубину топки ограничивают в размерах так, чтобы обеспечить надлежащее проникновение воздуха и хорошие показатели.

Рис. 7. Общий вид котла с ЦКС для блока электрической мощностью 600 МВт (проект)

Естественно, что при увеличении размеров котла ограничение глубины топки должно приводить к соответствующему расширению топки. Предельная ширина топки достигается при мощности от 300 до 400 МВт (эл.), когда габариты установки и конструкция конвективной шахты становятся непрактичными. Решениеы для этого случая заключается в установке двух решеток топки. Это создает возможность подачи вторичного воздуха в центр топки и увеличения ее глубины.

Число вводов топлива влияет на его распределение по сечению топки. Оно зависит, в частности, от характеристик горения топлива. Топливо с большим содержанием летучих, такое, как суббитуминозные угли и лигниты, будет быстро сгорать вблизи от вводов их в топку, используя кислород в этой зоне. Для предотвращения дефицита воздуха и образования переобогащенных топливом зон и связанного с ними снижения показателей такое топливо требует большего числа вводов, чем топливо с небольшим содержанием летучих (каменный уголь и нефтяной кокс). Эти обстоятельства необходимо учитывать при проектировании каждого котла, но особенно при проектировании котлов крупных блоков. Топливо может быть подано через столько вводов, сколько требуется, расположенных как с фронтовой, так и с задней стенок топки. Это возможно в традиционной конструкции, где топливо также подается в стояк возврата материала, и в конструкции “компакт-дизайн”, где топливо вводится между стояками возврата, которые интегрированы с топочной камерой.

Число линий возврата твердых частиц из сепаратора может влиять на боковой профиль плотности потока материала внутри топки. Небольшое число вводов возврата ведет к росту концентрации материала в зонах ввода возврата и увеличивает возможность эрозии. При подаче топлива в стояки возврата распределение топлива определяется их числом. Число вводов возврата может быть увеличено в традиционной конструкции применением запатентованных двойных течек возврата с двумя линиями отвода золы от каждого циклона.

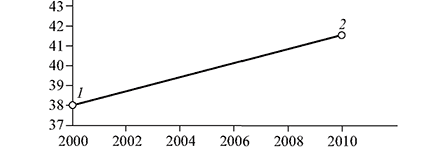

Рис. 8. Развитие котлов с ЦКС с повышением параметров пара:

1 - 16,8 МПа/540°С с одним промперегревом; 2 - 31 МПа/650°С с двойным промперегревом

В варианте “компакт-дизайн” вследствие интегральной компоновки возврат может быть разбит на еще большее число вводов.

Котлы с ЦКС “компакт-дизайн” являются трамплином к увеличению единичной мощности в результате их компактности и возможности модульного исполнения. Это означает, что сепараторы и части топки отработанных размеров могут быть использованы в более крупных блоках. Мощность увеличивается за счет применения хорошо известных элементов. С использованием такого подхода вполне возможны проекты электрической мощностью до 600 МВт. Общий вид котла для такого блока показан на рис. 7. Он оборудован интегрированными теплообменниками и сепараторами системы “Компакт”, которые формируют единую топку, разбитую на два модуля.