Хотя конструкция котлов с футерованными циклонами доказала свою эффективность, компания “Фостер-Уиллер”, всегда стремящаяся улучшить выпускаемую продукцию и укрепить лидирующие позиции на рынке, продолжила их развитие. Футерованные циклоны требовали обслуживания и вызывали иногда неплановые остановы. Футеровка является частью системы котла, которая требует постоянного обслуживания, так как она может растрескиваться. Кроме того, соединение между мембранными ограждениями топки и футерованными циклонами требует установки компенсаторов для восприятия разницы их тепловых расширений при работе. Эти компенсаторы оказались чувствительными к воздействию горячих твердых частиц, вызывавшему появление утечек, также приводивших к вынужденным остановам. Футерованные циклоны, кроме того, продляют время пуска. Они занимают относительно много места и требуют увеличения размеров котельной ячейки.

Вместо футерованных возможно применение цилиндрических охлаждаемых циклонов с мембранными стенками. Такая конструкция использовалась в некоторых котлах, но оказалась слишком дорогой. Стояк для возврата материала слоя в этих случаях выполнялся футерованным, вследствие чего сохранялись некоторые старые недостатки. Использование охлаждаемых циклонов также не приводит к существенному уменьшению габаритов.

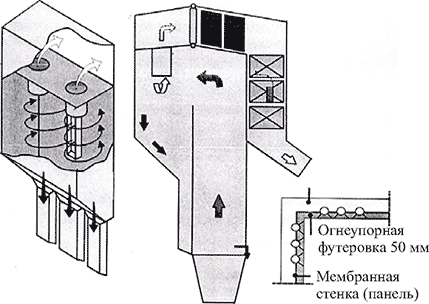

Для того, чтобы устранить отмеченные негативные особенности, компания “Фостер-Уиллер” в начале 90-х годов разработала новую концепцию котла с ЦКС, в которой сепаратор частиц интегрирован в топочную камеру. Эта конструкция, иногда называемая “компакт- дизайн”, показана на рис. 5. Она имеет по сравнению с традиционными системами следующие преимущества: меньшие футеровки в системе, пониженные затраты на обслуживание;

короче время пуска благодаря меньшей чувствительности к изменению температуры футеровки;

нет компенсаторов между топкой и сепаратором; меньше котельные ячейки, что может быть важным при реконструкции, с установкой нового котла в существующей котельной.

Рис. 5. Концепция котла с ЦКС “Компакт” фирмы “Фостер-Уиллер”

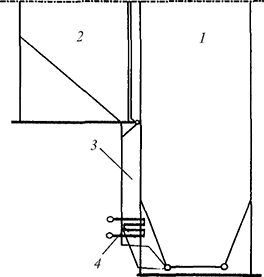

Рис. 6. Принципиальная схема установки теплообменников INTREX:

1 - топка; 2 - сепаратор; 3 - стояк для возврата материала слоя; 4 - встроенный теплообменник INTREX

"Компакт-дизайн” может сейчас рассматриваться как второе поколение котлов с ЦКС. Эта конструкция стала стандартной, и более чем 40 котлов уже работают или сооружаются по такому проекту. Наиболее крупные из находящихся в эксплуатации размещены на электростанции с двумя блоками по 150 МВт (эл.) в Таиланде. Еще более крупные котлы сейчас монтируются на электростанции “Туров” в Польше в рамках третьей фазы реконструкции электростанции. Контракт на 660 млн. долл. на реконструкцию, включающий блоки 4, 5 и 6, был подписан в декабре 1999 г.

Для котельной был выбран “компакт-дизайн” с учетом повышения электрической мощности до значения 261,6 МВт (в фазах 1 и 2 - 235 МВт) при тех же ограничениях в габаритах, соответствующих ранее установленным на ТЭС старым пылеугольным котлам блоков 200 МВт. Блоки 4, 5 и 6 спроектированы компанией “Фостер-Уиллер” для сжигания бурого угля и работы с постоянным давлением и естественной циркуляцией при максимальном расходе пара 195,6 кг/с. Основные проектные данные по пароводяному тракту котлов даны в табл. 2.

Расчетный КПД котла равен 91% по низшей теплоте сгорания и температуре уходящих газов до 130°С (для блоков 1,3- 157°С). Снижение выбросов в котле с ЦКС достигается вследствие низкой температуры сжигания и равномерного профиля температур по высоте топки, ступенчатого сжигания, длительного времени пребывания топлива в топке и хорошего его перемешивания. Дальнейшее снижение выбросов в соответствии с будущими требованиями Европейского сообщества может быть легко выполнено с минимальными дополнениями. Например, для выполнения норматива по выбросам NОх 200 мг/м3 в нормальных условиях можно дополнительно установить простую систему впрыска в сепараторы слабого водного раствора аммиака. Уменьшение выбросов диоксидов серы может быть обеспечено увеличением расхода известняка в топку или активацией золы.

Блоки будут удовлетворять требованиям UCPTE и PSE (Польская электросетевая компания), касающимся их эксплуатации в сети, и будут способны работать в режиме регулирования нагрузки. Проектный диапазон стабильной работы без использования вспомогательного топлива - от 40 до 100% номинальной нагрузки. Номинальная температура пара поддерживается при 60- 100% полной нагрузки. Увеличение мощности блока было достигнуто благодаря повышенным параметрам пара, применению концепции “компакт-дизайн”, установке теплообменников типа INTREX и вращающихся воздухоподогревателей. Работы по демонтажу старых пылеугольных котлов начались в январе 2000 г. с блока № 5, их окончание предварительно намечено на февраль 2003 г.

Гарантированные выбросы (в миллиграммах на кубический метр) в нормальных условиях при содержании кислорода 6% на сухие газы следующие: 371 NOх, 347 SOх, 150 СО и пыли 50.

Теплообменники INTREX. Одновременно с развитием котлов по схеме “компакт-дизайн” компания “Фостер-Уиллер” разработала новую конструкцию теплообменников, встроенных в тракт возврата золы из сепараторов в топку (рис. 6). Такие теплообменники, названные INTREX, являются одной из характерных особенностей котлов фазы 3 на ТЭС “Туров”. В них используется тепло горячего материала слоя, например, для перегрева свежего пара.

Таблица 2

Проектные данные для фазы 3 котла с ЦКС “компакт-дизайн” компании “Фостер-Уиллер”

Параметр | Свежий пар | Питательная вода | Промперегрев | |

горячий | ХОЛОДНЫЙ | |||

Расход, кг/с | 195,5 | 195,5 | 180,7 | 180,7 |

Давление, МПа | 16,65* | -20,0 | 3,85* | 4,20** |

Температура,°С | 565* | 250 | 565* | 357** |

*Перед турбиной.

**На выходе из турбины.

Система этого типа является эффективным пароперегревателем, особенно привлекательным в котлах, сжигающих топливо с повышенным содержанием хлора, и в наиболее мощных энергетических котлах. При увеличении содержания хлора в топливе возрастает риск высокотемпературной коррозии традиционного пароперегревателя, вызываемой хлоридами щелочных металлов, имеющихся в дымовых газах.

Зольный пароперегреватель INTREX может заменить перегреватель в топке или в конвективной шахте, так что наибольшая часть коррозионно-агрессивных газовых компонентов будет контактировать с имеющими высокую температуру трубами пароперегревателя.

Может быть много вариантов использования теплообменника INTREX. Он может заменять пароперегреватели, расположенные в топке или в конвективной шахте, или быть частью испарителя с более эффективной теплопередающей поверхностью. При повышении мощности котлов с ЦКС тепловосприятие материала в контуре рециркуляции, которого необходимо достичь, растет быстрее, чем поверхность топочных экранов. Преодолеть возникающие вследствие этого трудности можно путем использования встроенного теплообменника в качестве части необходимой для охлаждения топки поверхности.

Устройство теплообменника создает также средство для управления теплоотдачей, которое позволяет контролировать температуру в топке для снижения вредных выбросов и оптимизации горения в широком диапазоне нагрузок или при сжигании топлива с различной теплотой сгорания. Более того, эта система при использовании в качестве пароперегревательной поверхности также позволяет обеспечить номинальную температуру свежего пара при более низких по сравнению с традиционной конструкцией нагрузках. Сейчас устройство теплообменников INTREX является стандартным решением для крупных котлов с расположением в них поверхностей пароперегревателя свежего пара или промперегревателя. Примером такого решения являются котлы для реконструкции фазы 3 ТЭС “Туров”,